Kurz gesagt, die Sintertemperatur ist der entscheidendste Faktor für die endgültige Festigkeit, Stabilität und ästhetische Qualität von Zirkonoxid. Schon geringfügige Abweichungen von der vom Hersteller empfohlenen Temperatur können das Material dramatisch schwächen und seine strukturelle Integrität beeinträchtigen.

Die größte Herausforderung beim Sintern von Zirkonoxid besteht darin, eine maximale Dichte zu erreichen, ohne ein übermäßiges Kornwachstum zu verursachen. Während Wärme notwendig ist, um Partikel zu verschmelzen und Porosität zu eliminieren, vergrößert zu viel Wärme die Kornstruktur des Materials, was seine endgültige Festigkeit und Stabilität erheblich reduziert.

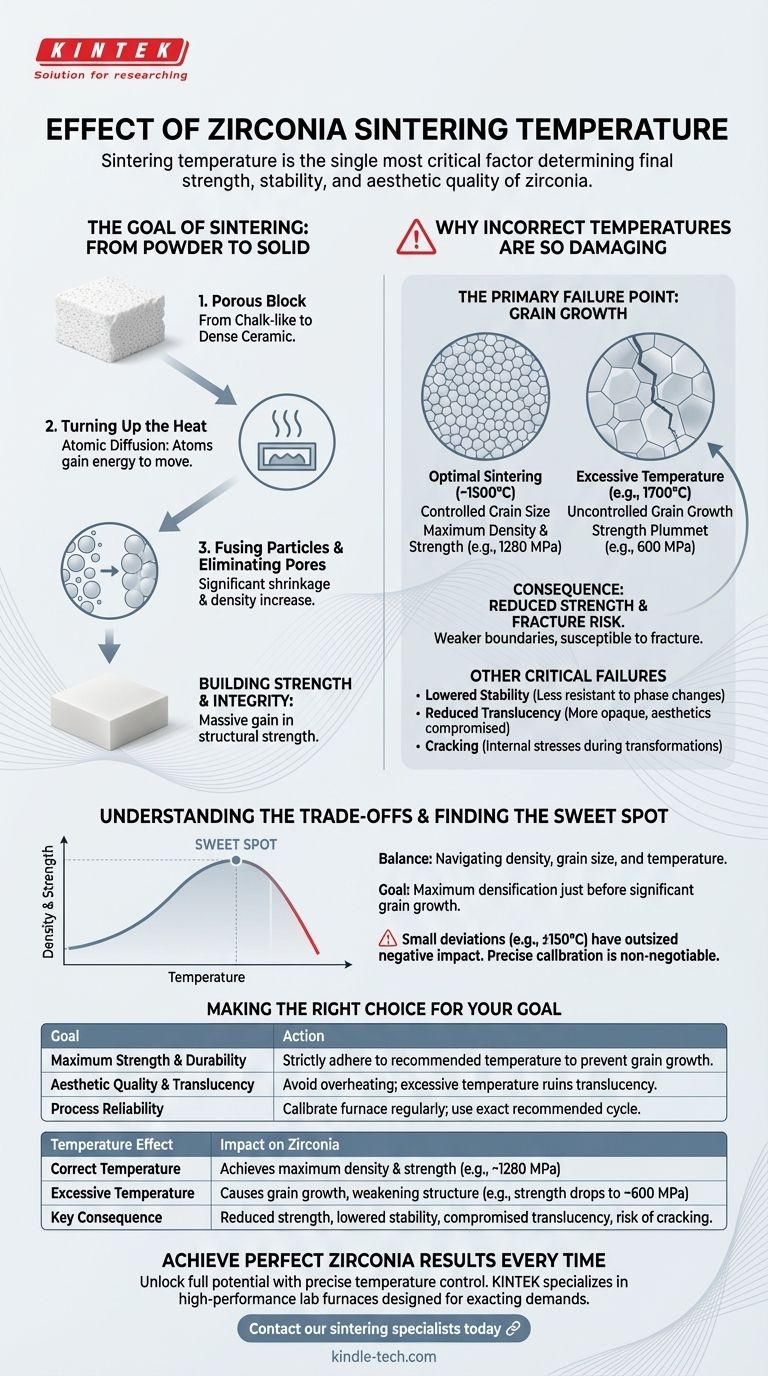

Das Ziel des Sinterns: Vom Pulver zum Feststoff

Sintern ist ein transformativer Prozess, der einen porösen, kreideartigen Zirkonoxidblock in eine dichte, hochfeste Keramik verwandelt. Die Temperatur ist der Motor, der diese Transformation antreibt.

Die Hitze erhöhen

Der Sinterprozess nutzt Wärme, um Atomen die Energie zu geben, die sie zur Bewegung benötigen. Diese Atombewegung wird als Diffusion bezeichnet.

Partikel verschmelzen und Poren eliminieren

Mit steigender Temperatur beginnen die Partikel an ihren Grenzen zu verschmelzen. Dieser Prozess schließt die winzigen Poren zwischen den Partikeln, wodurch das Material erheblich schrumpft und viel dichter wird.

Festigkeit und Integrität aufbauen

Diese Dichtezunahme ist direkt verantwortlich für den massiven Gewinn an Festigkeit und struktureller Integrität, der Zirkonoxid für anspruchsvolle Anwendungen geeignet macht.

Warum falsche Temperaturen so schädlich sind

Während Wärme notwendig ist, ist ein präzises Temperaturfenster unerlässlich. Das Überschreiten der empfohlenen Temperatur leitet einen zerstörerischen Prozess ein, der die Materialeigenschaften untergräbt.

Der primäre Fehlerpunkt: Kornwachstum

Der bedeutendste negative Effekt übermäßiger Temperatur ist unkontrolliertes Kornwachstum. Die einzelnen kristallinen Körner, aus denen die Keramik besteht, beginnen sich zu vergrößern und zu vergröbern.

Die Folge des Kornwachstums: Reduzierte Festigkeit

Große Körner erzeugen schwächere Grenzen innerhalb des Materials, wodurch es anfälliger für Brüche wird. Der Festigkeitsverlust ist nicht geringfügig; es ist ein starker Rückgang.

Zum Beispiel kann ein Zirkonoxidmaterial eine Festigkeit von 1280 MPa aufweisen, wenn es korrekt bei 1500 °C gesintert wird. Eine Erhöhung der Temperatur auf 1600 °C kann die Festigkeit auf 980 MPa senken, und eine weitere Erhöhung auf 1700 °C kann sie auf nur 600 MPa fallen lassen.

Weitere kritische Fehler

Neben dem Festigkeitsverlust können unsachgemäß hohe Temperaturen auch zu Folgendem führen:

- Geringere Stabilität: Das Material wird weniger widerstandsfähig gegen Phasenänderungen im Laufe der Zeit.

- Reduzierte Transluzenz: Die ästhetische Qualität wird beeinträchtigt, wodurch das Material opaker erscheint.

- Rissbildung: Unkontrollierte Transformationen und innere Spannungen können dazu führen, dass das Teil während oder nach dem Sintern Risse bekommt.

Die Kompromisse verstehen

Der gesamte Sinterprozess ist ein empfindliches Gleichgewicht. Sie navigieren durch die Beziehung zwischen Dichte, Korngröße und Temperatur.

Den „Sweet Spot“ finden

Die vom Hersteller empfohlene Temperatur ist darauf ausgelegt, den optimalen Punkt zu erreichen, an dem die maximale Verdichtung erreicht wird, kurz bevor ein signifikantes Kornwachstum beginnt. Es ist ein enges Fenster für Spitzenleistungen.

Warum kleine Abweichungen wichtig sind

Prozesse wie die atomare Diffusion sind stark temperaturabhängig. Aus diesem Grund kann eine Abweichung von nur 150 °C eine so überproportionale und negative Auswirkung auf die endgültigen Eigenschaften haben. Präzise Ofenkalibrierung und -kontrolle sind nicht nur bewährte Verfahren; sie sind grundlegende Anforderungen.

Die richtige Wahl für Ihr Ziel treffen

Um vorhersehbare und zuverlässige Ergebnisse zu erzielen, muss Ihr Sinterprotokoll von Ihrem primären Ziel für das Endteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an die vom Hersteller empfohlene Sintertemperatur, um das Kornwachstum zu verhindern, das die Hauptursache für Festigkeitsverlust ist.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität und Transluzenz liegt: Vermeiden Sie Überhitzung um jeden Preis, da übermäßige Temperaturen die Transluzenz reduzieren und das endgültige Aussehen der Restauration ruinieren.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Kalibrieren Sie Ihren Ofen regelmäßig und verwenden Sie den exakten Zyklus, der für das spezifische Zirkonoxid, das Sie verwenden, empfohlen wird, da dies der einzige Weg ist, um konsistente Ergebnisse zu gewährleisten.

Letztendlich ist die präzise Temperaturkontrolle der nicht verhandelbare Schlüssel, um das volle Potenzial Ihres Zirkonoxidmaterials auszuschöpfen.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkung auf Zirkonoxid |

|---|---|

| Korrekte Temperatur | Erreicht maximale Dichte und Festigkeit (z.B. ~1280 MPa) |

| Übermäßige Temperatur | Verursacht Kornwachstum, schwächt die Struktur (z.B. Festigkeit fällt auf ~600 MPa) |

| Hauptfolge | Reduzierte Festigkeit, geringere Stabilität, beeinträchtigte Transluzenz, Rissgefahr |

Erzielen Sie jedes Mal perfekte Zirkonoxid-Ergebnisse

Schöpfen Sie das volle Potenzial Ihrer Zirkonoxidmaterialien mit präziser Temperaturkontrolle aus. Inkonsistente Sintertemperaturen sind eine Hauptursache für schwache, instabile oder ästhetisch fehlerhafte Zahnrestaurationen und Laborkomponenten.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für die anspruchsvollen Anforderungen von Dentallaboren und der Materialwissenschaft entwickelt wurden. Unsere Sinteröfen liefern die präzise, zuverlässige Temperaturkontrolle, die Sie benötigen, um maximale Festigkeit, Stabilität und ästhetische Qualität in jedem Zirkonoxidteil zu gewährleisten.

Lassen Sie nicht zu, dass unsachgemäßes Sintern Ihre Arbeit beeinträchtigt. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um konsistente, qualitativ hochwertige Ergebnisse zu garantieren.

Kontaktieren Sie noch heute unsere Sinter-Spezialisten, um die Anforderungen Ihres Labors zu besprechen und die perfekte Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Vorteile von Zirkonoxidbrücken? Eine dauerhafte, metallfreie Lösung für ein natürliches Lächeln

- Was ist der Nachteil von Keramik für Implantate? Das Risiko von Frakturen und die langfristige Haltbarkeit verstehen

- Bei welcher Temperatur wird Zirkonoxid gebrannt? Meistern Sie den Sinterzyklus für Spitzenfestigkeit & Ästhetik

- Wie lange dauert es, Zähne aus Zirkonoxid herzustellen? Vom selben Tag bis zu 2 Wochen

- Welche Krone ist besser, Porzellan oder Keramik? Wählen Sie das richtige Material für Ihre zahnmedizinischen Bedürfnisse

- Wie stark schrumpft Zirkonoxid beim Sintern? Die Beherrschung der 20-25%igen Dimensionsänderung

- Was sind die häufigsten Dentalkeramiken? Ein Leitfaden zur Auswahl des richtigen Materials

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen