Der Wirkungsgrad der Biomassevergasung ist keine einzelne Zahl, sondern ein komplexes Gleichgewicht der Ergebnisse, das vollständig von den Prozessbedingungen und dem gewünschten Endprodukt abhängt. Obwohl die gesamte Energieumwandlungseffizienz – die Fähigkeit, die ursprüngliche Energie der Biomasse in neuen Formen einzufangen – hoch sein kann (oft 70-90 %), ist dieser Wert irreführend. Die tatsächliche Wirksamkeit des Prozesses wird durch die Kompromisse zwischen Energieeinsatz, Kapitalkosten und dem Wert des entstehenden Bioöls, der Biokohle und des Synthesegases bestimmt.

Die zentrale Erkenntnis ist, dass die Vergasung zwar eine effektive Methode zur Umwandlung von minderwertiger Biomasse in energiedichte, lagerfähige Produkte ist, ihre praktische Effizienz jedoch oft durch hohe Betriebskosten und die Notwendigkeit einer teuren Nachbehandlung ihrer Produkte begrenzt wird.

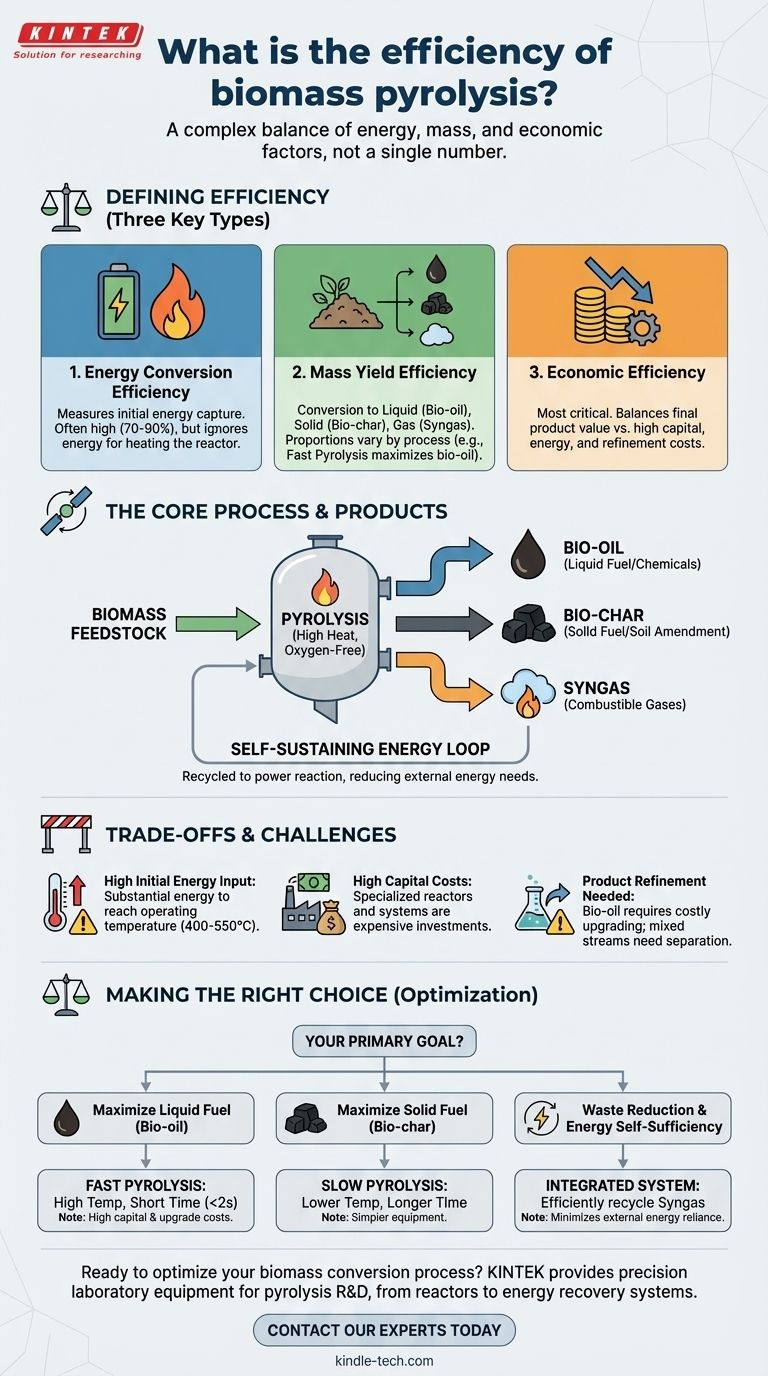

Definition von „Wirkungsgrad“ bei der Biomassevergasung

Um die Machbarkeit der Vergasung zu verstehen, müssen Sie über einen einzelnen Prozentsatz hinausblicken und drei verschiedene Arten von Effizienz bewerten.

Energieumwandlungseffizienz

Diese Metrik misst, wie viel des ursprünglichen Energiegehalts der Rohbiomasse in den Endprodukten erfasst wird. Die Vergasung ist hierbei sehr effektiv und bewahrt einen großen Teil der ursprünglichen Energie.

Diese Zahl berücksichtigt jedoch nicht die Energie, die benötigt wird, um den Reaktor auf seine Betriebstemperatur (400–550 °C) aufzuheizen, was erhebliche Betriebskosten verursacht.

Massenausbeute-Effizienz

Dies bezieht sich darauf, wie die anfängliche Masse der Biomasse in die drei Produktströme umgewandelt wird: flüssig (Bioöl), fest (Biokohle) und gasförmig (Synthesegas).

Die Anteile dieser Produkte sind nicht festgelegt. Sie können durch Änderung von Prozessparametern wie Temperatur und Zeit manipuliert werden, sodass Betreiber ein bestimmtes Ergebnis anstreben können. Beispielsweise verwendet die Schnellpyrolyse hohe Temperaturen und kurze Verweilzeiten (weniger als zwei Sekunden), um die Ausbeute an flüssigem Bioöl zu maximieren.

Wirtschaftliche Effizienz

Dies ist oft der kritischste und schwierigste Aspekt. Er wägt den Wert der Endprodukte gegen die Gesamtkosten der Produktion ab.

Hohe Investitionskosten für die Ausrüstung, hoher Energieverbrauch für die Erhitzung und die erheblichen Kosten für die Trennung und Reinigung des gemischten Produktstroms sind große Nachteile, die die wirtschaftliche Rentabilität beeinträchtigen.

Der Kernprozess und seine Produkte

Das Verständnis der grundlegenden Umwandlung ist der Schlüssel zur Bewertung ihrer Effizienz.

Was die Vergasung tatsächlich bewirkt

Im Kern nutzt die Vergasung hohe Hitze in einer sauerstofffreien Umgebung. Dieser Prozess treibt Wasser und flüchtige Verbindungen aus und baut die komplexe organische Materie der Biomasse ab.

Das Ziel ist es, den Kohlenstoff in stabileren und energiedichteren Formen zu konzentrieren und effektiv eine Reihe wertvoller, lagerfähiger Ressourcen aus minderwertigem Abfall oder Rohmaterial zu erzeugen.

Die drei Schlüsselprodukte

Der Prozess teilt einen Eingangsstrom (Biomasse) in drei verschiedene Ausgänge auf:

- Bioöl: Eine dunkle, dicke Flüssigkeit, die zu Kraftstoffen für den Transport raffiniert oder zur Herstellung von Spezialchemikalien verwendet werden kann.

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Er kann als Brennstoff, als Bodenverbesserer zur Steigerung der Landwirtschaft oder zur Kohlenstoffabscheidung verwendet werden.

- Synthesegas: Eine Mischung aus brennbaren Gasen (einschließlich Wasserstoff, Kohlenmonoxid und Methan).

Der sich selbst erhaltende Energiekreislauf

Ein entscheidendes Merkmal moderner Vergasungsanlagen ist die Fähigkeit, das während des Prozesses erzeugte Synthesegas als Brennstoff zu nutzen.

Dieses Gas wird oft direkt in die Kammer zurückgeführt, um die für die Reaktion erforderliche Wärme zu liefern. Dies erzeugt einen sich selbst erhaltenden Kreislauf, der den Bedarf an externen Energiezufuhr drastisch reduziert, sobald der Prozess läuft, und somit die Nettoenergieeffizienz erheblich verbessert.

Die Kompromisse und Herausforderungen verstehen

Objektivität erfordert die Anerkennung der erheblichen Hürden, die die reale Effizienz der Vergasung beeinflussen.

Hoher anfänglicher Energieeinsatz

Selbst mit einem sich selbst erhaltenden Gasskreislauf benötigt das System eine erhebliche Energiemenge, um seine hohen Betriebstemperaturen zu erreichen. Diese anfänglichen Energiekosten sind eine primäre Betriebsausgabe.

Hohe Investitionskosten

Vergasungsreaktoren, Beschickungssysteme und Produktsammelanlagen sind spezialisiert und teuer. Die hohen Anfangsinvestitionen stellen ein großes Hindernis dar, insbesondere für Anwendungen im kleineren Maßstab.

Das Problem der Produktveredelung

Die Ergebnisse der Vergasung sind nicht sofort einsatzbereit. Rohes Bioöl ist beispielsweise sauer, instabil und enthält zu viel Wasser und Sauerstoff, um als „Drop-in“-Kraftstoff für den Transport verwendet zu werden.

Es erfordert eine kostspielige und energieintensive Aufbereitung, was es weniger kosteneffizient machen kann als seine fossilen Gegenstücke. Ebenso muss der gemischte Produktstrom getrennt und gereinigt werden, was Komplexität und Kosten hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Vergasungsanlage ist diejenige, die am effizientesten Ihr gewünschtes Ergebnis liefert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Flüssigkraftstoff (Bioöl) liegt: Die Schnellpyrolyse ist die effektivste Methode, aber Sie müssen die hohen Investitionskosten und die erheblichen nachgelagerten Kosten für die Aufbereitung des Öls einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von festem Brennstoff (Biokohle) liegt: Ein langsamerer Vergasungsprozess bei niedrigerer Temperatur ist in der Regel effizienter und erfordert einfachere, kostengünstigere Anlagen.

- Wenn Ihr Hauptaugenmerk auf der Abfallreduzierung und Energieautarkie liegt: Entscheidend ist ein gut integriertes System, das sein eigenes Synthesegas effizient erfasst und nutzt, um den Betrieb anzutreiben, wodurch die Abhängigkeit von externen Energiequellen minimiert wird.

Letztendlich erfordert die Bewertung des tatsächlichen Wirkungsgrads der Biomassevergasung, über eine einfache Energieumwandlungszahl hinauszublicken und sich auf die wirtschaftlichen Realitäten des gesamten End-to-End-Prozesses zu konzentrieren.

Zusammenfassungstabelle:

| Vergasungstyp | Zielprodukt | Wesentliche Prozessbedingungen |

|---|---|---|

| Schnellpyrolyse | Maximierung von Bioöl | Hohe Temperatur, kurze Verweilzeit (<2 Sek.) |

| Langsame Pyrolyse | Maximierung von Biokohle | Niedrigere Temperatur, längere Verweilzeit |

| Integriertes System | Energieautarkie | Synthesegas wird zum Betrieb des Reaktors recycelt |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Forschung und Entwicklung im Bereich der Vergasung spezialisiert. Ob Sie sich auf die Maximierung der Bioölausbeute, die Herstellung von hochwertiger Biokohle oder die Schaffung eines energieeffizienten Systems konzentrieren – unsere Expertise und zuverlässigen Geräte können Ihnen helfen, Ihre Ziele zu erreichen.

Wir bieten:

- Präzisions-Vergasungsreaktoren für kontrollierte Experimente

- Robuste Systeme für eine effiziente Energierückgewinnung

- Lösungen, die auf Ihren spezifischen Biomasse-Ausgangsstoff und Ihre Zielprodukte zugeschnitten sind

Lassen Sie uns gemeinsam eine effizientere und nachhaltigere Zukunft gestalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg