Die wichtigsten Faktoren, die die Größenreduzierung beeinflussen, sind die inhärenten physikalischen Eigenschaften des Materials selbst. Obwohl die verwendete Maschine wichtig ist, bestimmen Merkmale wie Härte, Klebrigkeit und Feuchtigkeitsgehalt grundlegend, wie sich ein Material zerkleinert, wenn es Kräften ausgesetzt wird.

Die Effizienz und das Ergebnis jedes Größenreduzierungsprozesses werden durch ein Gleichgewicht zwischen den vom Gerät ausgeübten äußeren Kräften und dem inneren Widerstand des Materials gegen Bruch bestimmt, der durch seine physikalischen und chemischen Eigenschaften geregelt wird.

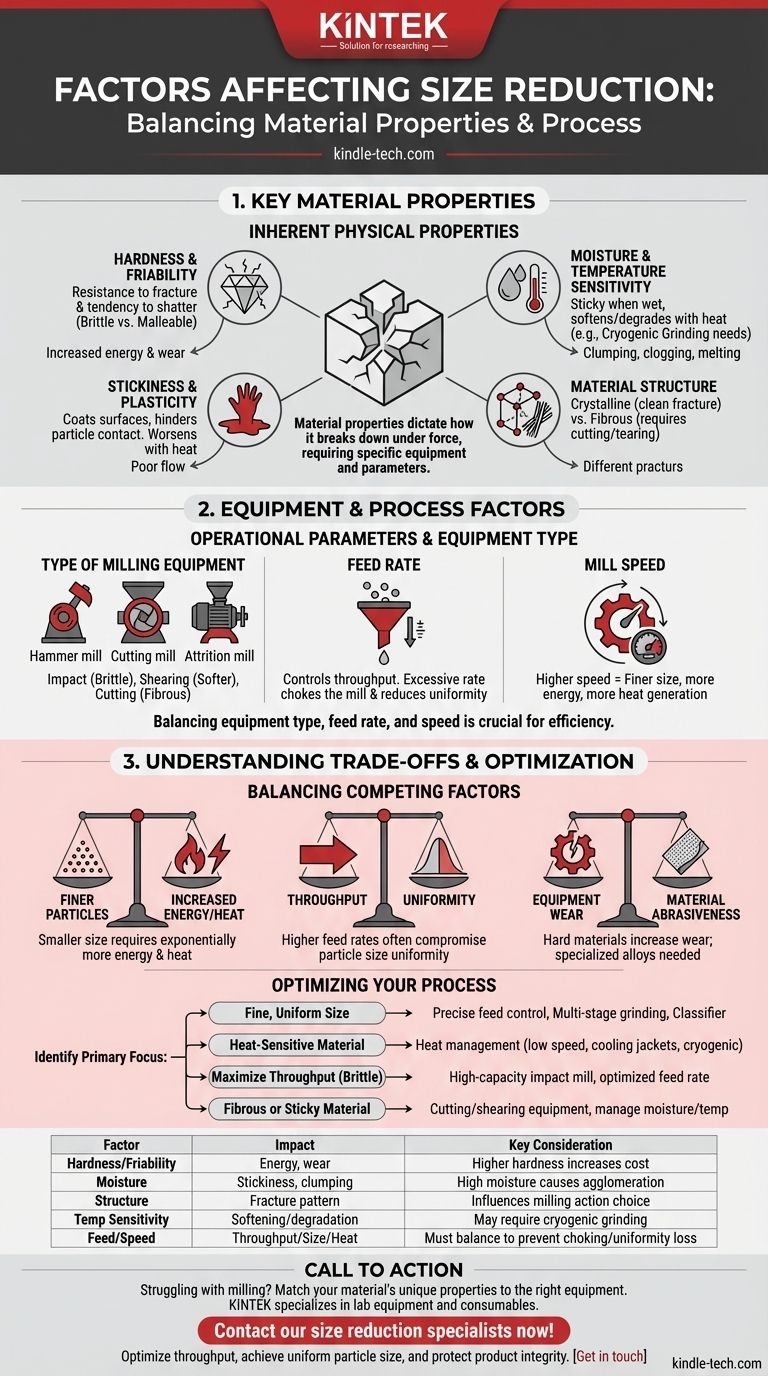

Wichtige Materialeigenschaften, die die Größenreduzierung beeinflussen

Die Eigenschaften des zu mahlenden Stoffes sind die bedeutendsten Variablen. Ihre Kenntnis ermöglicht die Auswahl der richtigen Ausrüstung und der richtigen Prozessparameter.

Härte und Sprödigkeit (Friabilität)

Härte ist ein Maß für den Widerstand eines Materials gegen lokale Verformung. Härtere Materialien erfordern deutlich mehr Energie zum Brechen, was zu höheren Betriebskosten und erhöhtem Verschleiß der Mahlanlagen führt.

Sprödigkeit (Friabilität) ist die Neigung einer Substanz, in kleinere Teile zu zerfallen. Ein sehr sprödes (brüchiges) Material zersplittert leicht bei einem Aufprall, während ein weniger sprödes (duktiles oder verformbares) Material sich verformen kann, ohne zu brechen.

Feuchtigkeitsgehalt

Die Menge an Feuchtigkeit in einem Material ist ein kritischer Faktor. Schon geringfügige Schwankungen können das Verhalten eines Materials beim Mahlen dramatisch verändern.

Wie in der bereitgestellten Referenz erwähnt, beeinflusst Feuchtigkeit Eigenschaften wie Härte und Klebrigkeit. Hohe Feuchtigkeit kann dazu führen, dass Partikel zusammenklumpen (Agglomeration), was Siebe verstopft und die Innenseite der Mühle beschichtet, was die Effizienz stark reduziert.

Klebrigkeit und Plastizität

Klebrige, gummiartige oder ölige Materialien sind notorisch schwer zu mahlen. Sie neigen dazu, die Mahloberflächen und Siebe zu beschichten, was einen effektiven Partikelkontakt und -fluss verhindert.

Diese Eigenschaft hängt oft mit Feuchtigkeit und Temperatur zusammen. Ein Material, das bei Raumtemperatur spröde ist, kann während des Mahlprozesses plastisch und klebrig werden, wenn es sich erwärmt.

Materialstruktur

Die innere Struktur eines Materials bestimmt, wie es bricht.

Kristalline Materialien haben definierte Spaltflächen und neigen dazu, sauber in kleinere, ähnlich geformte Partikel zu brechen. Faserige Materialien, wie Holz oder Pflanzenmaterial, sind widerstandsfähiger und werden durch Schneid- oder Reißwirkungen effektiver zerkleinert als durch Aufprall.

Temperaturempfindlichkeit

Bei der Größenreduzierung wird erhebliche Wärme erzeugt. Bei hitzelabilen Materialien kann dies ein großes Problem darstellen, da sie schmelzen, erweichen oder chemisch zersetzt werden können.

Dieses Erweichen kann zu den oben genannten Plastizitätsproblemen führen und den Mahlprozess vollständig zum Erliegen bringen. In solchen Fällen sind oft spezielle Techniken wie das kryogene Mahlen erforderlich, bei dem flüssiger Stickstoff verwendet wird, um das Material spröde zu machen.

Ausrüstungs- und Prozessfaktoren

Obwohl Materialeigenschaften von größter Bedeutung sind, spielen auch die Betriebsparameter der Mahlanlagen eine entscheidende Rolle.

Art der Mahlanlage

Verschiedene Mühlen wenden Kräfte auf unterschiedliche Weise an. Prallmühlen (wie Hammermühlen) eignen sich gut für spröde Materialien, während Reibmühlen (die Scherkräfte nutzen) oder Zerkleinerungsmühlen besser für weichere oder faserige Materialien geeignet sind.

Zuführungsrate (Feed Rate)

Die Rate, mit der Material in die Mühle eingebracht wird, muss sorgfältig kontrolliert werden. Eine übermäßig hohe Zuführungsrate kann die Mühle "verstopfen", ihre Kapazität überfordern und zu schlechter Leistung und möglichen Blockaden führen.

Mahlgeschwindigkeit

Bei Geräten wie Hammer- oder Stiftmühlen ist die Drehgeschwindigkeit eine Schlüsselvariable. Höhere Geschwindigkeiten übertragen mehr Energie, was im Allgemeinen zu einer feineren Partikelgröße führt. Höhere Geschwindigkeiten erzeugen jedoch auch mehr Wärme.

Die Abwägungen verstehen

Die Optimierung eines Größenreduzierungsprozesses beinhaltet selten die Maximierung einer einzelnen Variablen. Es geht darum, konkurrierende Faktoren auszugleichen, um das gewünschte Ergebnis zu erzielen.

Feinere Partikel vs. Erhöhte Energie und Wärme

Um eine kleinere Partikelgröße zu erreichen, ist ein höherer Energieeintrag erforderlich. Dieser exponentielle Anstieg der Energie erhöht nicht nur die Kosten, sondern erzeugt auch mehr Wärme, die das Produkt oder die Ausrüstung beschädigen kann.

Durchsatz vs. Partikelgrößenuniformität

Das Streben nach einer höheren Zuführungsrate (Durchsatz) kann oft die Qualität des Endprodukts beeinträchtigen. Ein schnellerer Prozess kann zu einer breiteren Partikelgrößenverteilung und weniger Gleichmäßigkeit führen.

Verschleiß der Ausrüstung vs. Abrasivität des Materials

Die Verarbeitung harter oder abrasiver Materialien führt unweigerlich zu Verschleiß an den Mahlkomponenten. Dies erhöht die Wartungskosten und Ausfallzeiten. Die Wahl einer Maschine aus gehärteten oder speziellen Legierungen ist ein Kompromiss zwischen Anfangsinvestition und langfristigen Betriebskosten.

Optimierung Ihres Größenreduzierungsprozesses

Um das Ergebnis zu steuern, müssen Sie die Materialeigenschaften mit der richtigen Ausrüstung und den richtigen Betriebsparametern in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf einer sehr feinen, gleichmäßigen Partikelgröße liegt: Priorisieren Sie die präzise Kontrolle der Zuführungsrate und ziehen Sie mehrstufiges Mahlen oder die Verwendung eines Klassierers zur Trennung von Partikeln in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines hitzeempfindlichen Materials liegt: Ihr Hauptanliegen ist das Wärmemanagement, was niedrigere Mahlgeschwindigkeiten, Kühlmäntel oder kryogenes Mahlen bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes bei einem spröden Material liegt: Wählen Sie eine hochleistungsfähige Prallmühle und optimieren Sie die Zuführungsrate sorgfältig, um ein Verstopfen zu verhindern, während Sie mit effizienten Geschwindigkeiten arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung eines faserigen oder klebrigen Materials liegt: Vermeiden Sie Prallmühlen und wählen Sie stattdessen Geräte, die eine Schneid-, Scher- oder Reißwirkung nutzen, und steuern Sie Feuchtigkeit und Temperatur sorgfältig.

Letztendlich kommt die Beherrschung der Größenreduzierung daher, dass man versteht, dass man die inhärenten Eigenschaften des Materials managt und nicht nur eine Maschine bedient.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Größenreduzierung | Wichtige Überlegungen |

|---|---|---|

| Härte & Sprödigkeit | Bestimmt den erforderlichen Energieaufwand; spröde Materialien zersplittern leicht. | Höhere Härte erhöht Verschleiß und Energiekosten. |

| Feuchtigkeitsgehalt | Beeinflusst Klebrigkeit und Verklumpung; hohe Feuchtigkeit reduziert die Effizienz. | Kann zu Agglomeration und Verstopfung führen. |

| Materialstruktur | Bestimmt das Bruchmuster; faserige vs. kristalline Materialien verhalten sich unterschiedlich. | Beeinflusst die Wahl der Mahlwirkung (Prall, Schneiden, Scheren). |

| Temperaturempfindlichkeit | Wärme kann Materialien erweichen oder zersetzen; erfordert möglicherweise kryogenes Mahlen. | Entscheidend für hitzeempfindliche Substanzen. |

| Zuführungsrate & Mahlgeschwindigkeit | Steuert Durchsatz und Partikelgröße; hohe Geschwindigkeiten erzeugen mehr Wärme. | Muss ausbalanciert werden, um Verstopfung zu verhindern und Gleichmäßigkeit zu gewährleisten. |

Haben Sie Probleme mit ineffizientem Mahlen oder inkonsistenten Partikelgrößen? Die Herausforderung liegt oft darin, die einzigartigen Eigenschaften Ihres Materials mit der richtigen Ausrüstung und den richtigen Prozessparametern abzugleichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Expertise und die Maschinen, um Ihre Größenreduzierung für jedes Material zu optimieren – sei es hitzeempfindlich, faserig, abrasiv oder klebrig.

Lassen Sie sich von unseren Experten helfen, die perfekte Mühle auszuwählen und die idealen Parameter zu konfigurieren, um den Durchsatz zu maximieren, eine einheitliche Partikelgröße zu erzielen und die Produktintegrität zu schützen. Kontaktieren Sie uns noch heute für eine persönliche Beratung und erleben Sie den Unterschied, den die richtige Partnerschaft machen kann.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten für Größenreduzierung auf!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Labor-Prübsiebe und Siebmaschinen

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Dreidimensionales elektromagnetisches Siebinstrument

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einem Attritor? Wählen Sie die richtige Mühle für Ihre Partikelgrößenziele

- Warum einen Hochscher-Homogenisator für Kathodenschlämme verwenden? Optimierung der Produktion von doppelwandigen Festkörperbatterien

- Welchen Mechanismus verwendet ein Hochdruckhomogenisator zur Extraktion von PHA? Physikalische Zerstörung zur nachhaltigen Rückgewinnung

- Was ist der Zweck einer Hammermühle? Hochwirksame Zerkleinerung für vielfältige Materialien

- Welche Faktoren beeinflussen eine Fräsmaschine? Beherrschen Sie die Kompromisse für Spitzenleistung

- Wie groß ist die Partikelgröße bei der RFA-Probenvorbereitung? Erzielen Sie genaue und wiederholbare Ergebnisse

- Was ist die Hauptfunktion des Nasskugelmahlverfahrens? Schlüssel zu homogenen Keramikverbundwerkstoffen

- Warum werden Aluminiumoxid-Mahlkugeln für die Mischung von Al/B4C bevorzugt? Gewährleistung hoher Reinheit und effizienter Homogenisierung