Die primären Ausgangsstoffe für einen Ethylen-Cracker sind Kohlenwasserstoffe, die entweder aus Erdgas oder Rohöl gewonnen werden. Zu den gebräuchlichsten Ausgangsstoffen gehören leichte Kohlenwasserstoffe wie Ethan, Propan und Butan sowie schwerere Flüssigkeiten aus der Ölraffination wie Naphtha und Gasöl. Die spezifische Wahl hängt stark von der regionalen Verfügbarkeit, den Kosten und dem gewünschten Output anderer wertvoller Chemikalien ab.

Die zentrale Entscheidung beim Betrieb eines Ethylen-Crackers ist nicht nur, welchen Ausgangsstoff man verwendet, sondern warum. Diese Wahl ist ein strategischer Kompromiss zwischen der Maximierung der Ethylen-Ausbeute (aus leichteren Ausgangsstoffen wie Ethan) und der Produktion einer breiteren, wertvolleren Palette chemischer Koppelprodukte (aus schwereren Ausgangsstoffen wie Naphtha).

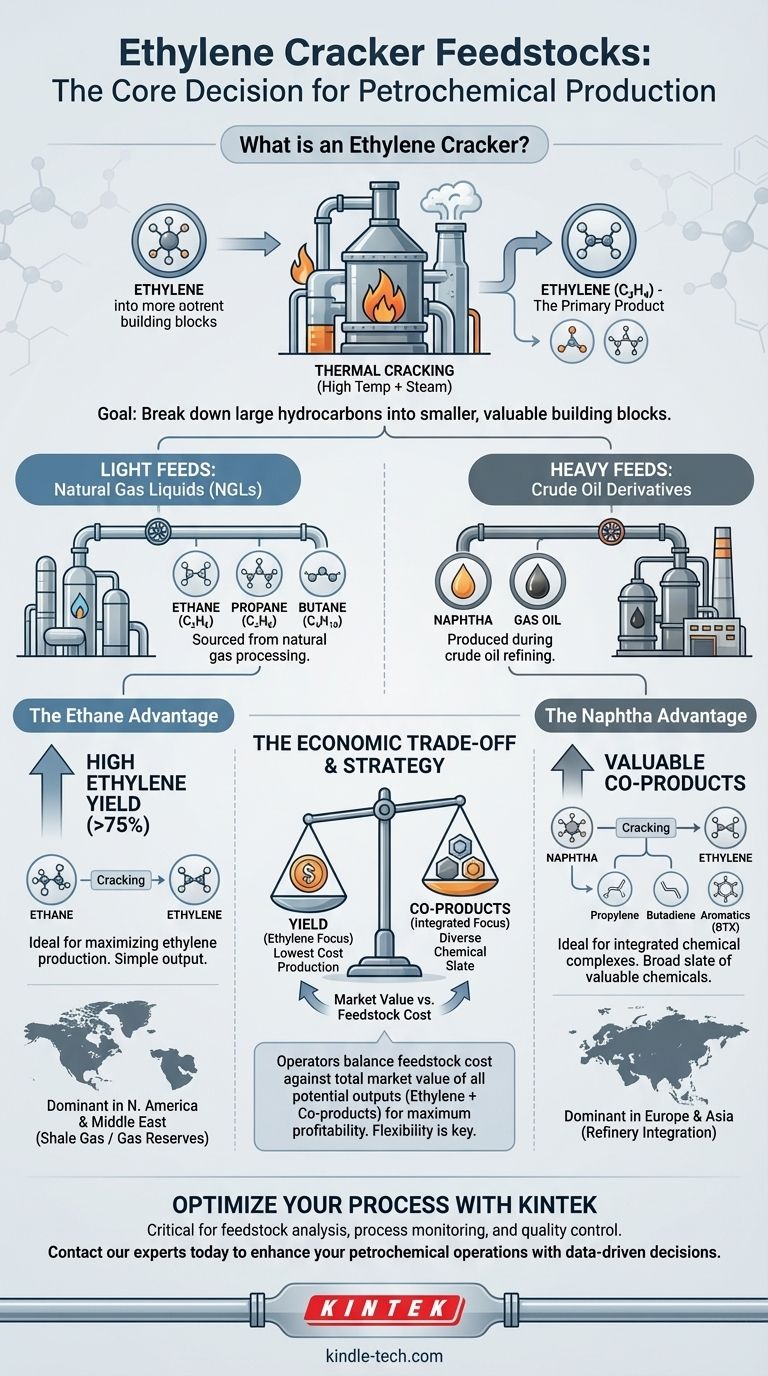

Was ist ein Ethylen-Cracker? Eine kurze Einführung

Das Ziel: Thermisches Cracken

Ein Ethylen-Cracker, genauer gesagt ein Dampf-Cracker, ist das Herzstück einer modernen petrochemischen Anlage. Seine Funktion ist es, große Kohlenwasserstoffmoleküle in kleinere, wertvollere zu zerlegen.

Dies wird durch thermisches Cracken erreicht, einen Prozess, der extrem hohe Temperaturen (um 850 °C oder 1560 °F) und Dampf verwendet, um die Ausgangsstoffmoleküle zu "cracken".

Das Primärprodukt: Ethylen

Das Hauptziel dieses Prozesses ist Ethylen (C₂H₄), einer der wichtigsten Bausteine in der chemischen Industrie. Ethylen ist der Ausgangspunkt für die Herstellung von Polyethylen – dem weltweit gebräuchlichsten Kunststoff – sowie unzähliger anderer Chemikalien.

Das Spektrum der Ausgangsstoffe: Von leicht bis schwer

Ethylen-Cracker können mit einer Reihe von Kohlenwasserstoffen beschickt werden, die typischerweise als "leicht" oder "schwer" kategorisiert werden.

Leichte Ausgangsstoffe: Flüssige Erdgasprodukte (NGLs)

Diese Ausgangsstoffe stammen aus der Erdgasverarbeitung.

- Ethan (C₂H₆): Der einfachste und bevorzugte Ausgangsstoff, wenn das einzige Ziel die Maximierung der Ethylenproduktion ist.

- Propan (C₃H₈): Ein weiterer gängiger NGL-Ausgangsstoff, der Ethylen zusammen mit einer signifikanten Menge Propan produziert.

- Butan (C₄H₁₀): Weniger verbreitet als Ethan oder Propan, aber immer noch ein brauchbarer leichter Ausgangsstoff.

Schwere Ausgangsstoffe: Rohölderivate

Diese flüssigen Ausgangsstoffe werden bei der Raffination von Rohöl gewonnen.

- Naphtha: Ein primärer Ausgangsstoff, insbesondere in Europa und Asien. Es ist eine komplexe Mischung von Kohlenwasserstoffen, die schwerer als Propan, aber leichter als Benzin sind.

- Gasöl: Ein schwererer Ausgangsstoff als Naphtha, ähnlich wie Dieselkraftstoff. Es wird verwendet, wenn es wirtschaftlich vorteilhaft ist, produziert aber eine noch komplexere Mischung von Produkten.

Die Kompromisse verstehen: Ausbeute vs. Koppelprodukte

Die Wahl des Ausgangsstoffes ist die kritischste wirtschaftliche Entscheidung für einen Cracker-Betreiber. Sie bestimmt direkt die gesamte Produktion und Rentabilität der Anlage.

Der Ethan-Vorteil: Hohe Ethylen-Ausbeute

Wenn ein Cracker Ethan verwendet, ist der Prozess relativ einfach. Das Ethan-Molekül wird fast ausschließlich zu Ethylen gecrackt. Dies führt zu einer sehr hohen "Ausbeute" an Ethylen, oft über 75 Gew.-%.

Dies ist ideal, wenn die Ethylenpreise hoch und die Ethankosten niedrig sind, eine Situation, die in Regionen mit reichlich Schiefergas, wie den Vereinigten Staaten, üblich ist.

Der Naphtha-Vorteil: Eine Palette von Koppelprodukten

Das Cracken eines schwereren und komplexeren Ausgangsstoffes wie Naphtha erzeugt eine viel breitere Palette von Produkten. Die Ethylen-Ausbeute ist geringer (etwa 30 %), aber die Anlage produziert auch erhebliche Mengen anderer wertvoller Chemikalien.

Diese Koppelprodukte umfassen:

- Propylen: Der Baustein für Polypropylen.

- Butadien: Wird zur Herstellung von Synthesekautschuk verwendet.

- Aromaten (BTX): Benzol, Toluol und Xylol, die für viele andere chemische Prozesse grundlegend sind.

Diese Strategie ist vorteilhaft für große, integrierte Chemiekomplexe, die diese gesamte Produktpalette nutzen oder verkaufen können.

Die wirtschaftliche Berechnung

Letztendlich ist die Entscheidung rein wirtschaftlich. Die Betreiber vergleichen ständig die Kosten eines Ausgangsstoffes mit dem gesamten Marktwert aller seiner potenziellen Produkte (Ethylen plus alle Koppelprodukte). Die profitabelste Option gewinnt.

Warum die Wahl des Ausgangsstoffes weltweit variiert

Der dominierende Ausgangsstoff in einer Region ist ein direktes Spiegelbild ihrer natürlichen Ressourcen.

Nordamerika & der Nahe Osten: Die Ethan-Führer

Dank der Schiefergasrevolution in den USA und riesigen Erdgasreserven im Nahen Osten haben diese Regionen Zugang zu reichlich vorhandenem, kostengünstigem Ethan. Folglich sind die meisten Cracker in diesen Gebieten für den Betrieb mit Ethan ausgelegt.

Europa & Asien: Die Naphtha-Norm

Diese Regionen haben weniger Zugang zu billigen NGLs und haben sich historisch auf importiertes Rohöl verlassen. Ihre großen, etablierten Raffinerien machen Naphtha zu einem leicht verfügbaren und wirtschaftlich logischen Ausgangsstoff für ihre Cracker.

Wie der Ausgangsstoff die Strategie einer Anlage bestimmt

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ethylenproduktion zu den niedrigsten Kosten liegt: Ethan ist der ideale Ausgangsstoff, vorausgesetzt, Sie haben Zugang zu einer kostengünstigen Versorgung.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb eines integrierten Chemiekomplexes liegt: Schwerere Ausgangsstoffe wie Naphtha sind strategischer, da sie eine vielfältige Palette wertvoller chemischer Bausteine über Ethylen hinaus liefern.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Marktchancen liegt: Ein Cracker, der für die Verarbeitung mehrerer Ausgangsstofftypen ausgelegt ist (ein "flexibler Cracker"), bietet den größten Vorteil, da er es den Betreibern ermöglicht, je nach Marktpreisen zu wechseln.

Das Verständnis des Ausgangsstoffes ist der Schlüssel zum Verständnis des wirtschaftlichen Motors der gesamten petrochemischen Industrie.

Zusammenfassungstabelle:

| Art des Ausgangsstoffes | Beispiele | Hauptmerkmale |

|---|---|---|

| Leichte Ausgangsstoffe (NGLs) | Ethan, Propan | Hohe Ethylen-Ausbeute (>75 % für Ethan); einfachere Produkte; ideal zur Maximierung der Ethylenproduktion. |

| Schwere Ausgangsstoffe (Ölderivate) | Naphtha, Gasöl | Geringere Ethylen-Ausbeute (~30 %); produziert wertvolle Koppelprodukte (Propylen, Butadien, Aromaten); ideal für integrierte Chemiekomplexe. |

Optimieren Sie Ihre petrochemischen Prozesse mit KINTEK

Die Wahl des richtigen Ausgangsstoffes ist entscheidend für die Effizienz und Rentabilität Ihrer Ethylenproduktion. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Analyse von Ausgangsstoffeigenschaften, die Überwachung von Crackprozessen und die Sicherstellung der Produktqualität unerlässlich sind.

Ob Sie sich auf die Maximierung der Ethylen-Ausbeute aus leichten Ausgangsstoffen konzentrieren oder die komplexe Produktion aus schwereren Ausgangsstoffen verwalten, unsere Lösungen unterstützen Ihre F&E- und Qualitätskontrollanforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Laborgeräte Ihre petrochemischen Operationen verbessern und Ihnen helfen können, datengesteuerte Entscheidungen bei der Wahl des Ausgangsstoffes zu treffen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Ist der Schmelzpunkt von Graphit hoch oder niedrig? Entdecken Sie seine extreme thermische Beständigkeit

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Wie reagiert Graphit auf Hitze? Entfaltung seiner einzigartigen Hochtemperaturfestigkeiten

- Wofür wird der Graphitofen verwendet? Erreichen Sie extreme Hitze bis zu 3000°C in einer kontrollierten Umgebung

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor