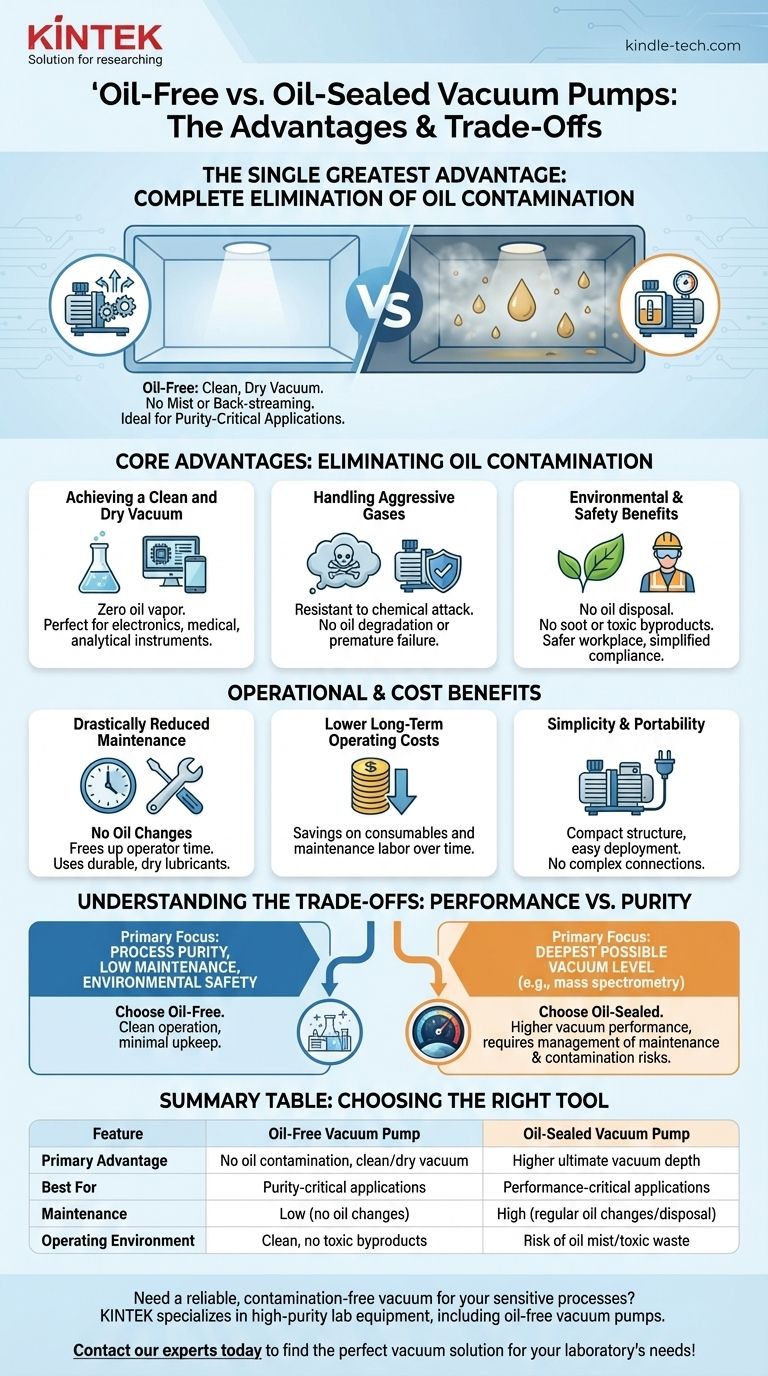

Der größte Vorteil der Verwendung einer ölfreien Vakuumpumpe ist die vollständige Eliminierung von Ölkontaminationen. Da sie ohne Pumpenöl arbeiten, liefern sie ein sauberes, trockenes Vakuum und verhindern, dass Ölnebel oder Rückströmungen Ihre Vakuumkammer oder Ihren Prozess verunreinigen. Dies macht sie von Natur aus besser geeignet für Anwendungen, bei denen Reinheit von größter Bedeutung ist.

Die Wahl zwischen einer ölfreien und einer ölgedichteten Vakuumpumpe hängt nicht davon ab, welche insgesamt "besser" ist, sondern welche das richtige Werkzeug für Ihr spezifisches Ziel ist. Ölfreie Pumpen priorisieren Sauberkeit und geringen Wartungsaufwand, während ölgedichtete Pumpen eine höhere Vakuumleistung auf Kosten potenzieller Kontamination und erhöhten Wartungsaufwands liefern.

Der Kernvorteil: Eliminierung von Ölkontaminationen

Der grundlegende Unterschied im Design – das Fehlen von Öl – ist die Quelle der Hauptvorteile einer ölfreien Pumpe. Dieser einzelne Faktor hat erhebliche Auswirkungen auf die Prozessreinheit, Sicherheit und die Art der Materialien, die Sie handhaben können.

Erzielen eines sauberen und trockenen Vakuums

Ölgedichtete Pumpen bergen naturgemäß das Risiko, Öldampf in das Vakuumsystem einzubringen. Dies ist in sensiblen Anwendungen wie der Elektronikfertigung, medizinischen Geräten oder analytischen Instrumenten inakzeptabel.

Ölfreie Pumpen erzeugen ein vollständig trockenes Vakuum und stellen sicher, dass die Integrität Ihres Prozesses niemals durch kohlenwasserstoffbasierte Verunreinigungen beeinträchtigt wird.

Handhabung aggressiver Gase

Aggressive oder korrosive Gase können mit dem Öl in einer ölgedichteten Pumpe reagieren und es zersetzen. Dieser chemische Abbau reduziert die Pumpenleistung und kann zu vorzeitigem Ausfall führen.

Da kein Öl zur Kontamination vorhanden ist, sind ölfreie Pumpen weitaus widerstandsfähiger gegen chemische Angriffe und behalten ihre Stabilität bei der Handhabung dieser anspruchsvollen Gase bei.

Umwelt- und Sicherheitsvorteile

Ölgedichtete Pumpen erfordern die regelmäßige Entsorgung von Altöl, das oft als Sondermüll gilt. Sie können während des Betriebs auch Ruß oder Ölnebel erzeugen.

Ölfreie Pumpen eliminieren diesen gesamten Abfallstrom und erzeugen keinen Ruß oder toxische Nebenprodukte. Dies vereinfacht die Einhaltung von Vorschriften und schafft eine sicherere, sauberere Arbeitsumgebung.

Die Betriebs- und Kostenvorteile

Über die Prozessreinheit hinaus vereinfacht das ölfreie Design den Betrieb und reduziert die Gesamtbetriebskosten über die Lebensdauer der Pumpe.

Drastisch reduzierter Wartungsaufwand

Die häufigste Wartungsaufgabe bei einer ölgedichteten Pumpe ist die Überwachung und der Wechsel des Öls. Dies ist ein wiederkehrender Kostenfaktor sowohl für Materialien als auch für Arbeitszeit.

Ölfreie Pumpen eliminieren die Notwendigkeit von Ölwechseln, wodurch die Arbeitszeit des Bedieners reduziert und die Anforderungen an den Routinewartungsdienst gesenkt werden. Viele verwenden langlebige, trockene Schmierstoffe und sind für lange Wartungsintervalle ausgelegt.

Niedrigere langfristige Betriebskosten

Obwohl der anfängliche Kaufpreis variieren kann, sind die Gesamtbetriebskosten für eine ölfreie Pumpe oft niedriger. Dies ist eine direkte Folge von Einsparungen bei Verbrauchsmaterialien wie Öl und reduzierten Wartungsarbeitskosten.

Einfachheit und Portabilität

Ölfreie Pumpen zeichnen sich oft durch eine kompaktere und einfachere Struktur aus. Sie funktionieren überall mit einer Steckdose und erfordern keine Anschlüsse an Wasserquellen oder komplexe Installationen, was sie sehr tragbar und einfach zu implementieren macht.

Die Kompromisse verstehen: Leistung vs. Reinheit

Die Entscheidung für eine ölfreie Pumpe ist nicht ohne Kompromisse. Der primäre Kompromiss ist die ultimative Vakuumfähigkeit.

Die Begrenzung der Vakuumleistung

Das Öl in einer abgedichteten Pumpe erfüllt eine entscheidende Funktion: Es erzeugt eine dichte Abdichtung, die es der Pumpe ermöglicht, sehr tiefe Vakuumniveaus zu erreichen.

Ölfreie Pumpen, denen diese Dichtflüssigkeit fehlt, haben im Allgemeinen eine geringere maximale Vakuumleistung und kleinere Pumpleistungen im Vergleich zu ihren ölgedichteten Gegenstücken.

Wann eine ölgedichtete Pumpe zu wählen ist

Für Anwendungen, die unbedingt ein sehr tiefes, konstantes Vakuum erfordern – wie in der Massenspektrometrie oder Gefriertrocknung – ist eine ölgedichtete Drehschieberpumpe oft die überlegene Wahl. Der Leistungsvorteil überwiegt den Wartungsaufwand und das Kontaminationsrisiko, die mit geeigneten Fallen und Verfahren gehandhabt werden können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Pumpe erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit, geringem Wartungsaufwand oder Umweltsicherheit liegt: Eine ölfreie Pumpe ist die klare Wahl für ihren sauberen Betrieb und minimalen Wartungsaufwand.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des tiefstmöglichen Vakuumniveaus liegt: Eine ölgedichtete Pumpe, wie eine Drehschieberpumpe, bietet die notwendige hohe Leistung, vorausgesetzt, Sie können die Wartungs- und Kontaminationsrisiken handhaben.

- Wenn Ihr Hauptaugenmerk auf Portabilität und Benutzerfreundlichkeit für allgemeine Anwendungen liegt: Das kompakte, in sich geschlossene Design einer ölfreien Pumpe bietet unübertroffenen Komfort.

Letztendlich ermöglicht Ihnen das Verständnis dieses grundlegenden Kompromisses zwischen Sauberkeit und Vakuumtiefe, die ideale Pumpe für Ihre spezifischen Anforderungen auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Ölfreie Vakuumpumpe | Ölgedichtete Vakuumpumpe |

|---|---|---|

| Hauptvorteil | Keine Ölkontamination, sauberes/trockenes Vakuum | Höhere ultimative Vakuumtiefe |

| Am besten geeignet für | Reinheitskritische Anwendungen (z. B. Elektronik, Medizin) | Leistungskritische Anwendungen (z. B. Massenspektrometrie) |

| Wartung | Gering (keine Ölwechsel) | Hoch (regelmäßige Ölwechsel und Entsorgung) |

| Betriebsumgebung | Sauber, keine toxischen Nebenprodukte | Risiko von Ölnebel und toxischem Abfall |

Benötigen Sie ein zuverlässiges, kontaminationsfreies Vakuum für Ihre sensiblen Prozesse?

KINTEK ist spezialisiert auf hochreine Laborgeräte, einschließlich ölfreier Vakuumpumpen, die für Anwendungen entwickelt wurden, bei denen Sauberkeit an erster Stelle steht. Unsere Pumpen stellen sicher, dass Ihre Prozesse kontaminationsfrei bleiben, reduzieren den Wartungsaufwand und schützen Ihre wertvolle Arbeit.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Vakuumlösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist eine ölfreie Membranvakuumpumpe? Der ultimative Leitfaden für sauberes, wartungsarmes Vakuum

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Welche Faktoren sollten bei der Auswahl einer ölfreien Membranvakuumpumpe berücksichtigt werden? Ein Leitfaden für optimale Leistung & Langlebigkeit

- Was ist das Hauptmerkmal von ölfreien Membranvakuumpumpen? Gewährleistung eines kontaminationsfreien Vakuums

- Was sind typische Anwendungen für ölfreie Membran-Vakuumpumpen? Sichern Sie die Prozessreinheit in Ihrem Labor