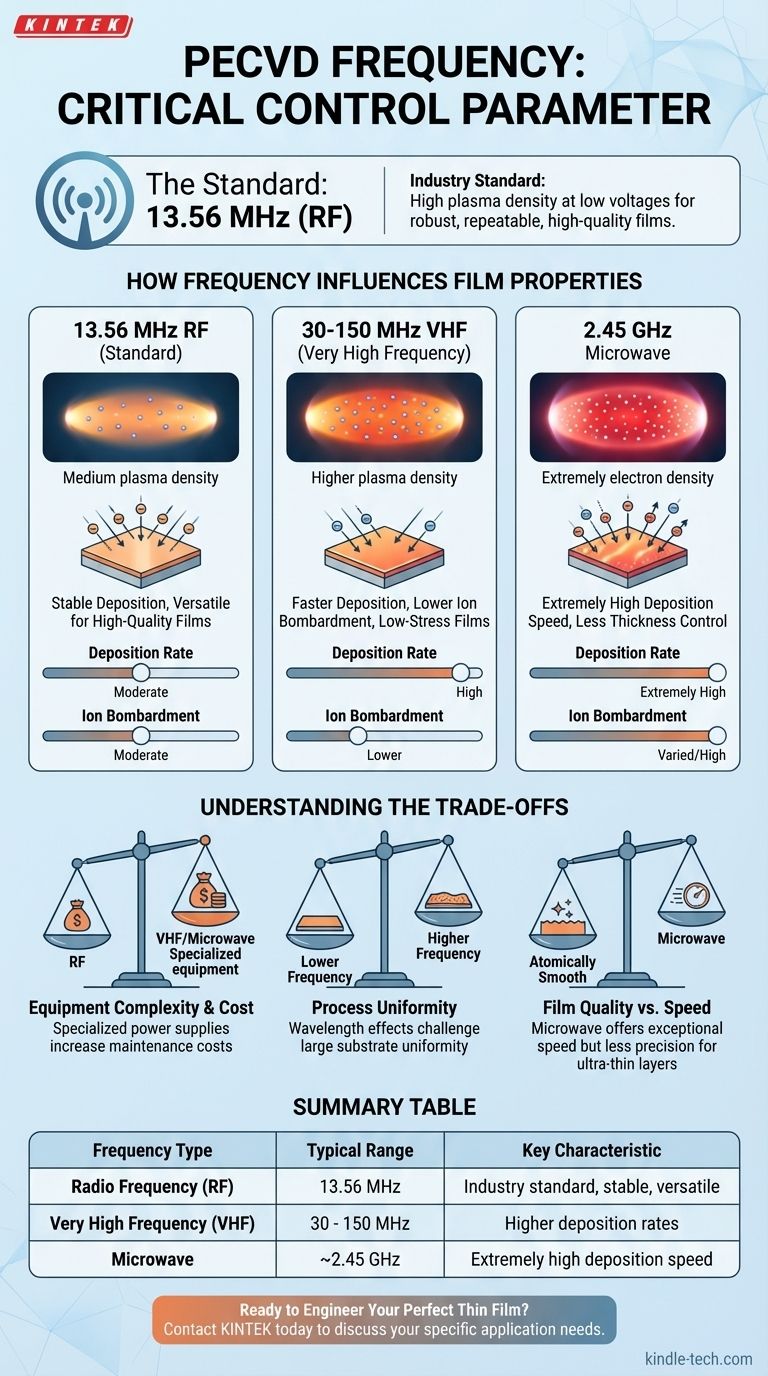

Die Standardbetriebsfrequenz für die Plasma-Enhanced Chemical Vapor Deposition (PECVD) beträgt 13,56 MHz und liegt damit im Bereich der Hochfrequenz (HF). Die Technologie nutzt jedoch auch Systeme mit sehr hoher Frequenz (VHF), die mit Frequenzen bis zu 150 MHz arbeiten, sowie mikrowellenbasierte Systeme für spezielle Anwendungen.

Die Wahl der Frequenz bei PECVD ist ein kritischer Steuerparameter, nicht nur eine technische Spezifikation. Sie bestimmt direkt die Plasmadichte und die Energie des Ionenbeschusses, was wiederum die Abscheidungsrate und die endgültigen physikalischen Eigenschaften des abgeschiedenen Films bestimmt.

Warum die Frequenz ein kritischer Prozessparameter ist

Das Verständnis der Rolle der Frequenz ist wesentlich für das Verständnis des PECVD-Prozesses selbst. Die Frequenz des angelegten elektrischen Feldes verändert grundlegend das Verhalten des Plasmas und seine Wechselwirkung mit der Substratoberfläche.

Der Standard: Hochfrequenz (13,56 MHz)

Die überwiegende Mehrheit der PECVD-Systeme arbeitet bei 13,56 MHz. Diese Frequenz ist ein Industriestandard, da sie sehr effektiv und weithin verfügbar ist.

Bei dieser Frequenz kann das System selbst bei relativ niedrigen Spannungen eine hohe Plasmadichte erreichen. Diese Effizienz ermöglicht eine robuste und reproduzierbare Abscheidung von qualitativ hochwertigen Filmen.

Erhöhung der Abscheidungsraten mit sehr hoher Frequenz (VHF)

VHF-PECVD-Systeme arbeiten mit höheren Frequenzen, typischerweise im Bereich von 30–150 MHz.

Die Erhöhung der Frequenz führt im Allgemeinen zu einer höheren Plasmadichte. Dies führt direkt zu einer schnelleren Abscheidungsrate, was für Anwendungen, die einen hohen Durchsatz oder die Abscheidung dickerer amorpher oder mikrokristalliner Filme erfordern, sehr vorteilhaft ist.

Die Rolle der Mikrowellenfrequenzen

Mikrowellen-PECVD stellt eine weitere Klasse der Technologie dar und arbeitet mit viel höheren Frequenzen (z. B. 2,45 GHz).

Diese Systeme können extrem hohe Abscheidungsraten erreichen, manchmal bis zu 100 Å/s. Dieser Geschwindigkeitsvorteil geht jedoch oft mit einer geringeren Kontrolle über die Filmdicke und höheren Wartungskosten für die Geräte einher.

Wie die Frequenz die Filmeigenschaften beeinflusst

Die Frequenz ist ein primärer Hebel zur Abstimmung des Ergebnisses der Abscheidung. Durch ihre Anpassung oder die gleichzeitige Verwendung mehrerer Frequenzen können Ingenieure die Eigenschaften des Endmaterials präzise steuern.

Steuerung der Plasmadichte

Höhere Anregungsfrequenzen sind effizienter bei der Speicherung und Anregung von Elektronen in der Plasmenkammer.

Dieser verbesserte Energietransfer führt zu einem höheren Grad an Ionisierung und Dissoziation der Vorläufergase, was zu einem dichteren Plasma führt und mehr reaktive Spezies für das Filmwachstum verfügbar macht.

Anpassung der Energie des Ionenbeschusses

Die Frequenz beeinflusst direkt die Energie, mit der Ionen auf die Substratoberfläche treffen. Dieser Ionenbeschuss ist entscheidend für die Kontrolle der Filmdichte, Haftung und inneren Spannung.

Höhere Frequenzen (VHF) neigen dazu, die durchschnittliche Energie des Ionenbeschusses zu reduzieren, was für die Abscheidung von Filmen mit geringer Spannung auf empfindlichen Substraten wünschenswert ist. Umgekehrt können niedrigere Frequenzen die Ionenenergie erhöhen, was zur Erzeugung dichterer Filme genutzt werden kann.

Die Abwägungen verstehen

Die Auswahl einer Frequenz beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzige „beste“ Frequenz; die optimale Wahl hängt vollständig vom gewünschten Ergebnis ab.

Komplexität und Kosten der Ausrüstung

Die Standard-13,56-MHz-HF-Ausrüstung ist ausgereift, zuverlässig und kostengünstig.

Der Übergang zu VHF- oder Mikrowellenfrequenzen erfordert spezialisiertere und teurere Netzteile, Anpassungsnetzwerke und Kammerdesigns, was auch die Wartungskosten erhöht.

Prozessgleichmäßigkeit

Die Erzielung einer gleichmäßigen Plasmaverteilung über ein großes Substrat wird bei höheren Frequenzen schwieriger.

Wellenlängeneffekte können stehende Wellen in der Kammer verursachen, was zu einer Nicht-Uniformität der Filmdicke und -eigenschaften führt. Dies erfordert eine anspruchsvollere Konstruktion, um dies zu überwinden.

Filmqualität vs. Abscheidungsgeschwindigkeit

Es besteht oft ein direkter Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Präzision des resultierenden Films.

Obwohl Mikrowellen-PECVD eine außergewöhnliche Geschwindigkeit bietet, ist es möglicherweise weniger geeignet für Anwendungen, die atomar glatte Oberflächen oder hochkontrollierte, ultradünne Schichten erfordern.

Die richtige Frequenz für Ihre Anwendung auswählen

Ihre Prozessziele sollten Ihre Wahl der PECVD-Frequenz bestimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Vielseitigkeit liegt: Die Industriestandardfrequenz von 13,56 MHz ist das etablierte Arbeitspferd für eine Vielzahl von hochwertigen Filmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für dickere Filme liegt: VHF-PECVD bietet einen erheblichen Schub der Abscheidungsrate gegenüber Standard-HF-Systemen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Steuerung von Spannung und Dichte liegt: Die Verwendung von Zweifrequenzsystemen ermöglicht die unabhängige Steuerung der Plasmadichte und des Ionenbeschusses und bietet so das höchste Maß an Prozesskontrolle.

Letztendlich ist die Frequenz das primäre Werkzeug, das bei PECVD eingesetzt wird, um die Plasmaumgebung und damit die endgültigen Eigenschaften des abgeschiedenen Materials zu gestalten.

Zusammenfassungstabelle:

| Frequenztyp | Typischer Bereich | Schlüsselmerkmal |

|---|---|---|

| Hochfrequenz (HF) | 13,56 MHz | Industriestandard, stabil, vielseitig |

| Sehr hohe Frequenz (VHF) | 30 - 150 MHz | Höhere Abscheidungsraten |

| Mikrowelle | ~2,45 GHz | Extrem hohe Abscheidungsgeschwindigkeit |

Bereit, Ihren perfekten Dünnfilm zu entwickeln?

Die Auswahl der richtigen PECVD-Frequenz ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, von Spannung und Dichte bis hin zur Abscheidungsrate. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialabscheidung und hilft Laboren wie Ihrem bei der Optimierung von Prozessen für bahnbrechende Forschung und Entwicklung.

Lassen Sie sich von unseren Experten zur idealen Lösung führen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der chemischen Gasphasenabscheidung mit hoher Dichte (HDP-CVD)? Erzielen Sie überlegene Dünnschichten bei niedrigeren Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist PECVD-Beschichtung? Ein Niedertemperaturverfahren für Elektronik und wärmeempfindliche Materialien

- Was ist Mikrowellen-Elektronen-Zyklotronresonanz-Plasma-unterstützte chemische Gasphasenabscheidung (MWECR-PECVD)? | KINTEK

- Wie erleichtert ein 13,56-MHz-Hochfrequenz (HF)-Netzteil die Verdichtung von Organosiliciumschichten?

- Welche Materialien werden in DLC-Beschichtungen verwendet? Ein Leitfaden zu Kohlenstoff, Wasserstoff, Silizium und Metalldotierung

- Ist DLC korrosionsbeständig? Wie diese Beschichtung als undurchlässige Barriere wirkt

- Was sind die Hauptmerkmale von Hochleistungs-Röhren-PECVD-Anlagen? Maximierung des Durchsatzes für die Herstellung von Siliziumzellen