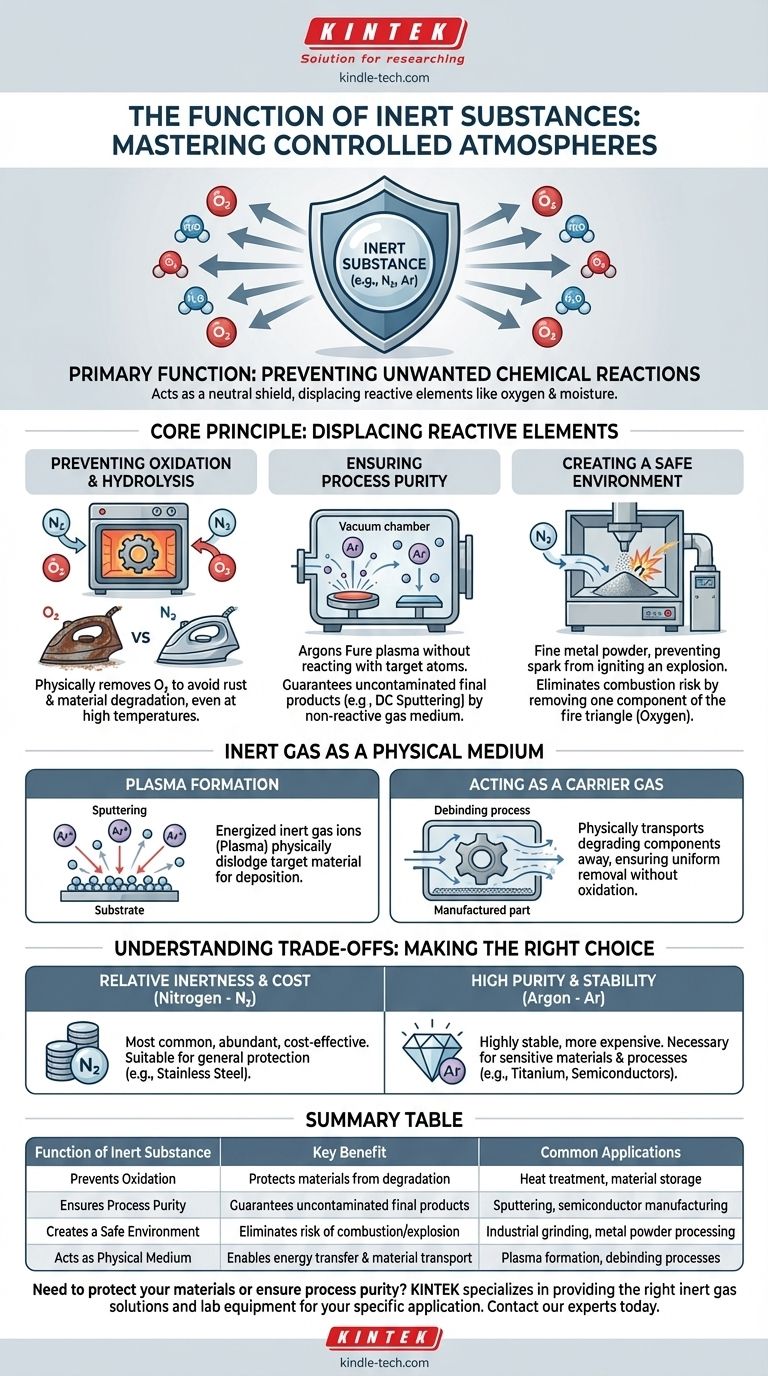

Die Hauptfunktion einer inerten Substanz besteht darin, unerwünschte chemische Reaktionen zu verhindern. In den meisten industriellen und wissenschaftlichen Anwendungen bedeutet dies die Verwendung eines nicht reaktiven Gases, um eine kontrollierte Atmosphäre zu schaffen, die reaktive Elemente, hauptsächlich den in der Umgebungsluft vorhandenen Sauerstoff und Feuchtigkeit, verdrängt.

Der Kernzweck der Verwendung einer inerten Substanz liegt nicht darin, was sie tut, sondern was sie verhindert. Sie wirkt als neutraler Schutzschild und schafft eine sichere und reine Umgebung, in der Prozesse ohne die zersetzende Wirkung von Oxidation oder andere unbeabsichtigte chemische Veränderungen ablaufen können.

Das Kernprinzip: Verdrängung reaktiver Elemente

Die Luft, in der wir leben, ist eine hochreaktive Umgebung. Sie enthält etwa 21 % Sauerstoff und variable Mengen an Wasserdampf, die beide mit anderen Materialien reagieren wollen. Eine inerte Substanz, typischerweise ein Gas, wird verwendet, um diese Luft aus einer geschlossenen Umgebung zu verdrängen.

Verhinderung von Oxidation und Hydrolyse

Oxidation ist die häufigste unerwünschte Reaktion. Es ist der Prozess, der für Rost an Eisen und den Abbau vieler empfindlicher Materialien verantwortlich ist, wenn sie Sauerstoff ausgesetzt werden.

Indem eine Kammer, wie ein Ofen oder eine Mahlanlage, mit einem Inertgas wie Stickstoff oder Argon gefüllt wird, wird der Sauerstoff physisch entfernt. Diese Schutzdecke verhindert das Auftreten von Oxidation, selbst bei hohen Temperaturen.

Gewährleistung der Prozessreinheit

Bei der Hightech-Fertigung, wie dem DC-Sputtern, besteht das Ziel darin, einen reinen Film eines Materials auf ein anderes aufzubringen. Wenn reaktive Gase vorhanden wären, könnten sie chemisch mit dem Zielmaterial reagieren.

Ein Inertgas wird verwendet, weil es weder mit dem Target noch mit dem Substrat reagiert. Es erfüllt seinen physikalischen Zweck im Prozess, ohne zu einem unerwünschten chemischen Bestandteil im Endprodukt zu werden.

Schaffung einer sicheren Umgebung

Bestimmte Materialien, insbesondere feine Metallpulver, können eine explosive Reaktion auslösen, wenn sie mit dem Sauerstoff in der Luft und einer Zündquelle in Kontakt kommen.

Die Verwendung eines Inertschutzgases bei Prozessen wie dem industriellen Mahlen verdrängt den Sauerstoff und entfernt effektiv eine der Schlüsselkomponenten des Feuerdreiecks. Dies macht den gesamten Betrieb erheblich sicherer.

Inertgas als physikalisches Medium

Über die bloße Verhinderung von Reaktionen hinaus spielen Inertgase oft eine direkte, nicht-chemische Rolle in einem Prozess. Sie können ein Medium zur Energieübertragung oder ein Transportmittel für andere Substanzen sein.

Die Rolle bei der Plasmaerzeugung

Bei Prozessen wie dem Sputtern wird eine hohe Spannung auf das Inertgas (normalerweise Argon) bei niedrigem Druck angelegt. Dies regt die Gasatome an, entreißt ihnen Elektronen und bildet ein Plasma.

Diese energiereichen Ionen werden dann auf ein Zielmaterial beschleunigt, wodurch physisch Atome herausgeschlagen werden, die sich dann auf einem Substrat ablagern. Das Inertgas ist das wesentliche Medium, das diesen physikalischen Materialtransfer ermöglicht.

Als Trägergas fungieren

Bei Prozessen wie dem Entbindern (Debinding), bei dem Bindemittel aus einem hergestellten Teil entfernt werden, erfüllt ein Inertgas eine weitere physikalische Rolle.

Das Gas strömt durch die Kammer und fungiert als Träger, der die sich zersetzenden Polymerkomponenten physisch vom Teil wegtransportiert. Dies stellt sicher, dass sie gleichmäßig entfernt werden, ohne Oxidation oder andere Reaktionen auf der Metalloberfläche zu verursachen.

Die Abwägungen verstehen

Die Entscheidung für eine inerte Atmosphäre ist nicht ohne Überlegungen. Die Wirksamkeit und die Kosten hängen vollständig von der spezifischen Anwendung und den beteiligten Materialien ab.

„Inert“ ist relativ

Während Edelgase wie Argon extrem nicht reaktiv sind, können andere übliche „inerte“ Gase wie Stickstoff unter bestimmten Bedingungen hoher Hitze und hohen Drucks reagieren, insbesondere mit reaktiven Metallen.

Der Begriff „inert“ ist daher kontextabhängig. Das Gas muss nur mit den spezifischen Materialien, die in einem bestimmten Prozess verwendet werden, nicht reaktiv sein.

Kosten vs. Reinheit

Stickstoff ist das am weitesten verbreitete Inertgas, da es reichlich vorhanden und relativ kostengünstig in der Herstellung ist. Für hochsensible Materialien wie Titanlegierungen ist jedoch das stabilere – und teurere – Argon erforderlich.

Die Wahl hängt oft von einer Abwägung ab: Rechtfertigen die erforderliche Reinheit und Integrität des Endprodukts die zusätzlichen Kosten für ein wirklich inertes Gas?

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählte inerte Substanz und deren Anwendung hängen von Ihrem endgültigen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Materialschutz liegt: Stickstoff ist oft die kostengünstigste Wahl, um Oxidation in Öfen, bei der Lagerung oder bei der Verarbeitung gängiger Materialien wie Edelstahl zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Produkte liegt: Für empfindliche Prozesse wie die Halbleiterfertigung, das Sputtern oder das Schweißen reaktiver Legierungen ist ein stabileres Edelgas wie Argon erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Der Schlüssel liegt einfach darin, Sauerstoff effektiv zu verdrängen, um eine Verbrennung zu verhindern, was Stickstoff zu einer gängigen und wirksamen Wahl macht.

Letztendlich geht es bei der Verwendung einer inerten Substanz darum, die chemische Umgebung bewusst zu kontrollieren, um das gewünschte Ergebnis zu garantieren.

Zusammenfassungstabelle:

| Funktion der inerten Substanz | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Verhindert Oxidation | Schützt Materialien vor Zersetzung | Wärmebehandlung, Materiallagerung |

| Gewährleistet Prozessreinheit | Garantiert unbelastete Endprodukte | Sputtern, Halbleiterfertigung |

| Schafft eine sichere Umgebung | Beseitigt das Risiko von Verbrennung/Explosion | Industrielles Mahlen, Metallpulververarbeitung |

| Dient als physikalisches Medium | Ermöglicht Energieübertragung und Materialtransport | Plasmaerzeugung, Entbinderungsprozesse |

Müssen Sie Ihre Materialien schützen oder die Prozessreinheit gewährleisten? KINTEK ist spezialisiert auf die Bereitstellung der richtigen Inertgaslösungen und Laborgeräte für Ihre spezifische Anwendung. Ob Sie mit empfindlichen Legierungen, hochreiner Fertigung oder sicherheitskritischen Prozessen arbeiten, unsere Expertise stellt sicher, dass Sie optimale Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, die perfekte kontrollierte Umgebung für Ihre Laboranforderungen zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

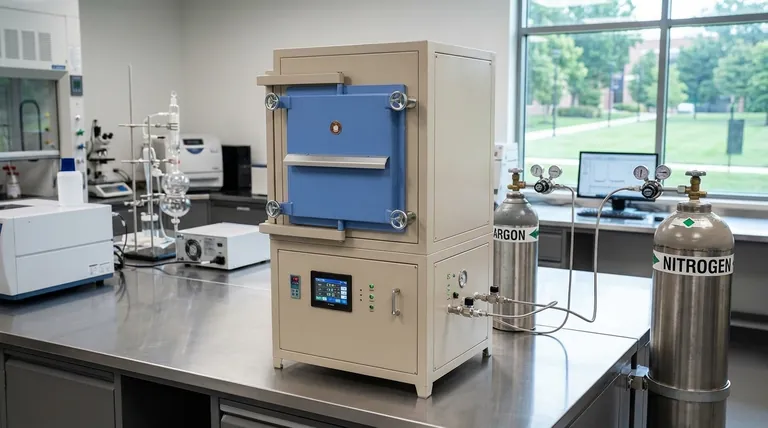

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was sind die Inertgase in einem Wärmebehandlungsofen? Wählen Sie den richtigen Schutz für Ihr Metall