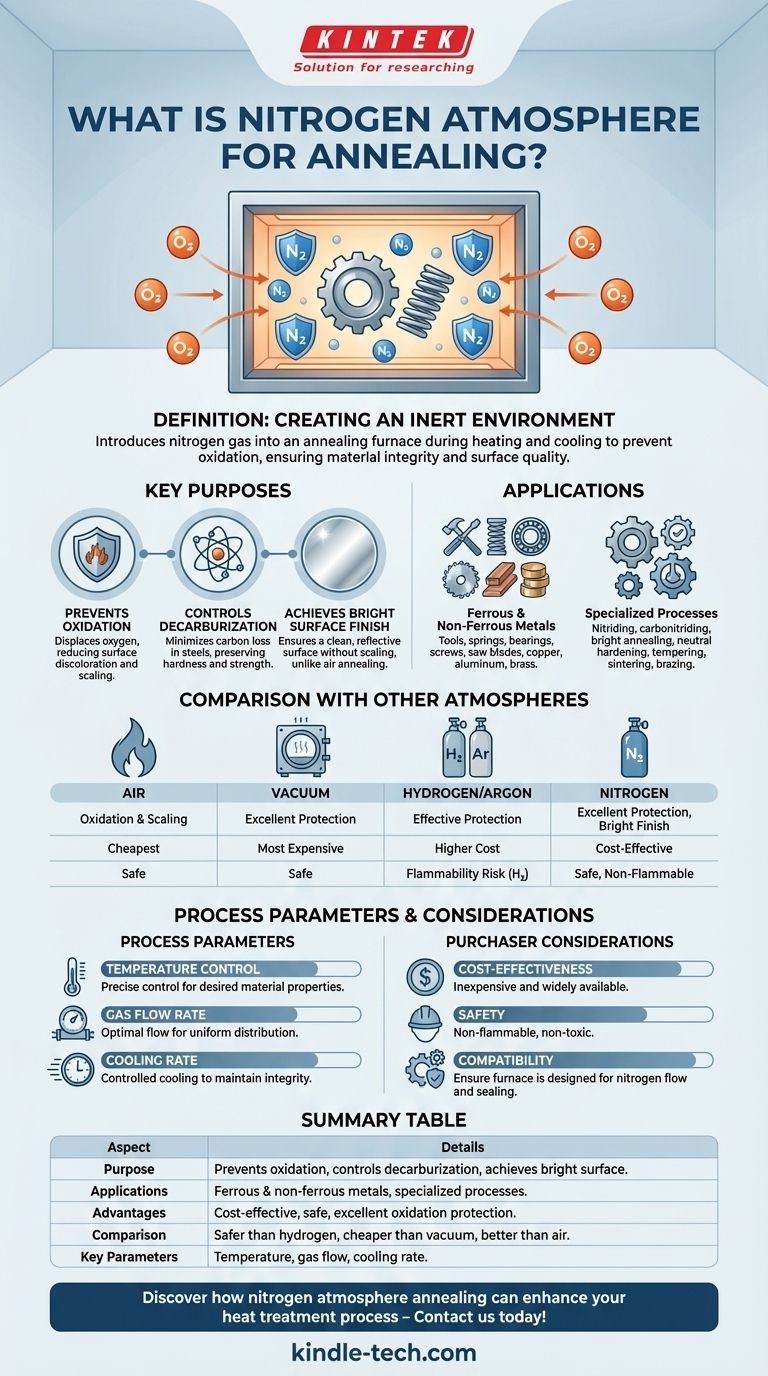

Unter einer Stickstoffatmosphäre beim Glühen versteht man die Verwendung von Stickstoffgas in einem Glühofen, um während des Erhitzungs- und Abkühlprozesses eine inerte Umgebung zu schaffen. Diese Methode wird hauptsächlich eingesetzt, um die Oxidation des zu behandelnden Materials zu verhindern, da Sauerstoff in der Luft unerwünschte Oberflächenreaktionen verursachen kann. Das Glühen unter Stickstoff ist besonders vorteilhaft, um eine helle Oberflächengüte zu erzielen, die Entkohlung zu kontrollieren und die Materialintegrität während der Wärmebehandlung zu gewährleisten. Es wird häufig sowohl für Eisen- als auch für Nichteisenmetalle verwendet, darunter Werkzeuge, Federn, Lager sowie Komponenten wie Schrauben und Sägeblätter. Das Verfahren ist auch bei speziellen Behandlungen wie Nitrieren, Carbonitrieren und Blankglühen anwendbar.

Wichtige Punkte erklärt:

-

Definition der Stickstoffatmosphäre beim Glühen:

- Das Glühen unter Stickstoff beinhaltet das Einleiten von Stickstoffgas in einen Glühofen, um eine inerte Atmosphäre zu erzeugen.

- Diese Atmosphäre verhindert Oxidation, was entscheidend für die Erhaltung der Oberflächenqualität und der mechanischen Eigenschaften des Materials ist.

-

Zweck der Stickstoffatmosphäre:

- Verhinderung der Oxidation: Stickstoff ist ein inertes Gas, das Sauerstoff verdrängt und so das Risiko von Oberflächenoxidation und Verfärbung reduziert.

- Kontrolle der Entkohlung: Bei Stahl und anderen kohlenstoffhaltigen Materialien hilft Stickstoff, den Kohlenstoffverlust von der Oberfläche zu minimieren und so Härte und Festigkeit zu erhalten.

- Erzielung einer hellen Oberflächengüte: Im Gegensatz zum Glühen an der Luft, das zu Zunderbildung und Verfärbung führen kann, gewährleistet das Glühen unter Stickstoff eine saubere, helle Oberfläche.

-

Anwendungen des Glühens unter Stickstoff:

- Eisenmetalle: Wird häufig für Werkzeuge, Federn, Industrienadeln, Lager, Kettenplatten und Sägeblätter verwendet.

- Nichteisenmetalle: Geeignet für Materialien wie Kupfer, Aluminium und Messing, bei denen die Oxidationskontrolle entscheidend ist.

- Spezialverfahren: Wird beim Nitrieren, Carbonitrieren, Blankglühen, Neutralhärten, Anlassen, Sintern und Löten eingesetzt.

-

Vorteile gegenüber anderen Atmosphären:

- Im Vergleich zu Luft oder auf Verbrennung basierenden Atmosphären bietet Stickstoff eine sauberere und besser kontrollierbare Umgebung.

- Es ist kostengünstiger und sicherer als die Verwendung von Wasserstoff oder Argon in manchen Fällen, bietet aber dennoch einen hervorragenden Oxidationsschutz.

-

Vergleich mit anderen Glühatmosphären:

- Vakuumglühen: Bietet hervorragenden Oxidationsschutz, ist aber teurer und komplexer.

- Wasserstoff-/Argon-Atmosphären: Wirksam für spezielle Anwendungen, kann aber Sicherheitsrisiken (z. B. Entflammbarkeit von Wasserstoff) oder höhere Kosten mit sich bringen.

- Luftglühen: Kostengünstiger, führt jedoch zu Oxidation und Zunderbildung und ist daher für Anwendungen, die eine helle Oberfläche erfordern, ungeeignet.

-

Überlegungen für Einkäufer von Anlagen und Verbrauchsmaterialien:

- Wirtschaftlichkeit: Stickstoff ist relativ kostengünstig und weit verbreitet, was es zu einer praktischen Wahl für viele Anwendungen macht.

- Sicherheit: Stickstoff ist nicht brennbar und ungiftig, was die Sicherheitsbedenken im Vergleich zu Wasserstoff oder anderen reaktiven Gasen verringert.

- Kompatibilität: Stellen Sie sicher, dass der Glühofen für Stickstoffatmosphären ausgelegt ist und über geeignete Gasfließ- und Dichtungsmechanismen verfügt.

-

Prozessparameter:

- Temperaturkontrolle: Die Glühtemperatur muss sorgfältig kontrolliert werden, um die gewünschten Materialeigenschaften zu erzielen.

- Gasflussrate: Optimale Stickstoffflussraten gewährleisten eine gleichmäßige Atmosphärenverteilung und einen wirksamen Oxidationsschutz.

- Abkühlrate: Kontrolliertes Abkühlen in einer Stickstoffatmosphäre hilft, die Materialintegrität und Oberflächengüte zu erhalten.

Durch das Verständnis dieser Schlüsselpunkte können Einkäufer von Anlagen und Verbrauchsmaterialien fundierte Entscheidungen über die Verwendung von Stickstoffatmosphären beim Glühen treffen und so optimale Ergebnisse für ihre spezifischen Anwendungen gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Verhindert Oxidation, kontrolliert Entkohlung, erzielt helle Oberflächengüte |

| Anwendungen | Eisen- und Nichteisenmetalle, Spezialverfahren wie Nitrieren |

| Vorteile | Kosteneffizient, sicher und bietet hervorragenden Oxidationsschutz |

| Vergleich mit anderen | Kontrollierter als Luft, sicherer als Wasserstoff, günstiger als Vakuum |

| Schlüsselparameter | Temperaturkontrolle, Gasflussrate, Abkühlrate |

Entdecken Sie, wie das Glühen unter Stickstoffatmosphäre Ihren Wärmebehandlungsprozess verbessern kann – kontaktieren Sie uns noch heute!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse