Bei der Wärmebehandlung sind die primär verwendeten Inertgase Stickstoff und Argon. Diese Gase werden gewählt, weil sie selbst bei hohen Temperaturen nicht leicht mit den behandelten Metallteilen reagieren. Sie werden in einen Ofen eingeleitet, um reaktive Gase wie Sauerstoff zu verdrängen, die unerwünschte Effekte wie Oxidation und Entkohlung verursachen können, welche die Endqualität der Komponente mindern.

Die Kernfunktion eines Inertgases in einem Wärmebehandlungsofen besteht nicht nur darin, vorhanden zu sein, sondern aktiv eine schützende, nicht reaktive Umgebung zu schaffen. Diese kontrollierte Atmosphäre ist unerlässlich, um Schäden am Werkstück zu verhindern und den sicheren Betrieb des Ofens zu gewährleisten.

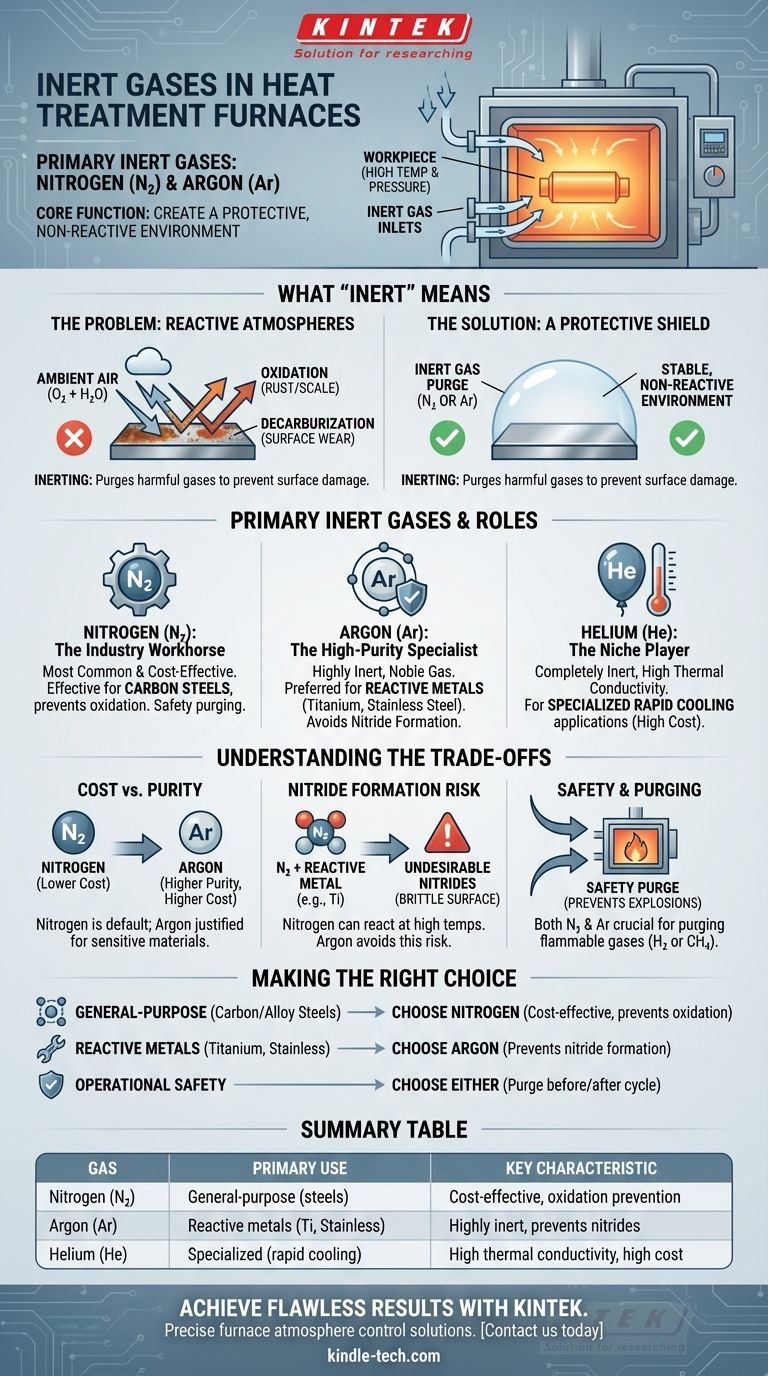

Was „Inert“ in der Wärmebehandlung bedeutet

In diesem spezifischen Kontext geht der Begriff „inert“ über seine grundlegende chemische Definition hinaus. Er bezieht sich auf ein Gas, das unter den spezifischen Bedingungen hoher Temperatur und des Drucks in einem Ofen nicht chemisch mit dem Metallwerkstück reagiert.

Das Problem: Reaktive Atmosphären

Wenn ein Ofen mit Umgebungsluft gefüllt ist, reagieren der vorhandene Sauerstoff und Wasserdampf aggressiv mit der heißen Metalloberfläche.

Diese Reaktion führt zu zwei Hauptproblemen: Oxidation (Zunderbildung oder Rost) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche des Stahls), die beide die Festigkeit und Integrität des Materials stark beeinträchtigen.

Die Lösung: Ein Schutzschild

Die Zufuhr eines Inertgases spült den Ofen durch und verdrängt diese schädlichen reaktiven Gase.

Dieser als Inertisierung bekannte Prozess umhüllt das Werkstück mit einer stabilen, schützenden Atmosphäre und stellt sicher, dass die Wärmebehandlung die Eigenschaften des Metalls wie beabsichtigt verändert, ohne Oberflächenschäden zu verursachen.

Die primären Inertgase und ihre Rollen

Obwohl mehrere Gase in Ofenatmosphären verwendet werden, sind nur wenige wirklich inert. Die Wahl zwischen ihnen hängt typischerweise von dem spezifischen Metall ab, das behandelt wird, und den Kosten des Gases.

Stickstoff (N₂): Das Arbeitspferd der Industrie

Stickstoff ist das häufigste und kostengünstigste Inertgas, das für die Wärmebehandlung verwendet wird.

Es ist sehr wirksam bei der Verdrängung von Sauerstoff und der Verhinderung von Oxidation bei einer Vielzahl gängiger Materialien wie Kohlenstoffstählen. Es wird auch häufig zur sicheren Spülung brennbarer Atmosphären während des Starts und Stopps verwendet.

Argon (Ar): Der Spezialist für hohe Reinheit

Argon, ein Edelgas, ist chemisch inerter als Stickstoff.

Es ist die bevorzugte Wahl bei der Behandlung hochreaktiver Metalle wie Titan, bestimmter Edelstähle oder hochschmelzender Metalle. In diesen Fällen kann selbst Stickstoff bei hohen Temperaturen reagieren und unerwünschte Nitride auf der Oberfläche des Metalls bilden, ein Problem, das Argon vollständig vermeidet.

Helium (He): Der Nischenakteur

Helium ist ein weiteres Edelgas, das vollständig inert ist.

Seine hohen Kosten beschränken seine Verwendung jedoch auf sehr spezifische Anwendungen, bei denen seine einzigartigen Eigenschaften, wie die hohe Wärmeleitfähigkeit für schnelle Abkühlung, erforderlich sind.

Verständnis der Kompromisse

Die Auswahl des richtigen Inertgases ist ein Abwägen zwischen Prozessanforderungen, Materialverträglichkeit und Budget.

Kosten vs. Reinheit

Stickstoff ist erheblich günstiger als Argon und daher die Standardwahl für die meisten Anwendungen.

Die zusätzlichen Kosten für Argon rechtfertigen sich nur, wenn das zu behandelnde Material empfindlich genug ist, um mit Stickstoff zu reagieren.

Das Risiko der Nitridbildung

Der kritische Kompromiss ist die potenzielle Reaktivität von Stickstoff. Obwohl es für die meisten Stähle inert ist, kann es auf der Oberfläche von Metallen wie Titan oder bestimmten hochchromhaltigen Stählen Nitride bilden.

Dies kann die Oberfläche spröde machen und ist oft unerwünscht. Wenn die Nitridbildung bei Ihrer spezifischen Legierung ein Risiko darstellt, ist Argon die einzig sichere Wahl.

Sicherheit und Spülung

Sowohl Stickstoff als auch Argon sind für die Sicherheit von entscheidender Bedeutung. Sie werden verwendet, um den Ofen vor und nach einem Behandlungszyklus von brennbaren Prozessgasen (wie Wasserstoff oder Methan) zu spülen, um Explosionen zu verhindern, wenn die heiße Atmosphäre mit Luft in Kontakt kommt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von dem Material, das Sie behandeln, und Ihren betrieblichen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Behandlung von Kohlenstoff- und legierten Stählen liegt: Stickstoff ist die praktischste und kostengünstigste Wahl zur Verhinderung von Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Behandlung reaktiver Metalle wie Titan oder bestimmter Edelstähle liegt: Argon ist erforderlich, um die Bildung unerwünschter Nitride auf der Materialoberfläche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Entweder Stickstoff oder Argon sollte verwendet werden, um brennbare oder reaktive Gase vor und nach einem Behandlungszyklus aus dem Ofen zu spülen.

Letztendlich ist die Beherrschung Ihrer Ofenatmosphäre durch die Auswahl des richtigen Inertgases grundlegend für die Erzielung konsistenter, hochwertiger Ergebnisse in der Wärmebehandlung.

Zusammenfassungstabelle:

| Inertgas | Hauptverwendung | Schlüsselmerkmal |

|---|---|---|

| Stickstoff (N₂) | Allzweck für Kohlenstoff-/legierte Stähle | Kosteneffizient, ausgezeichnet zur Oxidationsprävention |

| Argon (Ar) | Reaktive Metalle (z. B. Titan, Edelstähle) | Hoch inert, verhindert Nitridbildung |

| Helium (He) | Spezialisierte Anwendungen, die eine schnelle Abkühlung erfordern | Hohe Wärmeleitfähigkeit, hohe Kosten |

Erzielen Sie makellose Ergebnisse bei der Wärmebehandlung mit der richtigen Inertgasatmosphäre. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für die präzise Steuerung der Ofenatmosphäre. Unsere Experten helfen Ihnen bei der Auswahl des optimalen Gases für Ihre spezifischen Metalle und Prozesse und gewährleisten so überlegene Qualität und Sicherheit. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern