Im Kern besteht die Funktion einer Pyrolyseanlage darin, Materialien wie Kunststoff, Reifen oder Biomasse in einer sauerstofffreien Umgebung thermisch zu zersetzen. Anstatt das Material zu verbrennen, nutzt dieser Prozess extreme Hitze, um es in seine Grundbestandteile zu zerlegen und so minderwertigen Abfall in wertvolle Ressourcen wie flüssigen Brennstoff, brennbares Gas und eine feste, kohlenstoffreiche Kohle umzuwandeln.

Eine Pyrolyseanlage ist keine Verbrennungsanlage; sie ist eine Einheit für chemisches Recycling und Rückgewinnung. Ihr Hauptzweck ist die Umwandlung komplexer organischer Abfallströme in eine Reihe unterschiedlicher, nutzbarer Produkte – Pyrolyseöl, Synthesegas und Biokohle – durch Anwendung hoher Hitze in Abwesenheit von Sauerstoff.

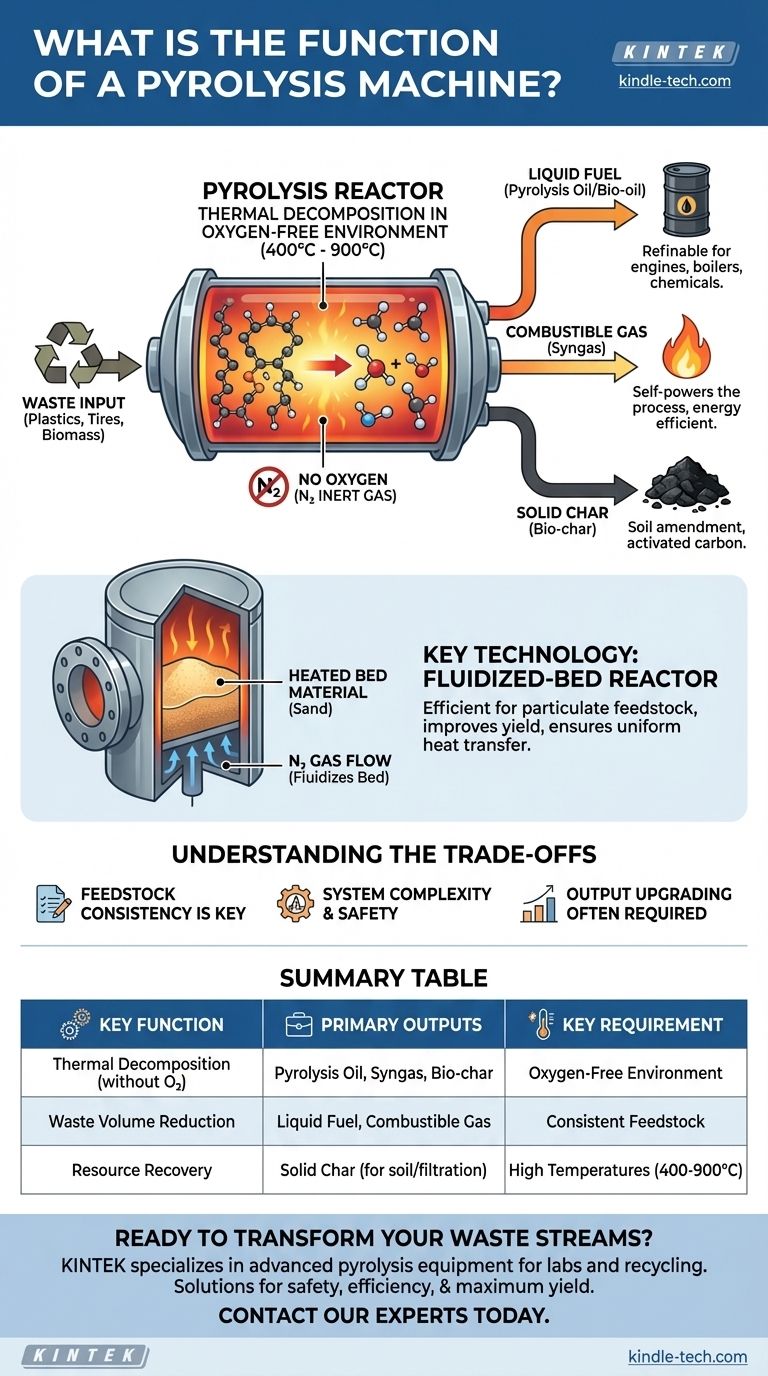

Wie Pyrolyse funktioniert: Ein Blick in den Reaktor

Um die Funktion der Maschine zu verstehen, muss man zunächst die Grundprinzipien des von ihr ermöglichten Prozesses verstehen. Es handelt sich um eine präzise, kontrollierte thermische Reaktion, nicht um einfache Verbrennung.

Das Kernprinzip: Thermische Zersetzung

Pyrolyse bedeutet „Feuerspaltung“ (vom griechischen pyr und lysis). Die Maschine führt das Material in einen versiegelten Reaktor ein und erhitzt es auf Temperaturen zwischen 400 °C und 900 °C.

Diese intensive Hitze bricht die komplexen, langkettigen Moleküle des Einsatzmaterials in kleinere, stabilere Moleküle auf, ohne dass diese Feuer fangen.

Das entscheidende Element: Eine sauerstofffreie Umgebung

Die Abwesenheit von Sauerstoff ist der wichtigste Faktor, der die Pyrolyse von der Verbrennung unterscheidet. Die Maschine erzeugt eine inerte (nicht reaktive) Atmosphäre, oft durch die Einbringung eines Gases wie Stickstoff.

Dies verhindert die Verbrennung und stellt sicher, dass sich das Material in die gewünschten Produkte zersetzt, anstatt zu Asche und Rauchgas zu verbrennen.

Von Abfall zu wertvollen Ressourcen: Die Produkte

Die Hauptfunktion einer Pyrolyseanlage ist die Wertschöpfung. Der Prozess trennt das ursprüngliche Abfallmaterial in drei verschiedene Produktströme auf.

Pyrolyseöl (Bioöl)

Dies ist ein flüssiger Brennstoff, der oft mit Rohöl verglichen wird. Es ist der kondensierte Dampf, der aus dem Zersetzungsprozess resultiert und zur Verwendung in Motoren, Kesseln oder als Ausgangsstoff für die Herstellung anderer Chemikalien raffiniert werden kann.

Synthesegas (Syngas)

Dieses nicht kondensierbare Gas ist ein Gemisch aus Wasserstoff, Kohlenmonoxid und anderen Kohlenwasserstoffen. Es ist ein brennbarer Brennstoff, der typischerweise zur Stromversorgung der Pyrolyseanlage selbst verwendet wird, wodurch der Prozess energieeffizienter und autarker wird.

Biokohle (Fester Rückstand)

Dieser stabile, kohlenstoffreiche Feststoff bleibt übrig, nachdem die flüchtigen Bestandteile verdampft sind. Biokohle kann als hochwertiger Bodenverbesserer zur Steigerung der Fruchtbarkeit verwendet oder weiter zu Aktivkohle für den Einsatz in Filtersystemen verarbeitet werden.

Schlüsseltechnologie: Der Wirbelschichtreaktor

Obwohl es viele Reaktortypen gibt, ist der Wirbelschichtreaktor ein gängiges und hochwirksames Design, das die Ingenieurskunst hinter dem Prozess veranschaulicht.

Warum eine Wirbelschicht verwenden?

Dieses Design ist besonders effektiv für partikuläre Einsatzmaterialien wie Holzbrennstoffe. Es verbessert die Ausbeute wertvoller Nebenprodukte wie Bioöle und Gase erheblich.

Die Funktion des Bettmaterials

Der Reaktor enthält eine Schicht aus inertem Material, wie Sand. Dieser Sand wird erhitzt und dient als Wärmeträger, der sicherstellt, dass jeder Partikel des Einsatzmaterials schnell und gleichmäßig erhitzt wird.

Die Rolle des Stickstoffgases

Von unten wird ein Gas, meist reiner Stickstoff, eingepumpt. Es erfüllt zwei entscheidende Funktionen: die Aufrechterhaltung der sauerstofffreien Atmosphäre und die „Wirbelung“ der Sand- und Einsatzmaterialpartikel. Dadurch verhält sich das Gemisch wie eine Flüssigkeit, was den Kontakt und die Wärmeübertragungseffizienz maximiert.

Die Abwägungen verstehen

Die Pyrolyse ist eine leistungsstarke Technologie, aber kein Allheilmittel. Für eine erfolgreiche Implementierung ist ein fundiertes Verständnis ihrer betrieblichen Einschränkungen erforderlich.

Die Konsistenz des Einsatzmaterials ist entscheidend

Die Zusammensetzung und Qualität der Endprodukte hängen direkt vom Eingangsmaterial ab. Eine Maschine, die für Kunststoffabfälle optimiert ist, arbeitet mit Biomasse ohne erhebliche Anpassungen nicht optimal. Für vorhersagbare Ergebnisse ist ein konsistentes, sauberes Einsatzmaterial erforderlich.

Systemkomplexität und Sicherheit

Pyrolyseanlagen sind komplexe Industriesysteme, die mit hohen Temperaturen und brennbaren Produkten umgehen. Sie erfordern robuste Sicherheitsprotokolle, präzise Überwachung und qualifizierte Bediener, um effizient und sicher zu arbeiten.

Nachbehandlung der Produkte ist oft erforderlich

Die direkten Produkte – insbesondere Pyrolyseöl – sind oft „Rohprodukte“. Sie müssen in der Regel weiter gefiltert, aufbereitet oder raffiniert werden, bevor sie als Endprodukt verkauft oder in empfindlichen Anlagen verwendet werden können.

Die richtige Wahl für Ihr Ziel treffen

Die „Funktion“ einer Pyrolyseanlage lässt sich am besten durch das spezifische Ergebnis definieren, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist äußerst effektiv und wandelt sperrige feste Abfälle in ein geringeres Volumen fester Kohle sowie leichter transportierbare Flüssigkeiten und Gase um.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Die Technologie ist ein direkter Weg zur Herstellung von flüssigen (Bioöl) und gasförmigen (Synthesegas) Brennstoffen aus nicht-traditionellen Quellen.

- Wenn Ihr Hauptaugenmerk auf der Materialrückgewinnung liegt: Der Prozess ist unübertroffen bei der Herstellung von Biokohle, einem wertvollen Gut für die Landwirtschaft und die Herstellung von Aktivkohle.

Indem sie Materialien in ihre chemischen Bausteine zerlegt, fungiert eine Pyrolyseanlage als leistungsstarkes Werkzeug, um Umweltschulden in wirtschaftliche Vermögenswerte umzuwandeln.

Zusammenfassungstabelle:

| Hauptfunktion | Hauptprodukte | Schlüsselanforderung |

|---|---|---|

| Thermische Zersetzung (ohne Sauerstoff) | Pyrolyseöl, Synthesegas, Biokohle | Sauerstofffreie Umgebung |

| Abfallvolumenreduzierung | Flüssiger Brennstoff, brennbares Gas | Konsistentes Einsatzmaterial |

| Ressourcengewinnung | Feste Kohle (für Boden/Filtration) | Hohe Temperaturen (400-900°C) |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Verbrauchsmaterialien und bietet Laboren und Recyclinganlagen die Technologie zur effizienten Umwandlung von Kunststoff-, Reifen- oder Biomasseabfällen in Brennstoff, Gas und Biokohle. Unsere Lösungen sind auf Sicherheit, Effizienz und maximale Ausbeute ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pyrolysesysteme Ihre spezifischen Ziele für Rückgewinnung und Energieerzeugung erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen