Die Hauptfunktion von Sinterglas besteht darin, als starres, mikroporöses Material für Filtration, Gasdispersion und strukturelle Unterstützung zu dienen. Im Gegensatz zu massivem Glas wird es hergestellt, indem Glaspulver erhitzt wird, bis die Partikel miteinander verschmelzen und eine feste Masse bilden, die von präzise kontrollierten, miteinander verbundenen Kanälen durchzogen ist. Dies verleiht ihm die chemische Beständigkeit von Glas in Kombination mit den funktionellen Eigenschaften eines Feinfilters.

Sinterglas löst das Problem, ein chemisch inertes und hitzebeständiges Material mit einer vorhersagbaren Porenstruktur zu benötigen. Seine Funktion ist nicht die Transparenz, sondern vielmehr die eines hochspezialisierten Filters oder Gasdiffusors in wissenschaftlichen und industriellen Umgebungen.

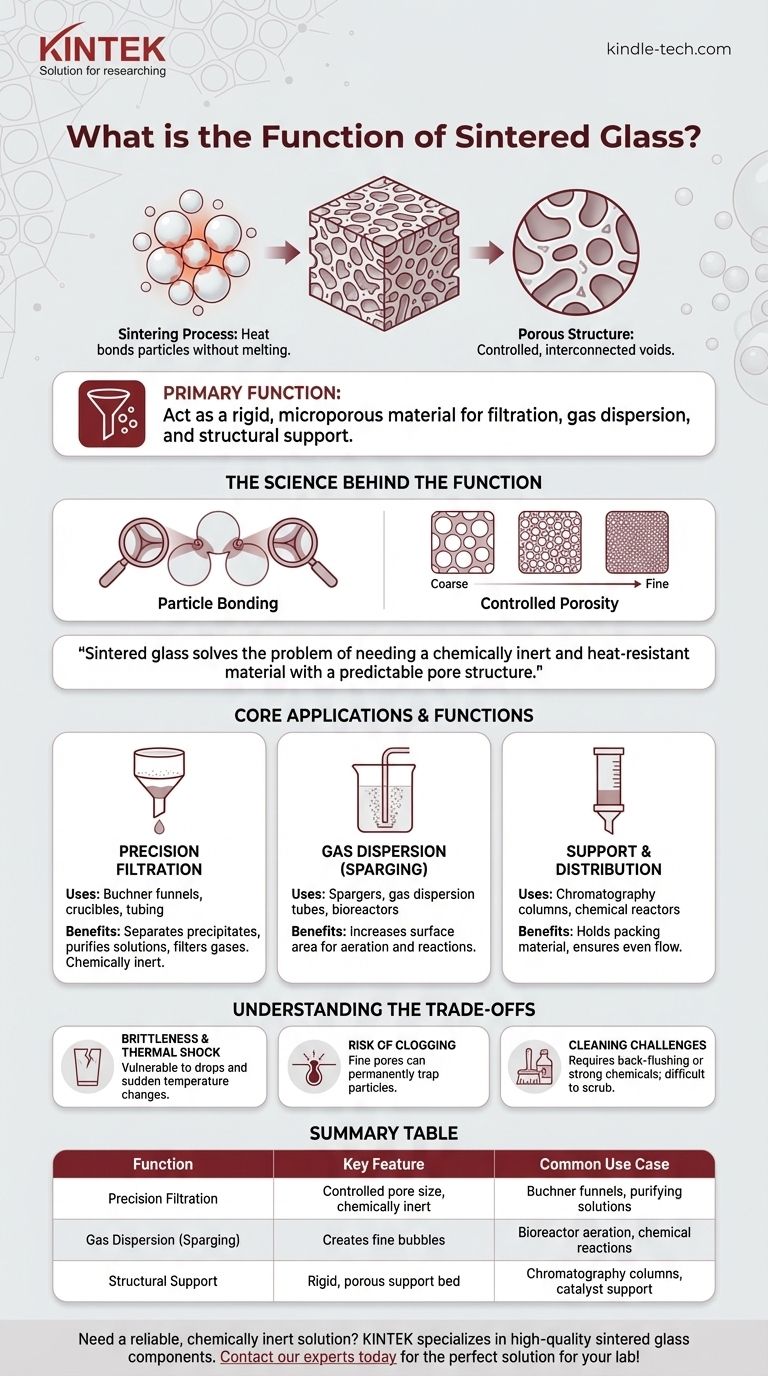

Die Wissenschaft hinter der Funktion

Sinterglas, oft auch als Fritten-Glas bezeichnet, verdankt seinen Nutzen direkt seinem einzigartigen Herstellungsprozess. Das Verständnis dieses Prozesses ist der Schlüssel zum Verständnis seiner Anwendungen.

Der Sinterprozess

Sintern ist ein thermischer Prozess, der feine Partikel zu einem festen Stück verbindet, ohne sie zu einer Flüssigkeit zu schmelzen.

Durch Erhitzen von Glaspulver auf eine Temperatur unterhalb seines Schmelzpunktes werden die Oberflächen der einzelnen Glaskörner weich genug, um an ihren Kontaktpunkten miteinander zu verschweißen.

Erzeugung einer porösen Struktur

Dieser Partikel-Schweißprozess hinterlässt von Natur aus ein Netzwerk winziger, miteinander verbundener Hohlräume zwischen den verschmolzenen Körnern.

Das Ergebnis ist ein einzelnes, starres Glasstück, das porös ist. Die Größe der ursprünglichen Glaspartikel steuert direkt die endgültige Porengröße des Materials, was ein hohes Maß an Fertigungspräzision ermöglicht.

Der Wert kontrollierter Porosität

Diese Fähigkeit, Materialien mit spezifischen Porengrößen (von sehr grob bis ultrafein) herzustellen, ist der zentrale Grund, warum Sinterglas so wertvoll ist.

Sie ermöglicht es Ingenieuren und Wissenschaftlern, ein Material auszuwählen, das Partikel oberhalb einer bestimmten Größe blockiert, während Flüssigkeiten oder Gase ungehindert passieren können.

Kernanwendungen und Funktionen

Die einzigartigen Eigenschaften von Sinterglas machen es in Umgebungen, in denen sowohl chemische Reinheit als auch physikalische Trennung erforderlich sind, unverzichtbar.

Präzisionsfiltration

Die häufigste Funktion von Sinterglas ist die als Filtermedium. Es wird in Laborglasgeräte wie Büchner-Trichter, Tiegel und Schläuche integriert.

Diese Filter werden verwendet, um feste Niederschläge von einer Flüssigkeit zu trennen, Lösungen zu reinigen oder Partikel aus Gasen zu filtern. Da es sich um Glas handelt, reagiert es nicht mit dem Filtrat und kontaminiert es nicht.

Gasdispersion (Sparging)

Sinterglasrohre oder -scheiben, oft als Sparger oder Gasdispersionsrohre bezeichnet, werden verwendet, um ein Gas durch eine Flüssigkeit zu blasen.

Das Drücken von Gas durch die feinen Poren erzeugt einen Strom sehr kleiner Blasen. Dies erhöht die Kontaktfläche zwischen Gas und Flüssigkeit dramatisch, was für Prozesse wie die Belüftung in Bioreaktoren oder effiziente chemische Reaktionen entscheidend ist.

Unterstützung und Verteilung

In Chromatographiesäulen oder chemischen Reaktoren kann eine Sinterglasscheibe als Trägerbett fungieren.

Sie hält das Packungsmaterial (wie einen Katalysator oder ein Harz) an Ort und Stelle, während Flüssigkeiten oder Gase gleichmäßig über den gesamten Säulendurchmesser strömen können.

Die Kompromisse verstehen

Obwohl Sinterglas hochwirksam ist, ist es keine Universallösung. Seine Eigenschaften bringen spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Sprödigkeit und Thermoschock

Es ist immer noch Glas. Sinterglaskomponenten sind spröde und können leicht zerbrechen, wenn sie fallen gelassen oder mechanischem Stress ausgesetzt werden.

Plötzliche, extreme Temperaturänderungen können auch einen Thermoschock verursachen, der zu Rissen und Versagen führt.

Verstopfungsgefahr

Die sehr feinen Poren, die Sinterglas zu einem hervorragenden Filter machen, machen es auch anfällig für dauerhaftes Verstopfen.

Wenn es zum Filtern von gelatineartigen Substanzen oder extrem feinen Partikeln verwendet wird, die sich tief in den Poren festsetzen, kann es nahezu unmöglich sein, es zu reinigen und seine ursprüngliche Durchflussrate wiederherzustellen.

Reinigungsprobleme

Die Reinigung erfordert Sorgfalt, oft durch Rückspülen mit Lösungsmitteln oder die Verwendung starker chemischer Lösungen wie Chromsäure, was eigene Sicherheitsrisiken birgt. Im Gegensatz zu einem einfachen Sieb kann man die inneren Poren nicht mechanisch reinigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von Sinterglas hängt vollständig von Ihren spezifischen Anforderungen an chemische Kompatibilität, Reinheit und Partikelgröße ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Inertheit und Feinpartikelfiltration liegt: Sinterglas ist die überlegene Wahl für die meisten Labor- und chemischen Verarbeitungsanwendungen, bei denen Metall- oder Polymerfilter reagieren würden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit oder Hochdruckanwendungen liegt: Sie sollten Sintermetall- oder Keramikfilter in Betracht ziehen, die eine weitaus größere Haltbarkeit und Beständigkeit gegen physikalische Stöße bieten.

- Wenn Ihr Hauptaugenmerk auf der effizienten Gasdispersion in eine chemisch empfindliche Flüssigkeit liegt: Ein Sinterglas-Sparger ist das ideale Werkzeug, das feine Blasen ohne die Einführung von Verunreinigungen erzeugt.

Letztendlich befähigt Sie das Verständnis der Funktion von Sinterglas, das präzise Werkzeug auszuwählen, das zur Aufrechterhaltung von Reinheit und Kontrolle in Ihrem wissenschaftlichen oder industriellen Prozess erforderlich ist.

Zusammenfassungstabelle:

| Funktion | Hauptmerkmal | Häufiger Anwendungsfall |

|---|---|---|

| Präzisionsfiltration | Kontrollierte Porengröße, chemisch inert | Büchner-Trichter, Tiegel, Reinigen von Lösungen |

| Gasdispersion (Sparging) | Erzeugt feine Blasen für effizienten Gas-Flüssigkeits-Kontakt | Bioreaktorbelüftung, chemische Reaktionen |

| Strukturelle Unterstützung | Starres, poröses Trägerbett | Chromatographiesäulen, Halten von Katalysator/Harz |

Benötigen Sie eine zuverlässige, chemisch inerte Filtrations- oder Gasdispersionslösung für Ihr Labor?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Sinterglaskomponenten, die für Präzision und Reinheit entwickelt wurden. Unsere Produkte stellen sicher, dass Ihre Prozesse die höchsten Standards an chemischer Beständigkeit und Leistung erfüllen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterglaslösung für Ihre spezifischen Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

- 400-700nm Wellenlängen Antireflexionsbeschichtetes AR-Beschichtungsglas

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Optisches Fensterglas Substrat Wafer Einseitig Doppelseitig Beschichtete K9 Quarzplatte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was bedeutet ein geschichteter Film? Die Tiefen des filmischen Erzählens entschlüsseln

- Was sind die Barrieren beim Kunststoffrecycling? Die wirtschaftlichen, materiellen und technischen Hürden erklärt

- Wie unterscheidet sich Quarz von Glas? Ein Leitfaden zur Materialauswahl für die Leistung

- Was sind die fünf Regeln der Chemikaliensicherheit? Aufbau einer proaktiven Laborsicherheitskultur

- Welchen Temperaturbereich hat Quarzglas? Beherrschen Sie seine thermischen Grenzen für anspruchsvolle Anwendungen