In Rührbehältern ist der Wärmeübergang der kontrollierte Austausch thermischer Energie zwischen dem Inhalt des Behälters und einer externen Quelle oder Senke. Dieser Prozess ist grundlegend für die Temperaturregelung bei chemischen Reaktionen, Kristallisationen oder Mischvorgängen. Er wird typischerweise durch ein Heiz- oder Kühlmedium erreicht, das durch einen den Behälter umgebenden Mantel oder durch interne Schlangen fließt, wobei das Rührwerk die entscheidendste Rolle bei der Bestimmung der Wärmeübertragungsrate spielt.

Die Effektivität der Wärmeübertragung in einem Rührkessel wird nicht allein durch die Temperatur des Heiz- oder Kühlmediums bestimmt. Sie wird grundlegend durch das Rührwerk gesteuert, das die Turbulenz erzeugt, die notwendig ist, um die isolierende Flüssigkeitsschicht an der Behälterwand aufzubrechen und dadurch die Gesamteffizienz des Prozesses zu bestimmen.

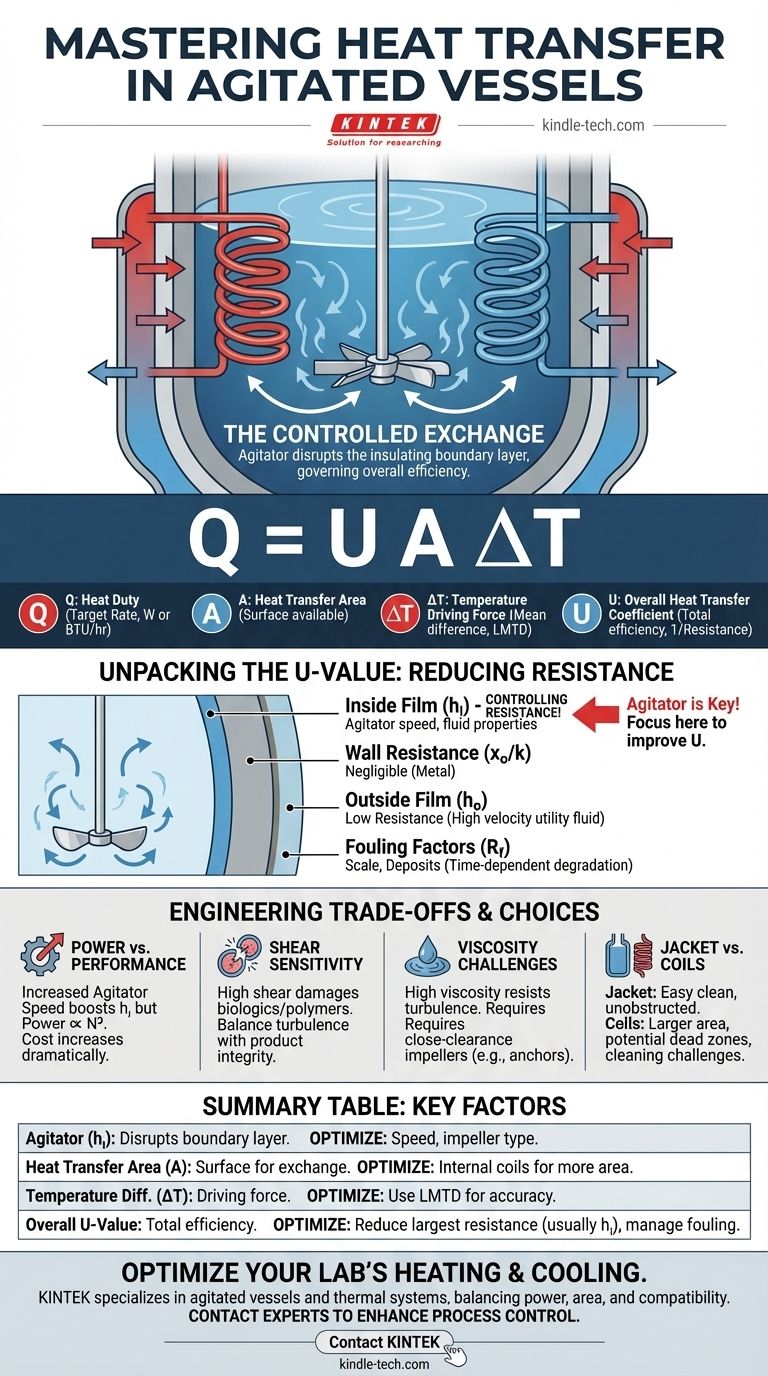

Die Grundgleichung: Q = U A ΔT

Um den Wärmeübergang zu verstehen und zu steuern, verlassen wir uns auf eine zentrale technische Gleichung. Jede Variable in dieser Gleichung repräsentiert einen bestimmten Aspekt des Systems, der für ein gewünschtes Ergebnis konstruiert werden kann.

Q: Die Wärmeleistung

Q repräsentiert die erforderliche Wärmeübertragungsrate, gemessen in Einheiten wie Watt (W) oder BTU/h. Dies ist Ihr Prozessziel. Es ist die Energiemenge, die Sie pro Zeiteinheit hinzufügen oder entfernen müssen, um Ihr Ziel zu erreichen, sei es das Erhitzen von Reaktanten auf eine bestimmte Temperatur oder das Entfernen der durch eine exotherme Reaktion erzeugten Wärme.

A: Die Wärmeübertragungsfläche

A ist die physikalische Oberfläche, die für den Wärmeaustausch zur Verfügung steht. Dies ist die Oberfläche der Behälterwand, die mit dem Heiz-/Kühlmantel in Kontakt steht, oder die gesamte Oberfläche aller internen Schlangen. Für einen bestimmten Behälter ist die Fläche weitgehend festgelegt, aber die Wahl zwischen einem Mantel und internen Schlangen ist eine wichtige Designentscheidung.

ΔT: Die Temperaturtreibkraft

ΔT, oder die mittlere Temperaturdifferenz, ist die treibende Kraft für den Wärmeübergang. Für Prozesse, bei denen sich die Temperaturen im Laufe der Zeit ändern (z. B. das Aufheizen eines Batches), verwenden wir die logarithmische mittlere Temperaturdifferenz (LMTD). Sie mittelt genau die Temperaturdifferenz zwischen dem Prozessfluid und dem Betriebsfluid am Ein- und Ausgang und liefert eine genaue Darstellung der thermischen Treibkraft.

U: Der Gesamtwärmeübergangskoeffizient

U ist der Gesamtwärmeübergangskoeffizient. Dies ist die komplexeste und kritischste Variable in der Gleichung, da sie den gesamten Widerstand des Wärmestroms zwischen dem Hauptprozessfluid und dem Hauptbetriebsfluid quantifiziert. Ein höherer U-Wert bedeutet weniger Widerstand und einen effizienteren Wärmeübergang.

Den Gesamtwärmeübergangskoeffizienten (U) entschlüsseln

Der Gesamtwiderstand des Wärmeübergangs (der Kehrwert von U, oder 1/U) ist die Summe mehrerer Einzelwiderstände in Reihe, ähnlich wie elektrische Widerstände. Um den Wärmeübergang zu verbessern, müssen Sie den größten Widerstand in der Kette identifizieren und reduzieren.

Der innere Filmkoeffizient (hᵢ)

Dieser Koeffizient repräsentiert den thermischen Widerstand der dünnen, stagnierenden Prozessflüssigkeitsschicht, die an der Innenwand des Behälters haftet. In Rührbehältern ist dies fast immer der steuernde Widerstand.

Die Hauptaufgabe des Rührwerks besteht darin, Turbulenzen und Scherkräfte zu erzeugen, die diese "Grenzschicht" stören, sie dünner machen und ihren Widerstand drastisch reduzieren. Der Wert von hᵢ ist daher eine direkte Funktion der Rührwerksgeschwindigkeit, des Laufradtyps und der Fluideigenschaften (Viskosität, Dichte, Wärmeleitfähigkeit).

Der Wandwiderstand (xₒ / k)

Dies ist der Widerstand, der vom physikalischen Material der Behälterwand selbst geboten wird. Bei Standardmetallbehältern (wie Edelstahl) ist die Wärmeleitfähigkeit (k) hoch und die Wandstärke (xₒ) relativ gering, wodurch dieser Widerstand im Vergleich zu den Fluidfilmen vernachlässigbar ist.

Der äußere Filmkoeffizient (hₒ)

Dies repräsentiert den Widerstand des Fluidfilms im Mantel oder an der Außenseite der Schlangen. Da Betriebsfluide wie Dampf, Thermoöl oder Kühlwasser typischerweise mit hohen Geschwindigkeiten gepumpt werden, um Turbulenzen zu fördern, ist dieser Widerstand oft deutlich kleiner als der innere Filmwiderstand (hᵢ).

Fouling-Faktoren (R_f)

Im Laufe der Zeit können sich Ablagerungen, Zunder oder Produktansammlungen auf den inneren oder äußeren Wärmeübertragungsflächen bilden. Dieses Fouling fügt eine weitere Schicht thermischen Widerstands hinzu. Im Design berücksichtigen Ingenieure einen "Fouling-Faktor", um diese erwartete Leistungsverschlechterung über die Lebensdauer der Ausrüstung zu berücksichtigen und sicherzustellen, dass das System auch dann funktioniert, wenn es nicht perfekt sauber ist.

Die Kompromisse verstehen

Die Optimierung des Wärmeübergangs ist keine einfache Sache, bei der jede Variable maximiert wird. Es geht darum, konkurrierende technische und wirtschaftliche Faktoren auszugleichen.

Rührleistung vs. Leistung

Eine Erhöhung der Rührwerksgeschwindigkeit fördert Turbulenzen und verbessert den inneren Filmkoeffizienten (hᵢ). Die vom Rührmotor benötigte Leistung steigt jedoch mit der dritten Potenz seiner Geschwindigkeit (Leistung ∝ N³). Das bedeutet, dass eine geringe Steigerung der Wärmeübertragungsleistung einen massiven Anstieg des Energieverbrauchs und der Betriebskosten erfordern kann.

Scherempfindlichkeit

Viele moderne Prozesse, insbesondere in der Biotechnologie und Polymerproduktion, beinhalten scherempfindliche Materialien. Das schnelle, turbulente Mischen, das hervorragend für den Wärmeübergang ist, kann empfindliche Zellen zerstören oder langkettige Moleküle aufbrechen und das Produkt ruinieren. In diesen Fällen müssen die Ziele des Wärmeübergangs mit den mechanischen Grenzen des Produkts in Einklang gebracht werden.

Die Herausforderung der Viskosität

Hochviskose Fluide sind für den Wärmeübergang außergewöhnlich schwierig. Sie widerstehen dem turbulenten Fluss und erzeugen eine dicke, isolierende Grenzschicht an der Behälterwand, die für Standardrührwerke sehr schwer zu stören ist. Dies führt zu einem extrem niedrigen inneren Filmkoeffizienten (hᵢ) und einer schlechten Leistung.

Mantel vs. interne Schlangen

Ein Mantel ist einfach, leicht zu reinigen und lässt den Behälterinnenraum für optimales Mischen frei. Er hat jedoch ein relativ geringes Wärmeübertragungsflächen-zu-Volumen-Verhältnis, was in großen Behältern zu einem Engpass wird.

Interne Schlangen bieten eine viel größere Wärmeübertragungsfläche für das gleiche Behältervolumen und ermöglichen ein wesentlich schnelleres Erhitzen oder Kühlen. Sie sind jedoch schwer zu reinigen und können bei unsachgemäßer Konstruktion "Totzonen" im Mischmuster erzeugen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Herangehensweise an den Wärmeübergang muss von den spezifischen Anforderungen Ihres Prozessfluids und den operativen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Erhitzen/Kühlen von niedrigviskosen Fluiden liegt: Priorisieren Sie die Erzeugung von Turbulenzen mit schnelllaufenden Rührwerken (z. B. Turbinen) und erwägen Sie die Verwendung interner Schlangen, um die verfügbare Wärmeübertragungsfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines hochviskosen Produkts liegt: Verwenden Sie Rührwerke mit geringem Spalt wie Anker- oder Helixrührer, die die isolierende Grenzschicht physisch von der Behälterwand abstreifen, um den Wärmeübergang sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung scherempfindlicher Materialien liegt: Setzen Sie großvolumige, langsam laufende Rührwerke ein, die eine große Fluidbewegung und Temperaturgleichmäßigkeit fördern, ohne die intensive, schädigende Scherung zu erzeugen, die an den Spitzen von schnelllaufenden Rührwerken auftritt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebseffizienz liegt: Entwerfen Sie Ihr System mit realistischen Fouling-Faktoren und wählen Sie eine Mantel- oder Schlangenkonfiguration, die Leistung mit dem praktischen Bedarf an Reinigung und Wartung in Einklang bringt.

Letztendlich bedeutet die Beherrschung des Wärmeübergangs in einem Rührbehälter, ein System bewusst zu entwerfen, das die Fluiddynamik an der Wärmeübertragungsfläche steuert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle beim Wärmeübergang | Wie optimieren |

|---|---|---|

| Rührwerk (hᵢ) | Stört isolierende Fluidschicht an der Wand (steuernder Widerstand) | Geschwindigkeit erhöhen (Turbulenz); richtigen Laufradtyp wählen |

| Wärmeübertragungsfläche (A) | Oberfläche für den Energieaustausch (Mantel/Schlangen) | Interne Schlangen für größere Fläche; Mäntel für Einfachheit |

| Temperaturdifferenz (ΔT) | Treibende Kraft für den Wärmestrom | LMTD für genaue Batch-Prozessberechnung verwenden |

| Gesamt-U-Wert | Gesamtsystemeffizienz (1/U = Summe der Widerstände) | Größten Widerstand reduzieren (meist hᵢ); Fouling managen |

Optimieren Sie die Heiz- und Kühlprozesse Ihres Labors mit der richtigen Ausrüstung.

Egal, ob Sie präzise chemische Reaktionen steuern, hochviskose Materialien verarbeiten oder mit scherempfindlichen Biologika arbeiten, ein effektiver Wärmeübergang ist entscheidend für Ihre Ergebnisse. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Rührbehälter und Heiz-/Kühlsysteme, die für überragende thermische Leistung ausgelegt sind.

Wir helfen Ihnen bei der Auswahl eines Systems, das Rührleistung, Wärmeübertragungsfläche und Materialkompatibilität für Ihre spezifische Anwendung in Einklang bringt – um Effizienz zu gewährleisten und Ihre Produktintegrität zu schützen.

Bereit, Ihre Prozesskontrolle zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Super abgedichtete elektrochemische Elektrolysezelle

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen