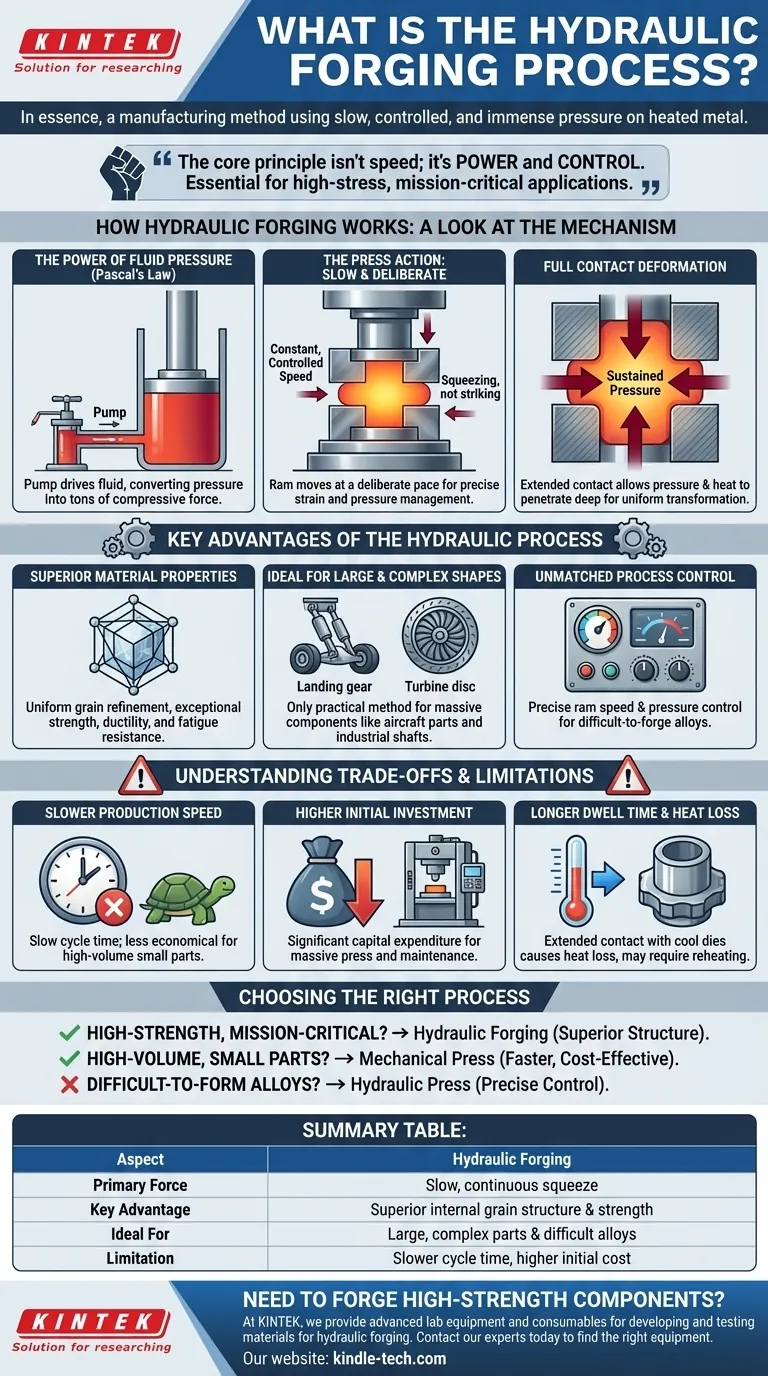

Im Wesentlichen ist der hydraulische Schmiedeprozess ein Herstellungsverfahren, bei dem eine hydraulische Presse verwendet wird, um einen erhitzten Metallrohling langsam, kontrolliert und mit immensem Druck zu beaufschlagen. Im Gegensatz zu Verfahren, die auf einen schnellen Schlag angewiesen sind, presst das hydraulische Schmieden das Metall und hält es unter Druck, um es zwischen zwei Gesenken zu formen. Diese anhaltende Kraft ermöglicht es dem Material, vollständig zu fließen und sich der Form des Gesenks anzupassen.

Das Kernprinzip des hydraulischen Schmiedens ist nicht die Geschwindigkeit, sondern Kraft und Kontrolle. Es eignet sich hervorragend zur Herstellung sehr großer, komplexer Bauteile mit tiefen, gleichmäßigen inneren Strukturen und ist daher für hochbelastete, missionskritische Anwendungen unverzichtbar.

Wie das hydraulische Schmieden funktioniert: Ein Blick auf den Mechanismus

Um zu verstehen, warum das hydraulische Schmieden für bestimmte Aufgaben ausgewählt wird, müssen wir uns zunächst sein einzigartiges mechanisches Prinzip ansehen. Es basiert auf der Anwendung kontrollierter Kraft, was sich grundlegend vom schnellen Aufprall eines Hammers oder einer mechanischen Presse unterscheidet.

Die Kraft des Flüssigkeitsdrucks

Die Presse erzeugt ihre immense Kraft mithilfe des Satzes von Pascal. Eine Pumpe drückt Hydraulikflüssigkeit in einen großen Zylinder, der einen massiven Kolben (den Stößel) nach unten treibt. Dieses System wirkt als Kraftvervielfacher und wandelt den Flüssigkeitsdruck in Tonnen von Druckkraft um.

Die Pressbewegung: Langsam und gezielt

Das definierende Merkmal einer hydraulischen Presse ist ihre konstante, kontrollierte Geschwindigkeit während des gesamten Hubs. Der Stößel bewegt sich in einem bewussten Tempo und presst das Metall, anstatt es zu schlagen. Diese Bewegung ist vollständig programmierbar, sodass Bediener die Dehnungsrate und den Druck präzise steuern können.

Vollständige Kontaktschmiedung

Da der Druck während des gesamten Hubs aufrechterhalten wird, bleibt das Gesenk in vollem Kontakt mit dem Werkstück. Diese verlängerte Kontaktzeit ermöglicht es Druck und Wärme, tief in den Kern des Materials einzudringen, was eine vollständige und gleichmäßige Umwandlung gewährleistet.

Wesentliche Vorteile des hydraulischen Verfahrens

Die langsame und kraftvolle Natur des hydraulischen Schmiedens liefert deutliche metallurgische und fertigungstechnische Vorteile, die mit anderen Methoden schwer oder gar nicht zu erzielen sind.

Überlegene Materialeigenschaften

Das langsame Pressen erzeugt eine gleichmäßige Kornverfeinerung im gesamten Volumen des Werkstücks, von der Oberfläche bis zum Kern. Dies führt zu außergewöhnlicher Festigkeit, verbesserter Duktilität und überlegener Ermüdungsbeständigkeit, da innere Spannungen und Hohlräume minimiert werden.

Ideal für große und komplexe Formen

Die immense und anhaltende Kraft macht es zur einzig praktikablen Methode für das Schmieden massiver Bauteile. Dazu gehören Teile wie Flugzeugfahrwerke, große Turbinenscheiben und Industrieschäfte, die viele Tonnen wiegen können.

Unübertroffene Prozesskontrolle

Die Bediener haben eine präzise Kontrolle über die Geschwindigkeit und den Druck des Stößels. Diese Kontrolle ist entscheidend bei der Bearbeitung von schwer zu schmiedenden Werkstoffen wie hochlegierten Stählen, Titan und Nickelbasis-Superlegierungen, die unter dem plötzlichen Aufprall anderer Schmiedeverfahren reißen können.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist für jede Anwendung perfekt. Die Stärken des hydraulischen Schmiedens gehen mit klaren Kompromissen einher, die es für bestimmte Produktionsarten ungeeignet machen.

Langsamere Produktionsgeschwindigkeit

Der Hauptnachteil sind die langsamen Zykluszeiten. Die bewusste Natur des Pressvorgangs bedeutet, dass er nicht mit dem Hochgeschwindigkeits-Output mechanischer oder Spindelpressen konkurrieren kann, was ihn für die Massenproduktion kleinerer Teile weniger wirtschaftlich macht.

Höhere Anfangsinvestitionen

Hydraulische Schmiedepressen sind massive, komplexe Maschinen. Sie stellen im Vergleich zu einfacheren mechanischen Pressen eine erhebliche Kapitalinvestition sowohl in den Anschaffungskosten als auch in der laufenden Wartung dar.

Längere Verweilzeit und Wärmeverlust

Die verlängerte Kontaktzeit zwischen dem heißen Werkstück und den relativ kühlen Gesenken führt zu erheblichem Wärmeverlust. Dies kann ein erneutes Erwärmen des Teils zwischen den Schmiedeschritten erforderlich machen, was Zeit und Kosten für den Gesamtprozess erhöht.

Auswahl des richtigen Schmiedeverfahrens für Ihre Anwendung

Die Wahl der richtigen Schmiedemethode hängt vollständig vom Material, der Größe und Komplexität des Teils sowie dem erforderlichen Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf hochfesten, missionskritischen Komponenten liegt: Das hydraulische Schmieden ist die überlegene Wahl aufgrund seiner Fähigkeit, gleichmäßige innere Kornstrukturen und außergewöhnliche mechanische Eigenschaften zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleinerer Teile liegt: Eine schnellere mechanische Presse ist fast immer die kostengünstigere und effizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung schwer umformbarer Legierungen liegt: Die präzise Geschwindigkeits- und Druckkontrolle einer hydraulischen Presse ist oft eine technische Notwendigkeit, um Defekte zu vermeiden.

Das Verständnis dieser grundlegenden Kompromisse ist der Schlüssel zur Auswahl eines Herstellungsverfahrens, das sowohl die ultimative Leistung als auch die wirtschaftliche Tragfähigkeit gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Hydraulisches Schmieden |

|---|---|

| Hauptkraft | Langsames, kontinuierliches Pressen |

| Hauptvorteil | Überlegene innere Kornstruktur & Festigkeit |

| Ideal für | Große, komplexe Teile & schwierige Legierungen |

| Einschränkung | Langsamere Zykluszeit, höhere Anfangskosten |

Müssen Sie hochfeste, missionskritische Komponenten schmieden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung von Materialien für anspruchsvolle Anwendungen wie das hydraulische Schmieden erforderlich sind. Ob Sie neue Legierungen erforschen oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, die überlegenen Materialeigenschaften zu erzielen, für die dieses Verfahren bekannt ist.

Lassen Sie uns besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre Projekte zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was ist die Funktion einer Labor-Tischhydraulikpresse für XRF? Maximierung der Genauigkeit bei der Analyse von Prosopis juliflora

- Was ist der Zweck einer Labor-Hydraulikpresse für LATP-Elektrolytpellets? Optimale Dichte und Leitfähigkeit erreichen

- Wie trägt eine Labor-Hydraulikpresse zur Herstellung von grünen Pellets für nanostrukturierten eutektischen Stahl bei?

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterien? Verbesserung der Ionenleitfähigkeit

- Warum wird eine Labor-Hydraulikpresse bei der Herstellung von Ti3AlC2-Vorläuferpellets benötigt?