Die Inertlufttechnik, genauer gesagt die Inertgastechnik, ist eine Reihe von Verfahren, die verwendet werden, um die reaktive Luft in einem Behälter durch ein nicht-reaktives (inertes) Gas zu ersetzen. Dies geschieht, um chemische Substanzen zu handhaben und zu lagern, die sonst mit Bestandteilen der Luft, wie Sauerstoff oder Wasserdampf, reagieren würden. Der Prozess beinhaltet typischerweise wiederholte Zyklen des Spülens des Behälters mit einem Inertgas, wie Stickstoff oder Argon, um die ursprüngliche Atmosphäre zu verdünnen und zu verdrängen.

Der Hauptzweck der Inertlufttechnik besteht nicht einfach darin, ein nicht-reaktives Gas hinzuzufügen, sondern einen Arbeitsbereich systematisch von Sauerstoff und Feuchtigkeit zu reinigen. Das Verständnis, dass dies ein Prozess der aktiven Verdrängung und Verdünnung ist, ist der Schlüssel zum Schutz empfindlicher Materialien vor unerwünschten chemischen Reaktionen.

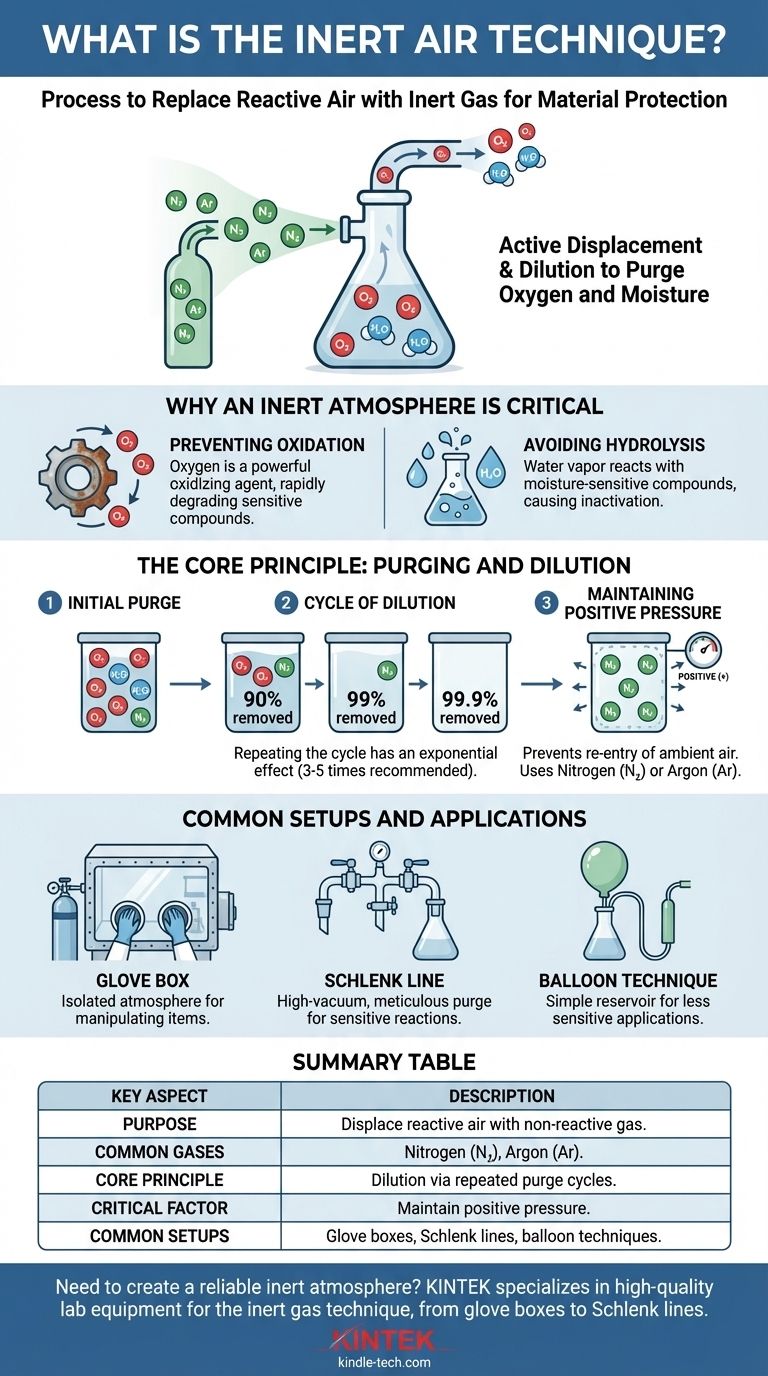

Warum eine inerte Atmosphäre entscheidend ist

Viele chemische Verbindungen reagieren empfindlich auf ihre Umgebung. Die Standardluft, in der wir arbeiten, besteht zu etwa 21 % aus Sauerstoff und enthält variable Mengen an Wasserdampf, die beide hochreaktiv sein können.

Oxidation verhindern

Sauerstoff ist ein starkes Oxidationsmittel. Luftempfindliche Verbindungen können bei Exposition schnell abgebaut oder umgewandelt werden, was Experimente ruiniert, chemische Eigenschaften verändert und manchmal gefährliche Nebenprodukte erzeugt.

Hydrolyse vermeiden

Wasserdampf kann mit feuchtigkeitsempfindlichen (hygroskopischen) Verbindungen in einem Prozess namens Hydrolyse reagieren. Dies ist besonders problematisch in der organischen und metallorganischen Chemie, wo selbst Spuren von Wasser Reagenzien inaktivieren oder unerwünschte Nebenreaktionen katalysieren können.

Das Kernprinzip: Spülen und Verdünnen

Die in der Referenz beschriebene Technik – das Aufblasen und Entleeren eines Ballons – ist eine praktische Anwendung eines grundlegenden Prinzips: der Verdünnung. Sie erzeugen kein perfektes Vakuum; Sie reduzieren methodisch die Konzentration reaktiver Gase auf ein vernachlässigbares Niveau.

Der Verdünnungszyklus

Jedes Mal, wenn Sie einen Behälter mit Inertgas spülen und entlüften, entfernen Sie einen großen Teil der ursprünglichen Luft. Die Wiederholung des Zyklus hat einen exponentiellen Effekt.

Zum Beispiel könnte ein einziger Spülvorgang 90 % des Sauerstoffs entfernen. Der zweite Spülvorgang entfernt 90 % der verbleibenden 10 %, und der dritte Spülvorgang entfernt 90 % dessen, was danach noch übrig ist. Deshalb ist das Wiederholen des Zyklus drei- bis fünfmal eine gängige Faustregel, um eine ausreichend inerte Atmosphäre zu erreichen.

Positiven Druck aufrechterhalten

Sobald die Luft verdrängt ist, besteht das Ziel darin, das Wiedereindringen zu verhindern. Dies wird durch die Aufrechterhaltung eines leichten Überdrucks des Inertgases im Behälter erreicht. Dies stellt sicher, dass bei kleinen Lecks das Inertgas austritt, anstatt dass Umgebungsluft eindringt. Ein einfacher Ballon, der an einem Kolben befestigt ist, erfüllt genau diesen Zweck.

Das richtige Gas wählen

Stickstoff (N₂) und Argon (Ar) sind die am häufigsten verwendeten Inertgase. Stickstoff ist kostengünstiger und für die meisten Anwendungen geeignet. Argon ist dichter als Luft und inerter, was es zur bevorzugten Wahl für Reaktionen mit Metallen macht, die bei hohen Temperaturen mit Stickstoff reagieren können (wie Lithium). Die Verwendung einer "trockenen" Gasqualität ist für feuchtigkeitsempfindliche Arbeiten entscheidend.

Gängige Aufbauten und Anwendungen

Obwohl das Prinzip universell ist, variiert die Anwendung je nach Empfindlichkeit der Materialien und dem Umfang der Arbeit.

Die Handschuhbox

Eine Handschuhbox ist ein versiegelter Behälter mit transparenten Scheiben und eingebauten Handschuhen, der es ermöglicht, Gegenstände in einer isolierten Atmosphäre zu manipulieren. Die Technik des Spülens mit Stickstoff, wie in der Referenz beschrieben, ist üblich, um die anfängliche inerte Umgebung zu schaffen.

Die Schlenk-Linie

Eine Schlenk-Linie ist ein Glasverteiler, der von Chemikern verwendet wird. Sie verfügt über ein Dual-Vakuum- und Inertgassystem, das es einem Chemiker ermöglicht, die Luft aus einem Kolben wiederholt mit einer Vakuumpumpe zu evakuieren und ihn dann mit einem Inertgas zu füllen, wodurch eine sehr hochwertige inerte Atmosphäre erreicht wird.

Die Ballontechnik

Für weniger empfindliche Anwendungen reicht es aus, einen Kolben einfach mit Inertgas aus einem Schlauch zu spülen und ihn dann mit einem gasgefüllten Ballon zu verschließen. Der Ballon dient als Reservoir, um einen Überdruck aufrechtzuerhalten, wenn der Kolben abkühlt oder Proben entnommen werden.

Die Kompromisse und Fallstricke verstehen

Obwohl diese Techniken leistungsfähig sind, sind sie nicht narrensicher. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Ausführung.

Es geht um Reduzierung, nicht um Eliminierung

Standard-Spültechniken reduzieren den Sauerstoff- und Feuchtigkeitsgehalt drastisch, oft auf Teile pro Million. Sie erzeugen jedoch keine perfekte, 100,00 % inerte Atmosphäre. Die endgültige Reinheit hängt von der Qualität Ihrer Dichtungen, der Reinheit Ihres Gases und der Anzahl der Spülzyklen ab.

Lecks sind der Feind

Die gesamte inerte Atmosphäre kann durch eine einzige schlecht abgedichtete Verbindung oder einen Riss im Glas sofort beeinträchtigt werden. Die Aufrechterhaltung eines sichtbaren Überdrucks (z. B. ein leicht aufgeblasener Ballon) ist Ihr bester Indikator dafür, dass das System ordnungsgemäß abgedichtet ist.

Nicht alle Materialien sind gleich

Die erforderliche Qualität der inerten Atmosphäre hängt vollständig davon ab, womit Sie arbeiten. Eine mäßig luftempfindliche organische Verbindung kann mit einem einfachen Ballon auskommen, während eine pyrophore Verbindung (die sich an der Luft spontan entzündet) einen viel strengeren Aufbau wie eine hochintegrierte Handschuhbox erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um dies effektiv anzuwenden, passen Sie die Strenge Ihrer Technik an die Empfindlichkeit Ihrer Materialien an.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Schutz mäßig empfindlicher Materialien liegt: Ein paar Spülzyklen in einem Kolben oder einer einfachen Handschuhbox, gefolgt von der Aufrechterhaltung eines Überdrucks mit einem Ballon, sind oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochreaktiver oder pyrophorer Verbindungen liegt: Ein robusteres System wie eine Schlenk-Linie oder eine hochintegrierte, kontinuierlich gespülte Handschuhbox ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer feuchtigkeitsfreien (wasserfreien) Umgebung liegt: Die Verwendung eines hochreinen, trockenen Inertgases und das sorgfältige Trocknen aller Glasgeräte vor dem Gebrauch ist ebenso entscheidend wie die Spültechnik selbst.

Letztendlich beruht die Beherrschung der Inertlufttechnik auf dem Verständnis des grundlegenden Ziels: die reaktive Atmosphäre, die uns umgibt, aktiv und systematisch zu verdrängen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Zweck | Verdrängung reaktiver Luft (O₂, H₂O) durch nicht-reaktives Gas zum Schutz empfindlicher Materialien. |

| Gängige Gase | Stickstoff (N₂) aus Kostengründen, Argon (Ar) für maximale Inertheit. |

| Kernprinzip | Verdünnung durch wiederholte Spülzyklen (3-5 Mal ist Standard), um reaktives Gas auf vernachlässigbare Mengen zu reduzieren. |

| Kritischer Faktor | Aufrechterhaltung eines Überdrucks mit Inertgas, um das Wiedereindringen von Luft in das System zu verhindern. |

| Gängige Aufbauten | Handschuhboxen, Schlenk-Linien und einfache Ballontechniken für unterschiedliche Empfindlichkeitsgrade. |

Müssen Sie eine zuverlässige inerte Atmosphäre für Ihre Laborarbeit schaffen?

KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um die Inertgastechnik zu beherrschen. Ob Sie robuste Handschuhboxen, Schlenk-Linien-Apparaturen oder hochreine Inertgase benötigen, wir haben die Lösungen, um Ihre empfindlichen Materialien vor Oxidation und Hydrolyse zu schützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine kontaminationsfreie Umgebung für Ihre wichtigsten Experimente zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Gefriertrockner bei der Verarbeitung von Cu/Ti3SiC2/C-Pulvern? Erhaltung von Reinheit und Homogenität

- Warum wird für Fe-ZTA-Cermets die Gefriertrocknung der thermischen Trocknung vorgezogen? Gewährleistung einer reinen, homogenen Slurry-Verarbeitung

- Warum ist Gefriertrocknungsanlagen im Vakuum herkömmlichen Ofentrocknungsanlagen überlegen? Schutz der Struktur von Hydrogel-Vorläufern

- Warum ist ein Vakuum-Gefriertrockner für Pflanzenextrakte unerlässlich? Erhaltung der Bioaktivität & Struktur

- Warum ein Labor-Gefriertrockner für Mikroalgen verwenden? Erhaltung der Probenintegrität für genaue Analysen