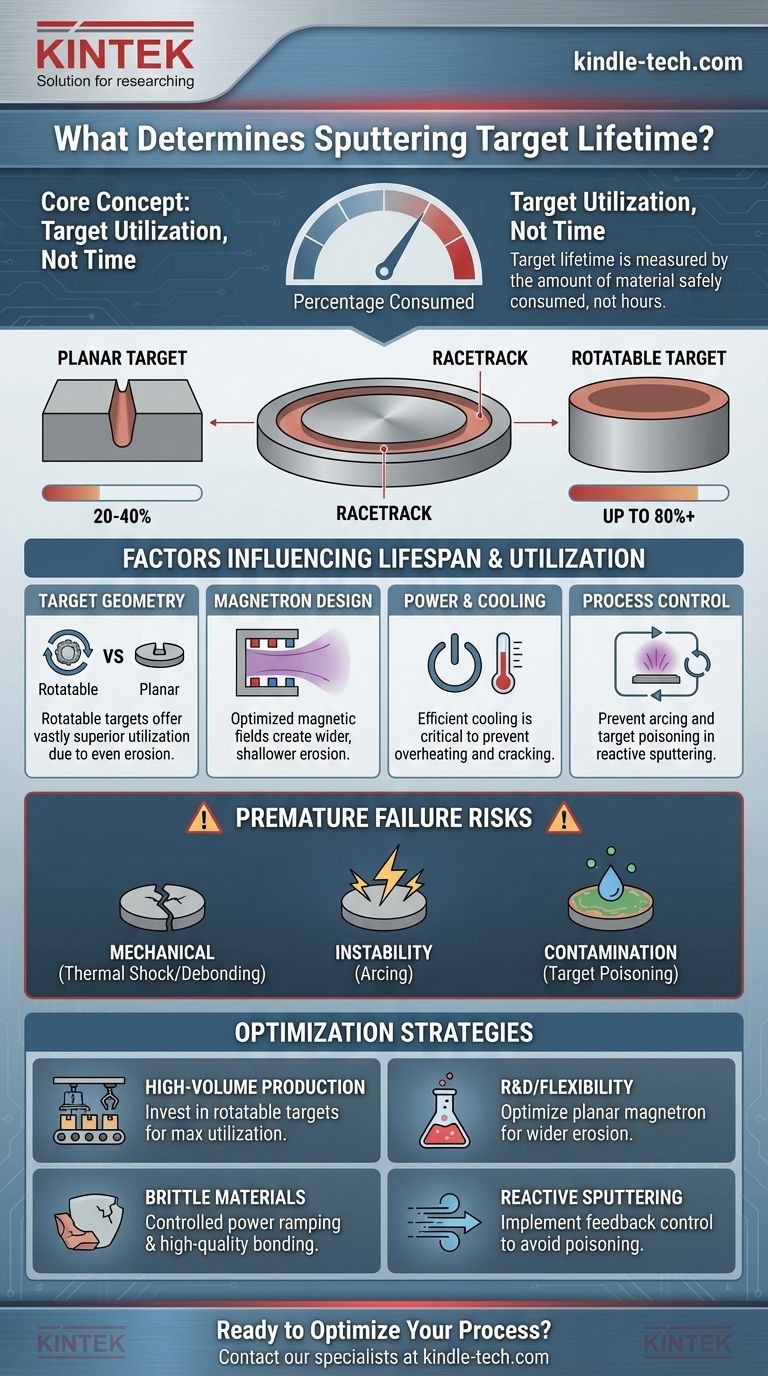

Die Lebensdauer eines Sputtertargets wird nicht in Stunden oder Tagen gemessen, sondern an der Menge des Materials, das sicher und effektiv verbraucht werden kann. Sie wird grundlegend durch eine Metrik namens Targetausnutzung bestimmt – der Prozentsatz des Targets, den Sie wegsputtern können, bevor es unbrauchbar wird. Dieser Endpunkt der Lebensdauer ist typischerweise erreicht, wenn der dünnste Punkt des Targets der Trägerplatte nahekommt, was das Risiko eines katastrophalen Systemausfalls birgt.

Die Lebensdauer eines Sputtertargets ist beendet, wenn der Materialabtrag entweder unsicher oder ineffizient wird. Die Maximierung dieser Lebensdauer bedeutet nicht, so lange wie möglich zu sputtern, sondern den Prozentsatz des nutzbaren Materials zu maximieren und gleichzeitig vorzeitige Ausfälle durch Rissbildung, Lichtbogenbildung oder Vergiftung zu verhindern.

Der primäre limitierende Faktor: Targeterosion

Das Kernkonzept, das die Lebensdauer eines Targets definiert, ist die physikalische Erosion seines Materials. Dieser Prozess ist nicht gleichmäßig über die Oberfläche des Targets verteilt.

Der "Rennbahn"-Effekt

Beim Magnetron-Sputtern werden Magnete hinter dem Target positioniert, um Elektronen in einem Magnetfeld nahe der Targetoberfläche einzuschließen.

Diese Begrenzung erhöht die Effizienz der Ionenerzeugung dramatisch, lokalisiert den Sputterprozess jedoch auf einen bestimmten Bereich. Diese konzentrierte Erosion erzeugt eine ausgeprägte Rille, die als "Rennbahn" bekannt ist.

Definition des Endes der Lebensdauer

Die Lebensdauer des Targets ist effektiv beendet, wenn der Boden dieser Rennbahnrille der Trägerplatte, an die es gebondet ist, gefährlich nahekommt.

Ein vollständiges Durchsputtern des Targets ist ein kritischer Fehler. Es kann dazu führen, dass Kühlwasser in die Vakuumkammer gelangt, wodurch das Vakuum zerstört, das System kontaminiert und möglicherweise andere teure Komponenten beschädigt werden. Daher werden Targets immer ersetzt, bevor dies geschehen kann.

Das Konzept der Targetausnutzung

Die Targetausnutzung ist die wichtigste Metrik für die Lebensdauer. Sie ist das Verhältnis des Volumens des gesputterten Materials zum anfänglichen Gesamtvolumen des Targets.

Bei standardmäßigen planaren Targets ist die Ausnutzung oft recht gering, typischerweise im Bereich von 20 % bis 40 %. Der Großteil des Materials bleibt außerhalb der tiefen Erosionsrille ungenutzt.

Faktoren, die Ausnutzung und Lebensdauer bestimmen

Mehrere Schlüsselfaktoren in Ihrem Sputtersystem und -prozess beeinflussen direkt, wie viel des Targets Sie tatsächlich verwenden können.

Targetgeometrie: Planar vs. Rotierbar

Der größte Einzelfaktor ist die Geometrie des Targets. Während planare Targets üblich sind, bieten rotierbare (oder zylindrische) Targets eine wesentlich höhere Ausnutzung.

Da rotierbare Targets zylindrisch sind und während des Sputterns rotieren, erodieren sie viel gleichmäßiger um ihren Umfang. Dies eliminiert die tiefe, lokalisierte "Rennbahn" eines planaren Targets und ermöglicht Ausnutzungsraten von bis zu 80 % oder mehr.

Magnetron-Design

Das Design des Magnetrons (die Anordnung der Magnete hinter dem Target) formt direkt das Erosionsprofil.

Ein optimiertes Magnetfeld kann das Plasma gleichmäßiger verteilen, was zu einer breiteren und flacheren Rennbahn führt. Dies erhöht direkt die Materialausnutzung und verlängert die nutzbare Lebensdauer eines planaren Targets.

Sputterleistung und Kühlung

Eine höhere Sputterleistung erhöht die Abscheiderate, beschleunigt aber auch die Targeterosion. Wichtiger ist, dass sie mehr Wärme erzeugt.

Eine effiziente Kühlung ist entscheidend, um eine Überhitzung des Targets zu verhindern. Die Verbindung zwischen dem Targetmaterial und der Kupfer-Trägerplatte muss eine ausgezeichnete Wärmeleitfähigkeit gewährleisten, um diese Wärme effektiv abzuleiten.

Ursachen für vorzeitigen Ausfall verstehen

Die Lebensdauer eines Targets kann durch andere Faktoren als den einfachen Materialverbrauch verkürzt werden. Dies sind häufige Fallstricke, die gemanagt werden müssen.

Mechanischer Ausfall: Rissbildung und Entbonden

Spröde Materialien, wie Keramiken wie Indiumzinnoxid (ITO), sind sehr anfällig für Rissbildung durch Thermoschock. Ein zu schnelles Hoch- oder Herunterfahren der Leistung kann Spannungen erzeugen, die das Target brechen lassen.

Eine schlechte Verbindung zwischen dem Targetmaterial und der Trägerplatte kann ebenfalls zu einem Ausfall führen. Wenn das Target sich entbondet, ist die Wärmeübertragung beeinträchtigt, was zu Überhitzung, Rissbildung oder inkonsistentem Sputtern führt.

Prozessinstabilität: Lichtbogenbildung

Ein Lichtbogen ist eine unkontrollierte, hochstromige elektrische Entladung auf der Targetoberfläche. Er kann durch Oberflächenkontamination, dielektrische Knötchen oder Prozessinstabilitäten verursacht werden.

Starke Lichtbogenbildung kann das Target physisch beschädigen, Gruben oder Schmelzstellen erzeugen, die den Prozess stören und sogar die Stromversorgung beschädigen können.

Chemische Kontamination: Targetvergiftung

Beim reaktiven Sputtern wird ein reaktives Gas wie Sauerstoff oder Stickstoff eingeführt, um einen Verbindungsschicht (z. B. ein Oxid oder Nitrid) abzuscheiden.

Wenn der Fluss des reaktiven Gases im Verhältnis zur Sputterrate zu hoch ist, kann sich eine isolierende Verbindungsschicht auf der Targetoberfläche selbst bilden. Dies wird als "Targetvergiftung" bezeichnet und kann den Sputterprozess drastisch reduzieren oder vollständig stoppen, wodurch das Target unbrauchbar wird, bis es gereinigt ist.

Wie Sie dies auf Ihr Projekt anwenden können

Die Maximierung der Targetlebensdauer erfordert ein klares Verständnis Ihres primären Ziels. Verwenden Sie diese Richtlinien, um Ihre Strategie zu informieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in der Großserienproduktion liegt: Investieren Sie in ein System, das rotierbare Targets verwendet, um die höchstmögliche Materialausnutzung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prozessflexibilität liegt: Planare Targets sind geeignet, aber arbeiten Sie an der Optimierung Ihres Magnetron-Designs, um ein breiteres, gleichmäßigeres Erosionsprofil zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern spröder Materialien (z. B. Keramiken) liegt: Priorisieren Sie eine kontrollierte Leistungsrampe und stellen Sie eine hochwertige Verbindung zur Trägerplatte sicher, um Rissbildung durch thermische Spannungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem reaktiven Sputtern liegt: Implementieren Sie ein Rückkopplungsregelsystem, um knapp unterhalb des "vergifteten Modus" zu arbeiten und Ihre Abscheiderate zu maximieren, ohne die Targetoberfläche zu kontaminieren.

Letztendlich ist die Verlängerung der Targetlebensdauer eine Funktion der Kontrolle des Zusammenspiels zwischen Ihrem Material, Ihrer Hardware und Ihren Prozessparametern.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Targetlebensdauer | Wichtige Erkenntnis |

|---|---|---|

| Targetgeometrie | Hoch | Rotierbare Targets bieten bis zu 80 % Ausnutzung gegenüber 20-40 % bei planaren Targets. |

| Magnetron-Design | Mittel | Optimierte Magnetfelder erzeugen eine breitere, flachere Erosion für eine längere Lebensdauer. |

| Sputterleistung & Kühlung | Mittel | Höhere Leistung beschleunigt die Erosion; effiziente Kühlung verhindert Überhitzung und Rissbildung. |

| Prozesskontrolle | Hoch | Verhindert vorzeitigen Ausfall durch Lichtbogenbildung oder Targetvergiftung beim reaktiven Sputtern. |

Bereit, Ihren Sputterprozess zu optimieren und die Lebensdauer des Targets zu verlängern?

Ob Ihre Priorität auf hoher Kosteneffizienz bei Großserienproduktion mit rotierbaren Targets liegt oder auf präziser F&E-Kontrolle mit planaren Targets, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Sputteranforderungen Ihres Labors zu erfüllen. Unsere Spezialisten können Ihnen helfen, die richtige Targetgeometrie auszuwählen und Ihre Prozessparameter zu optimieren, um die Materialausnutzung zu maximieren und vorzeitige Ausfälle zu verhindern.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien die Zuverlässigkeit und Kosteneffizienz Ihres Abscheidungsprozesses verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Tragbarer digitaler Laborautoklav für Sterilisationsdruck

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

Andere fragen auch

- Welcher Ofen wird bei hohen Temperaturen eingesetzt? Passen Sie Ihren Prozess an die richtige Hochtemperaturlösung an

- Was sind die Vorteile des RF-Sputterns gegenüber dem DC-Sputtern? Erzielen Sie überlegene Dünnschichten für fortschrittliche Anwendungen

- Was sind die Schritte der Probenvorbereitung? Mahlen, Pressen und Sintern für perfekte Ergebnisse

- Was ist die Funktion des Einsatzes eines Labor-Elektrotrockenschranks für Fe-Cr-Mn-Mo-N-Legierungen? Gewährleistung von Sicherheit und Präzision

- Was sind schnelle Sintertechniken? Schalten Sie eine schnellere, stärkere Materialproduktion frei

- Welche Rolle spielt die Konstantstrom- und Konstantdruckpumpe bei der Kernflutung? Master Deep Granite Stimulation

- Welche Temperatur sollte der Rotavapor haben? Beherrschen Sie die Delta-20-Regel für eine sichere und effiziente Lösungsmittelentfernung

- Was sind die häufigsten Arten der Wärmebehandlung? Glühung, Härten, Vergüten & mehr