Im Wesentlichen erzeugt HF-Leistung Plasma, indem ein schnell wechselndes elektrisches Feld genutzt wird, um freie Elektronen in einem Gas zu beschleunigen. Diese energiereichen Elektronen kollidieren mit neutralen Gasatomen und schlagen in einem kaskadierenden Ionisationsprozess weitere Elektronen heraus. Dieser Lawineneffekt wandelt das elektrisch isolierende Gas schnell in einen quasi-neutralen, leitfähigen Materiezustand um, der als Plasma bekannt ist.

Das Kernprinzip ist die kontinuierliche und effiziente Energieübertragung von einem oszillierenden HF-Feld auf die Elektronenpopulation eines Gases. Im Gegensatz zu einem Gleichfeld ermöglicht die Wechselnatur der HF-Leistung den Elektronen, Energie zu gewinnen, ohne sofort an einer Elektrode verloren zu gehen. Dies ermöglicht die Erzeugung stabiler Plasmen mit hoher Dichte, selbst bei sehr niedrigem Druck.

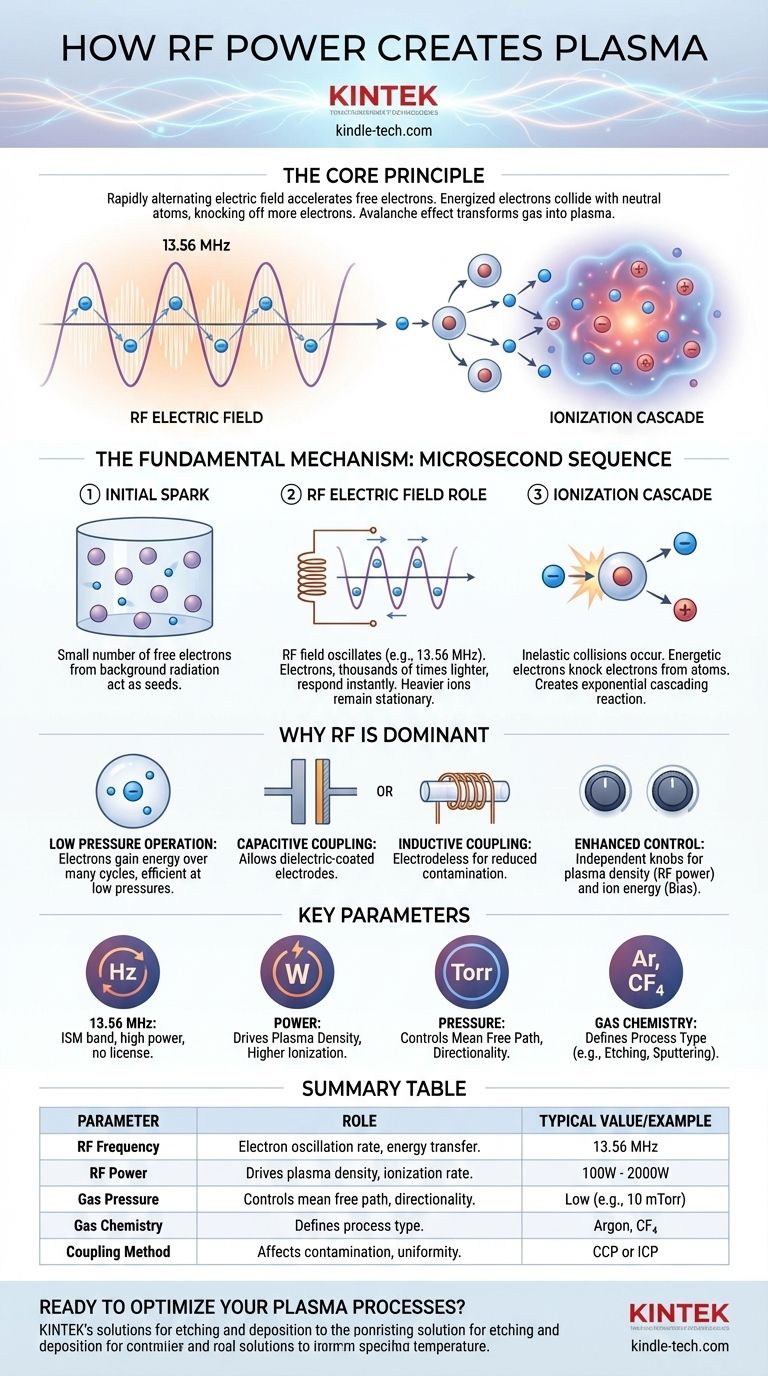

Der grundlegende Mechanismus: Vom Gas zum Plasma

Um zu verstehen, wie HF-Leistung funktioniert, müssen wir den Prozess in eine Abfolge von Ereignissen zerlegen, die in Mikrosekunden ablaufen. Der gesamte Mechanismus ist ein Gleichgewicht zwischen Energieinjektion und Teilchenwechselwirkungen.

Der anfängliche Funke: Freie Elektronen

Selbst in einem reinen, neutralen Gas existiert immer eine geringe Anzahl freier Elektronen und Ionen, die durch natürliche Hintergrundstrahlung erzeugt werden. Diese verstreuten geladenen Teilchen sind die „Keime“ für das Plasma. Ohne sie könnte der Prozess nicht beginnen.

Die Rolle des HF-Elektrischen Feldes

Wenn HF-Leistung auf eine Kammer aufgebracht wird (typischerweise über Elektroden oder eine Antennenspule), erzeugt sie ein sich schnell oszillierendes elektrisches Feld. Bei einer gängigen Frequenz wie 13,56 MHz kehrt dieses Feld über 13 Millionen Mal pro Sekunde seine Richtung um.

Anstatt wie bei einem Gleichfeld in eine Richtung gezogen zu werden, werden die freien Elektronen schnell hin und her beschleunigt. Da Elektronen tausendmal leichter sind als Ionen, reagieren sie fast augenblicklich auf das sich ändernde Feld, während die schwereren Ionen nahezu unbeweglich bleiben.

Die Ionisationskaskade

Während ein Elektron oszilliert, gewinnt es kinetische Energie aus dem Feld. Wenn dieses hochenergetische Elektron mit einem neutralen Gasatom kollidiert, kann eines von zwei Dingen passieren:

- Elastische Kollision: Das Elektron prallt ab, ändert seine Richtung, behält aber den größten Teil seiner Energie bei.

- Inelastische Kollision: Wenn das Elektron über genügend Energie verfügt (die das Ionisationspotenzial des Atoms übersteigt), schlägt es ein Elektron aus dem Atom heraus.

Diese inelastische Kollision ist das Schlüsselereignis. Sie führt zu einem positiven Ion und zwei freien Elektronen. Diese beiden Elektronen werden nun ebenfalls vom HF-Feld beschleunigt und ionisieren weitere Atome. Dies erzeugt eine exponentielle, kaskadierende Reaktion, die die Dichte der geladenen Teilchen schnell erhöht.

Erreichen eines stationären Zustands

Diese Ionisationslawine setzt sich nicht unbegrenzt fort. Sie wird durch Verlustmechanismen ausgeglichen, hauptsächlich durch die Rekombination geladener Teilchen zu neutralen Atomen oder durch Kollisionen mit den Kammerwänden. Ein stabiles Plasma wird erreicht, wenn die Ionisationsrate der Verlustrate entspricht.

Warum HF die dominierende Wahl für die Plasmagenerierung ist

Obwohl andere Methoden wie Gleichstromentladungen existieren, hat sich HF aus mehreren entscheidenden Gründen zum Industriestandard für die meisten Hightech-Anwendungen entwickelt.

Betrieb bei niedrigem Druck

HF-Felder sind außergewöhnlich effektiv bei der Aufrechterhaltung von Plasma bei niedrigem Druck (Vakuum). Die oszillierenden Elektronen können über viele Zyklen Energie aufnehmen, was bedeutet, dass sie keine weite Strecke zurücklegen müssen, um energiereich genug für die Ionisierung eines Atoms zu werden. Dies ist entscheidend für die Halbleiterfertigung, wo lange mittlere freie Weglängen für das gerichtete Ätzen erforderlich sind.

Isolierende Materialien und Elektroden

Eine Gleichstromentladung erfordert leitfähige Elektroden innerhalb des Plasmas, die absputtern und Verunreinigungen einbringen können. HF-Leistung kann kapazitiv oder induktiv gekoppelt werden.

- Kapazitive Kopplung ermöglicht die Beschichtung von Elektroden mit einem dielektrischen Material.

- Induktive Kopplung ermöglicht „elektrodenlose“ Plasmen, bei denen die Leistung durch ein dielektrisches Fenster (wie ein Quarzrohr) übertragen wird, wodurch eine Hauptquelle für Kontaminationen entfällt.

Verbesserte Prozesskontrolle

HF-Systeme bieten unabhängige Stellknöpfe zur Steuerung kritischer Plasma-Parameter. Die HF-Leistung bestimmt hauptsächlich die Plasmadichte (die Anzahl der Ionen und Elektronen), während eine separate HF- oder Gleichstromvorspannung, die an das Substrat angelegt wird, die Ionenenergie, mit der Ionen auf eine Oberfläche treffen, unabhängig steuern kann. Diese Entkopplung ist entscheidend für die Abstimmung moderner Fertigungsprozesse.

Verständnis der Kompromisse und Schlüsselparameter

Die Steuerung eines HF-Plasmprozesses erfordert ein tiefes Verständnis mehrerer zusammenhängender Variablen. Die Änderung eines Parameters wirkt sich fast immer auf andere aus.

Frequenz: Der 13,56-MHz-Standard

Die am häufigsten verwendete Frequenz ist 13,56 MHz. Dies liegt nicht an einem magischen physikalischen Grund, sondern an einem praktischen: Es handelt sich um ein ausgewiesenes ISM-Band (Industrie, Wissenschaft und Medizin), was bedeutet, dass es bei hoher Leistung ohne Lizenz genutzt werden kann und nicht mit dem Funkverkehr interferiert. Andere Frequenzen werden für spezifische Auswirkungen auf die Plasma-Chemie und die Energie des Ionenbeschusses verwendet.

Leistung: Der Treiber der Dichte

Die Erhöhung der angelegten HF-Leistung erhöht direkt die für die Elektronen verfügbare Energie. Dies führt zu einer höheren Ionisationsrate und folglich zu einer höheren Plasmadichte. In der Fertigung bedeutet eine höhere Dichte typischerweise eine schnellere Prozessrate (z. B. schnelleres Ätzen oder Abscheiden).

Druck: Die mittlere freie Weglänge

Der Gasdruck bestimmt die Dichte der neutralen Atome.

- Hoher Druck: Mehr Atome, mehr Kollisionen und eine kürzere mittlere freie Weglänge. Dies führt zu energieärmeren Elektronen und mehr Streuung, wodurch Prozesse weniger gerichtet werden.

- Niedriger Druck: Weniger Atome und eine längere mittlere freie Weglänge. Dies ermöglicht es den Elektronen, zwischen den Kollisionen mehr Energie aufzunehmen, und erlaubt es den Ionen, mit weniger richtungsändernden Kollisionen auf eine Oberfläche zu treffen, was zu hochgradig anisotropem (vertikalem) Ätzen führt.

Gasmischung: Das Prozessrezept

Die Art des verwendeten Gases ist grundlegend. Ein Inertgas wie Argon (Ar) wird oft für physikalische Prozesse wie Sputtern verwendet. Chemisch reaktive Gase (z. B. CF₄, SF₆, Cl₂) werden verwendet, um spezifische Ionen und Radikale zu erzeugen, die ein chemisches Ätzen auf einem Substrat durchführen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen verschiedenen HF-Plasmaquellen hängt vollständig von der beabsichtigten Anwendung und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf anisotropem Ätzen mit präziser Ionenenergiekontrolle liegt (z. B. RIE in der Chipfertigung): Eine kapazitiv gekoppelte Plasmaquelle (CCP) ist die Standardwahl, da sie auf natürliche Weise eine Gleichstrom-Selbstvorspannung entwickelt, die Ionen effektiv zur Substratoberfläche beschleunigt.

- Wenn Ihr Hauptaugenmerk auf hochratiger, schadensarmer Verarbeitung mit minimaler Kontamination liegt (z. B. tiefes Siliziumätzen oder hochwertige Abscheidung): Eine induktiv gekoppelte Plasmaquelle (ICP) ist überlegen, da sie extrem dichte Plasmen ohne interne Elektroden erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf großflächiger Oberflächenbehandlung oder Reinigung liegt, bei der die Kosten ein wichtiger Faktor sind: Ein einfacheres CCP-System oder eine HF-Quelle mit niedrigerer Frequenz bietet oft die kostengünstigste und robusteste Lösung.

Indem Sie verstehen, wie HF-Energie in ein Gas eingekoppelt wird, um ein Plasma zu erzeugen und aufrechtzuerhalten, erhalten Sie direkte Kontrolle über die Grundlage Ihres Prozesses.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Plasmagenerierung | Typischer Wert/Beispiel |

|---|---|---|

| HF-Frequenz | Bestimmt die Oszillationsrate der Elektronen; beeinflusst die Energieübertragungseffizienz. | 13,56 MHz (Standard-ISM-Band) |

| HF-Leistung | Steuert die Plasmadichte; höhere Leistung erhöht die Ionisationsrate. | Variiert je nach Anwendung (z. B. 100 W - 2000 W) |

| Gasdruck | Steuert die mittlere freie Weglänge; beeinflusst die Kollisionshäufigkeit und Richtungsabhängigkeit. | Niedriger Druck (z. B. 10 mTorr) für anisotropes Ätzen |

| Gasmischung | Definiert den Prozess (z. B. Ätzen mit CF₄, Sputtern mit Argon). | Argon für physikalische Prozesse; CF₄ für chemisches Ätzen |

| Kopplungsmethode | Beeinflusst das Kontaminationsrisiko und die Plasmauniformität (kapazitiv vs. induktiv). | Kapazitiv gekoppeltes Plasma (CCP) oder Induktiv gekoppeltes Plasma (ICP) |

Bereit, Ihre Plasma-Prozesse zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich HF-Plasma-Systemen für Ätzen, Abscheidung und Oberflächenbehandlung. Ob Sie präzises anisotropes Ätzen für Halbleiter oder kontaminationsfreies Plasma für die Forschung benötigen, unsere Lösungen bieten unübertroffene Kontrolle und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und Ihre Laborfähigkeiten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden