Der definierende Unterschied zwischen einer Kugelmühle und einer Stangenmühle liegt in ihren Mahlmedien. Eine Kugelmühle verwendet Stahlkugeln, um Material zu zerkleinern, während eine Stangenmühle Stahlstangen verwendet. Diese scheinbar einfache Unterscheidung führt zu erheblichen Unterschieden in ihrer internen Mahlwirkung, der Endpartikelgröße, die sie erzeugen, und den Anwendungen, für die sie am besten geeignet sind.

Die Wahl zwischen einer Stangenmühle und einer Kugelmühle ist im Grunde eine Wahl zwischen grobem, gleichmäßigem Mahlen und feinem, ungleichmäßigem Mahlen. Stangenmühlen eignen sich hervorragend zur Erzeugung einer konsistenten Partikelgröße mit minimalen Feinanteilen, während Kugelmühlen darauf ausgelegt sind, Material zu einem sehr feinen Pulver zu zerkleinern.

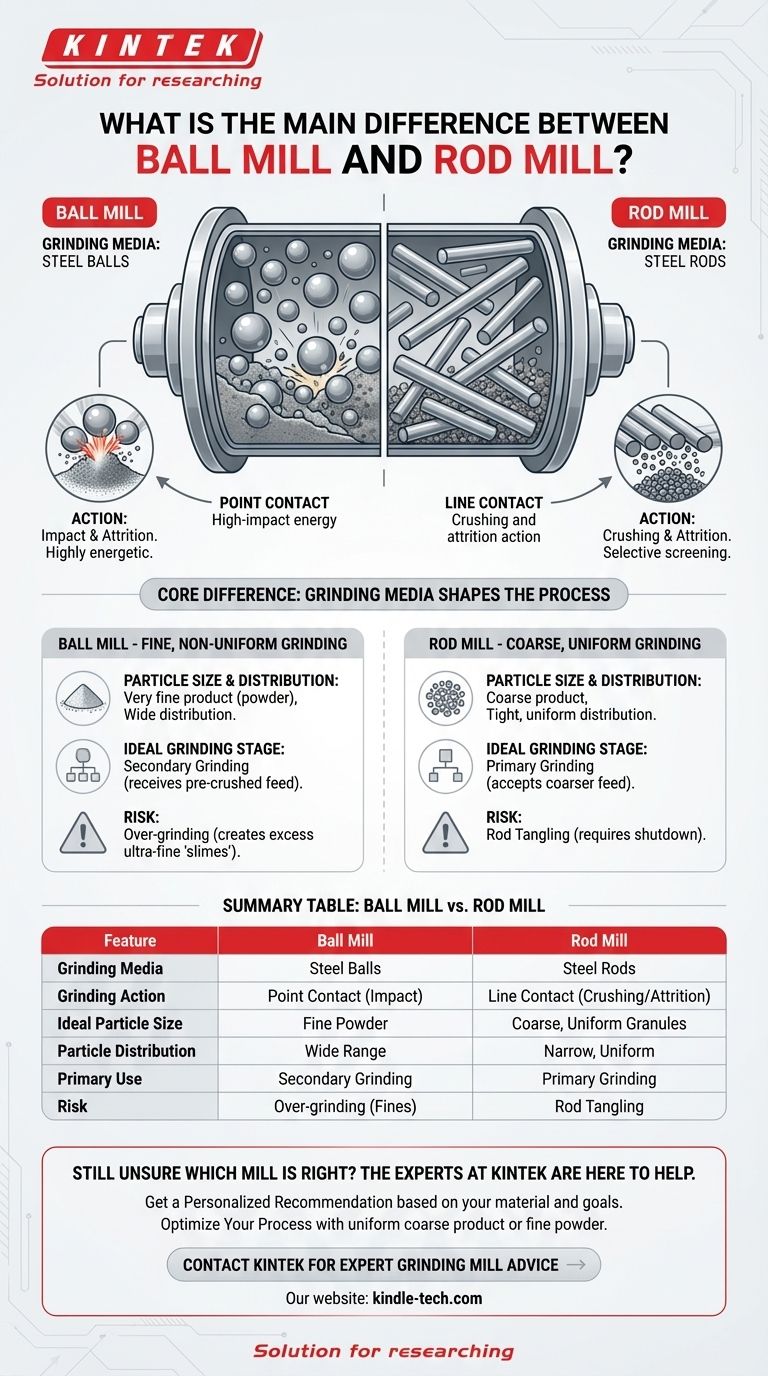

Wie das Mahlmedium den Prozess gestaltet

Die Form des Mahlmediums – eine Kugel im Vergleich zu einem Zylinder – verändert die Physik im Inneren der Mühle vollständig. Dies bestimmt die Effizienz, den Durchsatz und den idealen Anwendungsfall für jede Maschine.

Der Punktkontakt einer Kugelmühle

In einer Kugelmühle sind die Mahlmedien Kugeln. Wenn sich die Mühle dreht, kaskadieren und rollen diese Kugeln und erzeugen unzählige Punkte mit hoher Aufprallwirkung.

Dieser Punktkontakt ist sehr energiereich und wirkt wie eine riesige Anzahl winziger Hammerschläge. Er ist außergewöhnlich wirksam beim Pulverisieren von Material zu sehr feinen Partikeln.

Da die Wirkung etwas zufällig ist und auf dem Aufprall beruht, neigen Kugelmühlen dazu, eine breite Verteilung der Partikelgrößen zu erzeugen, einschließlich einer erheblichen Menge an ultrafeinem Pulver. Die Vielseitigkeit dieser Methode erklärt, warum viele spezialisierte Typen existieren, von kleinen Planeten- und Mischmühlen bis hin zu großen horizontalen Walzenmühlen.

Der Linienkontakt einer Stangenmühle

In einer Stangenmühle sind die Mahlmedien lange Stahlstangen. Wenn sich die Mühle dreht, werden diese Stangen angehoben und fallen dann in nahezu paralleler Ausrichtung, wodurch ein Linienkontakt mit dem Material entsteht.

Dieser Linienkontakt ist eine Zerkleinerungs- und Abriebwirkung, keine Hochwirkung. Die Stangen erzeugen eine Siebwirkung, bei der größere Partikel am Zuführungsende der Mühle die meiste Mahlenergie erhalten, während kleinere Partikel durch die Lücken zwischen den Stangen hindurchgehen.

Diese inhärente Klassifizierungswirkung ist die größte Stärke der Stangenmühle. Sie widersteht auf natürliche Weise dem Übermahlen und erzeugt ein Produkt mit einer viel engeren, gleichmäßigeren Partikelgrößenverteilung.

Vergleich von Leistung und Anwendungen

Der Unterschied in der Mahlwirkung führt direkt zu unterschiedlichen Ergebnissen und Rollen innerhalb eines Verarbeitungskreislaufs.

Partikelgröße und Verteilung

Eine Kugelmühle ist die klare Wahl für die Herstellung eines sehr feinen Produkts, oft eines Pulvers. Die Partikelgrößenverteilung wird jedoch breit sein.

Eine Stangenmühle wird zur Herstellung eines gröberen Produkts mit einer engen, gleichmäßigen Partikelgrößenverteilung eingesetzt. Sie ist sehr effektiv bei der Minimierung der Entstehung extremer Feinanteile (oft als „Schlämme“ bezeichnet).

Ideale Zuführung und Mahlstufe

Stangenmühlen werden oft als primäre Mahlanlage eingesetzt. Sie können gröberes Zufuhrmaterial aufnehmen und es effizient in ein konsistentes Produkt umwandeln, das ideal für die nächste Verarbeitungsstufe ist.

Kugelmühlen werden typischerweise als sekundäre Mahlanlagen eingesetzt. Sie arbeiten am besten, wenn sie mit vorzerkleinertem, relativ konsistentem Material beschickt werden, das sie dann auf ihre endgültige, feine Spezifikation reduzieren.

Verständnis der Kompromisse und Nuancen

Die Wahl zwischen diesen Mühlen erfordert das Verständnis ihrer betrieblichen Einschränkungen und wo sie versagen können.

Das Risiko des Übermahlens

Der Hauptkompromiss bei einer Kugelmühle ist das Risiko des Übermahlens. Die intensive, unspezifische Wirkung kann einen Überschuss an ultrafeinen Partikeln erzeugen. Bei Prozessen wie der Mineralflotation können diese Schlämme die Rückgewinnungsraten beeinträchtigen.

Das Risiko von Stangenverwicklungen

Stangenmühlen haben ein kritisches Betriebsrisiko: Stangenverwicklungen. Wenn die Mühle falsch betrieben wird oder die Zufuhrrate inkonsistent ist, können sich die Stahlstangen zu einer Masse verwickeln, was einen schwierigen und zeitaufwändigen Stillstand zur Beseitigung erzwingt.

Mühlendimensionen und Kapazität

Für beide Mühlentypen gilt ein allgemeines Prinzip: Der Durchmesser der Mühle bestimmt die Mahlleistung (die Energie des Aufpralls oder der Zerkleinerung), während die Länge der Mühle hauptsächlich die Kapazität und die Verweilzeit beeinflusst. Deshalb können kleine Labormühlen Formulierungen effektiv testen, indem sie den Durchmesser einer vollwertigen Mühle nachbilden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Endprodukts und Ihrem gesamten Prozessablauf bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines groben, gleichmäßigen Produkts mit minimalen Feinanteilen liegt: Eine Stangenmühle ist aufgrund ihrer selektiven Linienkontakt-Mahlwirkung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die feinste mögliche Partikelgröße (ein Pulver) zu erreichen: Die Kugelmühle ist der Industriestandard und bietet Hochschlagmahlung für maximale Größenreduzierung.

- Wenn Sie einen mehrstufigen Mahlkreislauf entwerfen: Ziehen Sie in Betracht, eine Stangenmühle für die erste Stufe zu verwenden, um eine konsistente Zuführung für eine sekundäre Kugelmühle vorzubereiten, die dann das Feinmahlen durchführt.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen Punkt- und Linienkontakt der Schlüssel zur Auswahl der richtigen Mühle für Ihr spezifisches Zerkleinerungsziel.

Zusammenfassungstabelle:

| Merkmal | Kugelmühle | Stangenmühle |

|---|---|---|

| Mahlmedium | Stahlkugeln | Stahlstangen |

| Mahlwirkung | Punktkontakt (Aufprall) | Linienkontakt (Zerkleinerung/Abrasion) |

| Ideale Partikelgröße | Feines Pulver | Grobe, gleichmäßige Granulate |

| Partikelverteilung | Breiter Bereich | Eng, gleichmäßig |

| Hauptverwendung | Sekundärmahlung | Primärmahlung |

| Risiko | Übermahlen (Feinanteile) | Stangenverwicklung |

Immer noch unsicher, welche Mühle für Ihren Prozess geeignet ist?

Die Auswahl der richtigen Mahlanlage ist entscheidend, um Ihre Zielpartikelgröße zu erreichen und die betriebliche Effizienz zu maximieren. Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Mühlen, die auf Ihr spezifisches Material und Ihre Anwendung zugeschnitten sind.

- Holen Sie sich eine persönliche Empfehlung: Unser technisches Team kann Ihr Material und Ihre Mahlziele analysieren, um die ideale Mühle für Ihre Bedürfnisse zu empfehlen.

- Optimieren Sie Ihren Prozess: Stellen Sie sicher, dass Sie das gleichmäßige grobe Produkt einer Stangenmühle oder das feine Pulver einer Kugelmühle erhalten, ohne die üblichen betrieblichen Fallstricke.

Kontaktieren Sie uns noch heute über unser untenstehendes Formular, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEKs Lösungen die Fähigkeiten und Ergebnisse Ihres Labors verbessern können.

Kontaktieren Sie KINTEK für eine fachkundige Beratung zu Mahlanlagen

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität