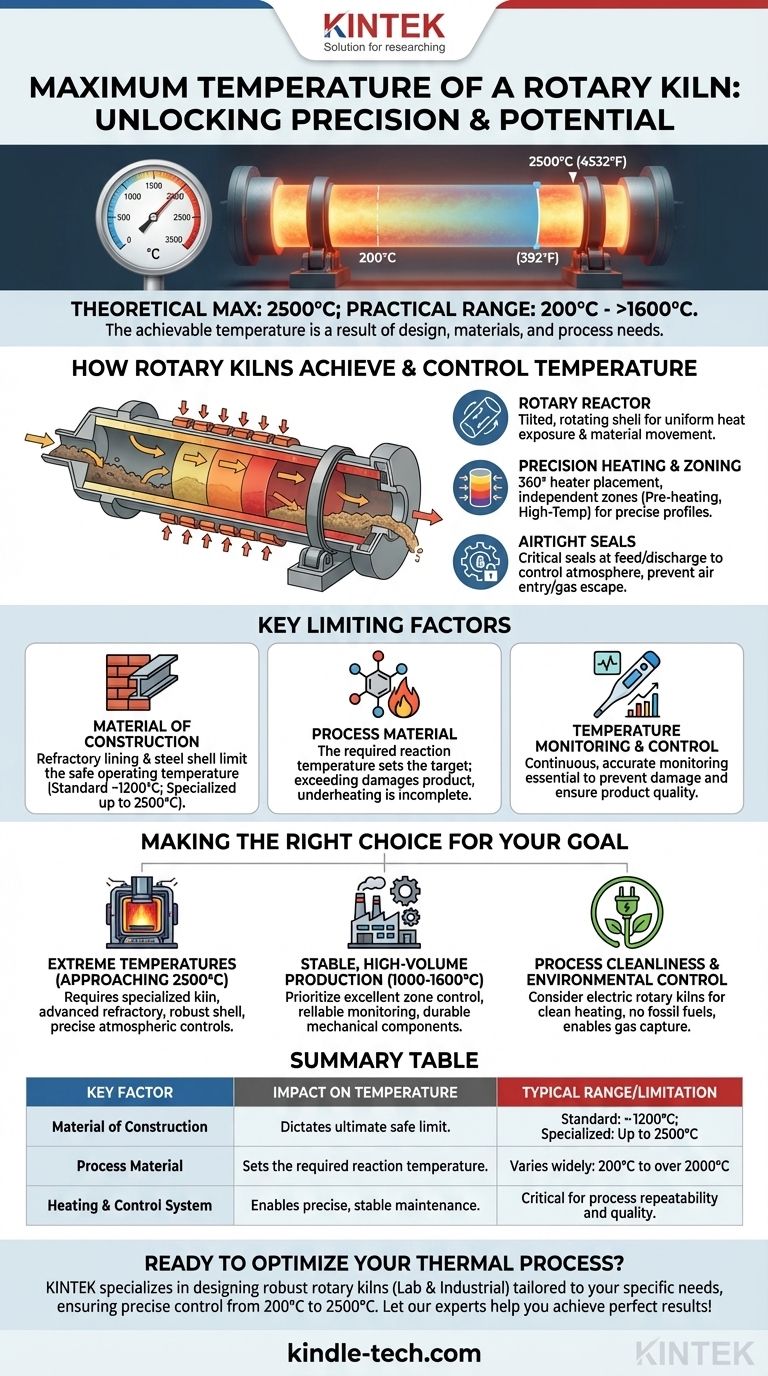

Grundsätzlich kann ein Drehrohrofen so konstruiert werden, dass er Temperaturen von bis zu 2500°C (4532°F) erreicht. Dieser Wert stellt jedoch die Obergrenze für spezialisierte Anwendungen dar, während die meisten industriellen Prozesse in einem weiten Bereich arbeiten, beginnend bei einem Tiefstwert von 200°C (392°F). Die erreichbare Temperatur in einem bestimmten Ofen ist ein direktes Ergebnis seiner Konstruktion, der verwendeten Baumaterialien und der thermischen Anforderungen des zu verarbeitenden Materials.

Obwohl die theoretische Temperaturobergrenze eines Drehrohrofens hoch ist, ist die praktische und effektive Betriebstemperatur keine einzelne Zahl. Sie ist ein sorgfältig kontrollierter Parameter, der durch die physikalischen Grenzen des Ofens und die genauen thermodynamischen Anforderungen Ihres spezifischen industriellen Prozesses bestimmt wird.

Wie Drehrohröfen Temperaturen erreichen und kontrollieren

Ein Drehrohrofen ist im Grunde eine thermische Verarbeitungsmaschine. Seine Fähigkeit, präzise, hohe Temperaturen zu erreichen und aufrechtzuerhalten, ergibt sich aus seiner Kerngestaltung und einem System integrierter Komponenten, die zusammenarbeiten.

Die zentrale Rolle des Drehreaktors

Das Herzstück des Systems ist der Drehreaktor – ein langer, zylindrischer Mantel, der in einem leichten Winkel geneigt ist. Diese Drehung und Neigung stellen sicher, dass das Material kontinuierlich von der Beschickungsseite zur Austragsseite gewälzt wird, was eine gleichmäßige Wärmeeinwirkung fördert.

Diese Konstruktion ist darauf ausgelegt, spezifische chemische Reaktionen oder Phasenübergänge voranzutreiben, die aus kinetischen oder thermodynamischen Gründen erhebliche thermische Energie erfordern.

Präzise Erwärmung und Zonierung

Moderne Öfen nutzen fortschrittliche Heizsteuerungen. Eine 360°-Heizkörperplatzierung ermöglicht eine außergewöhnlich gleichmäßige Wärmeübertragung in das Materialbett.

Darüber hinaus ist der Ofen oft in verschiedene Zonen unterteilt, wie z. B. eine Vorwärmzone und eine Hochtemperatur-Heizzone. Jede Zone kann unabhängig in ihrer Temperatur eingestellt und geregelt werden, was ein präzises Heizprofil ermöglicht, das den genauen Anforderungen des Prozesses entspricht.

Die Bedeutung von luftdichten Dichtungen

Bei hohen Temperaturen ist die Kontrolle der Prozessatmosphäre von entscheidender Bedeutung. Hochwertige Dichtungen an der Beschickungs- und Austragsseite sind unerlässlich, um zu verhindern, dass unerwünschte Luft in den Ofen gelangt oder Prozessgase entweichen.

Diese Luftdichtheit gewährleistet Prozessstabilität, verhindert die Verteilung von Rohmaterial und ist entscheidend für Anwendungen, die eine inerte oder spezifisch reaktive Atmosphäre erfordern.

Verständnis der wichtigsten begrenzenden Faktoren

Die maximale Betriebstemperatur hängt weniger von einer theoretischen Zahl ab als vielmehr von den praktischen Einschränkungen des Systems. Mehrere Faktoren bestimmen die sichere und effektive Temperaturgrenze.

Baumaterial

Die ultimative Temperaturgrenze eines jeden Ofens wird durch die Materialien bestimmt, aus denen er gebaut ist. Der äußere Stahlmantel und, was noch wichtiger ist, die innere feuerfeste Auskleidung müssen der Zieltemperatur ohne mechanisches Versagen oder chemische Zersetzung standhalten. Spezialisierte Hochtemperaturanwendungen erfordern fortschrittliche feuerfeste Materialien.

Das zu verarbeitende Material

Der Prozess diktiert die Temperatur, nicht umgekehrt. Das Ziel ist es, das Produkt auf den optimalen Punkt zu erhitzen, der für die gewünschte Reaktion erforderlich ist, sei es Kalzinierung, Sintern oder Reduktion. Eine Überschreitung dieser Temperatur kann das Produkt beschädigen, während das Nichterreichen zu einem unvollständigen Prozess führt.

Temperaturüberwachung und -regelung

Das Erreichen hoher Temperaturen ist nutzlos, wenn man sie nicht kontrollieren kann. Eine kontinuierliche und genaue Temperaturüberwachung ist für eine stabile Produktion unerlässlich. Jede Abweichung von der optimalen Temperaturkurve muss umgehend erkannt und korrigiert werden, um Schäden am Ofen oder Qualitätsverluste des Produkts zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die „maximale Temperatur“, um die Sie sich kümmern sollten, ist diejenige, die Ihren spezifischen Prozess sicher und effizient optimiert. Nutzen Sie diese Richtlinien, um Ihre Anforderungen zu formulieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen zu erreichen (nahe 2500°C): Sie benötigen einen hochspezialisierten Ofen mit fortschrittlichen feuerfesten Materialien, einer robusten Mantelkonstruktion und präzisen Atmosphärenkontrollen.

- Wenn Ihr Hauptaugenmerk auf stabiler, großvolumiger Produktion liegt (z. B. 1000–1600°C): Priorisieren Sie ein System mit ausgezeichneter Zonensteuerung, zuverlässiger Temperaturüberwachung und langlebigen mechanischen Komponenten wie Laufringen und Tragrollen.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit und Umweltkontrolle liegt: Ziehen Sie einen elektrischen Drehrohrofen in Betracht, der eine saubere Heizalternative zu fossilen Brennstoffen bietet und die Erfassung von Prozessgasen wie CO2 ermöglicht.

Letztendlich ist die richtige Temperatur diejenige, die präzise gesteuert wird, um die spezifischen kinetischen und thermodynamischen Anforderungen Ihres Materials zu erfüllen.

Zusammenfassungstabelle:

| Hauptfaktor | Auswirkung auf die Temperatur | Typischer Bereich / Begrenzung |

|---|---|---|

| Baumaterial | Bestimmt die ultimative sichere Betriebsgrenze. | Standardöfen: ~1200°C; Spezialöfen: Bis zu 2500°C. |

| Prozessmaterial | Die erforderliche Reaktionstemperatur legt das Ziel fest. | Variiert stark, von 200°C bis über 2000°C. |

| Heiz- & Kontrollsystem | Ermöglicht präzise, stabile Temperaturhaltung. | Entscheidend für Prozesswiederholbarkeit und Produktqualität. |

Bereit, Ihren thermischen Prozess zu optimieren? Die richtige Drehrohrofen-Temperatur ist entscheidend für den Erfolg Ihres Produkts. KINTEK ist spezialisiert auf die Entwicklung und Lieferung robuster Labor- und Industrie-Drehrohröfen, die auf Ihre spezifischen Material- und Temperaturanforderungen zugeschnitten sind und eine präzise Steuerung von 200°C bis 2500°C gewährleisten. Lassen Sie sich von unseren Experten helfen, perfekte Ergebnisse zu erzielen – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen