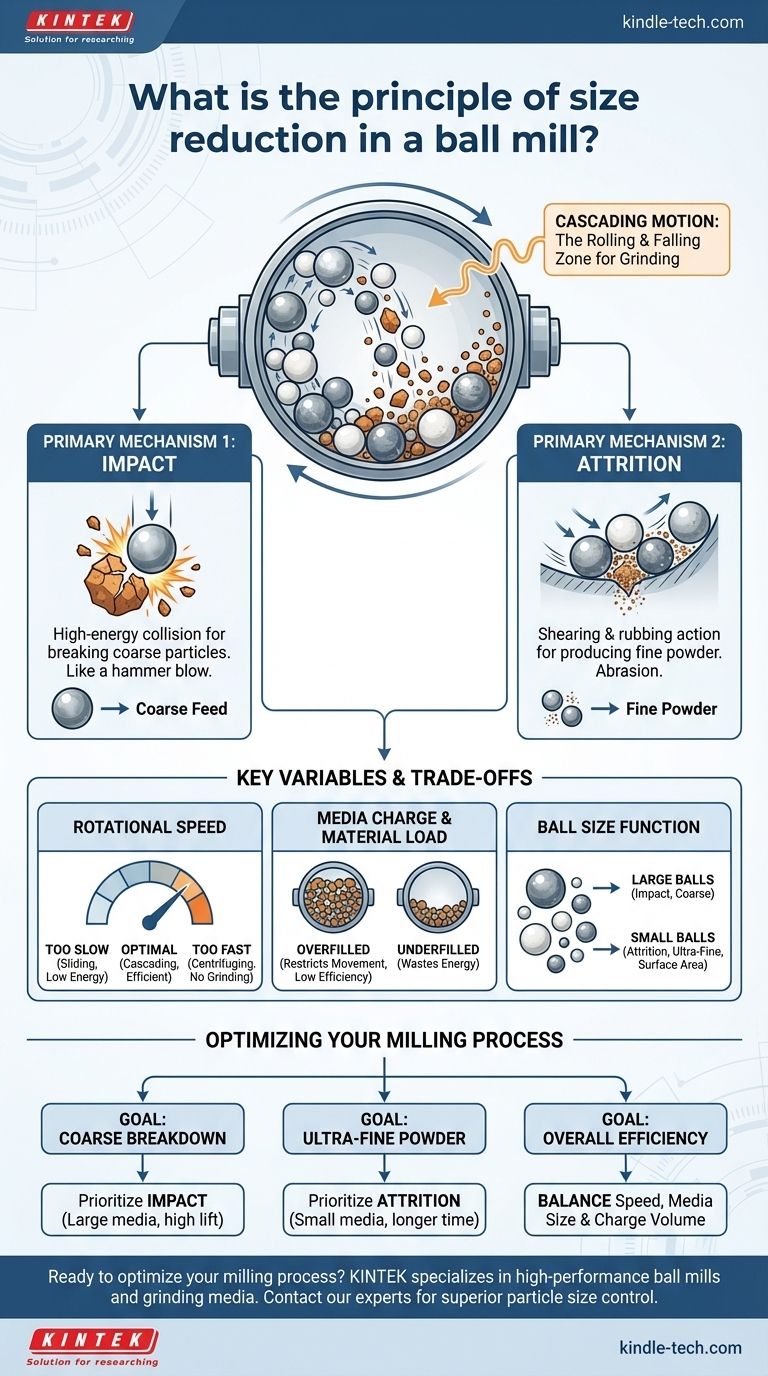

Das Grundprinzip einer Kugelmühle besteht darin, die Partikelgröße durch mechanische Kräfte zu reduzieren, die in einer rotierenden Trommel erzeugt werden. Während sich die Trommel dreht, werden die Mahlkörper – typischerweise schwere Stahl- oder Keramikkugeln – angehoben und fallen dann herab, wodurch das dazwischen eingeklemmte Material zerkleinert wird. Dieser Prozess kombiniert energiereiche Aufpralle mit kontinuierlichen Mahl- und Scherkräften, um grobe Substanzen zu einem feinen Pulver zu zermahlen.

Eine Kugelmühle arbeitet nicht zufällig, sondern durch die kontrollierte Anwendung von zwei Hauptkräften: Aufprall (Impact) und Abrieb (Attrition). Die Beherrschung des Gleichgewichts zwischen diesen Kräften durch Anpassung der Drehgeschwindigkeit und der Mahlkörpergröße ist der Schlüssel zur Erzielung einer spezifischen und konsistenten Endpartikelgröße.

Wie eine Kugelmühle die Größenreduzierung erreicht

Eine Kugelmühle ist eine einfache, aber äußerst effektive Maschine. Ihr Betrieb beruht auf der dynamischen Wechselwirkung zwischen dem rotierenden Zylinder, den darin befindlichen Mahlkörpern und dem zu verarbeitenden Material.

Die Rolle des rotierenden Zylinders

Das Herzstück der Mühle ist ein hohler Zylinder, der sich um seine horizontale Achse dreht. Wenn Material und Mahlkörper eingefüllt werden, hebt die Rotation den Inhalt an die Seite der Trommel. Diese gespeicherte potenzielle Energie ist die Quelle der Mahlkraft.

Die Mahlkörper (Die „Kugeln“)

Die Mahlkörper sind die Mittel zur Größenreduzierung. Dies sind typischerweise verschleißfeste Kugeln aus Materialien wie hochchromhaltigem Stahl oder Keramik. Ihr Zweck ist es, die kinetische Energie ihres Falls direkt auf das Zielmaterial zu übertragen.

Die Bedeutung der kaskadierenden Bewegung

Die Effektivität der Mühle hängt vollständig davon ab, wie sich die Mahlkörper bewegen. Während sich der Zylinder dreht, werden die Kugeln angehoben, bis die Schwerkraft die Zentrifugal- und Reibungskräfte überwindet, wodurch sie zurück zum Boden der Mühle rollen und fallen. Diese kontinuierliche, rollende, fallende Bewegung wird als Kaskadieren (Cascading) bezeichnet. In dieser Kaskadenzone findet die gesamte Mahlarbeit statt.

Die Kernmechanismen des Mahlens

Die Größenreduzierung in einer Kugelmühle ist keine einzelne Aktion, sondern eine Kombination aus zwei unterschiedlichen Mechanismen, die zusammenwirken. Die Dominanz jedes Mechanismus wird durch die Betriebsparameter der Mühle bestimmt.

Aufprall (Impact): Zum Brechen grober Partikel

Aufprall tritt auf, wenn die Mahlkugeln hoch genug angehoben werden, um direkt auf das grobe Ausgangsmaterial zu fallen. Diese energiereiche Kollision wirkt wie ein Hammerschlag und bewirkt Sprödbruch und zerbricht große Stücke in kleinere. Dies ist der primäre Mechanismus für den anfänglichen Zerfall einer Substanz.

Abrieb (Attrition): Zur Herstellung von feinem Pulver

Abrieb, auch als Schleifen oder Scheren bekannt, ist eine Reibungs- und Mahlbewegung. Er entsteht, wenn Kugeln aneinander und an der Innenwand der Mühle entlang gleiten und rollen, wobei das Zielmaterial zwischen ihnen eingeklemmt wird. Diese Scherkraft ist weniger intensiv als der Aufprall, aber unerlässlich, um kleine Partikel zu einem sehr feinen Pulver zu reduzieren.

Die Funktion unterschiedlicher Kugelgrößen

Die Größe der Mahlkörper ist eine kritische Variable.

- Große Kugeln besitzen eine größere Masse und erzeugen höhere Aufprallkräfte, was sie ideal für die Zerkleinerung von großem, grobem Ausgangsmaterial macht.

- Kleine Kugeln haben eine größere Gesamtoberfläche und füllen die Zwischenräume zwischen größeren Kugeln aus. Dies erhöht die Wahrscheinlichkeit des Abriebs und ist notwendig, um ein ultrafeines Endprodukt zu erzeugen.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist ein Prozess des Managements konkurrierender Variablen. Die Änderung eines Parameters wirkt sich unweigerlich auf andere aus und führt zu einer Reihe von Kompromissen.

Der Einfluss der Drehgeschwindigkeit

Die Geschwindigkeit ist der kritischste Parameter.

- Zu langsam: Die Kugeln gleiten oder rollen einfach an der Seite der Mühle hoch, was zu ineffizientem Mahlen führt, das von geringener Energie-Abrieb dominiert wird.

- Zu schnell: Die Zentrifugalkraft presst die Kugeln an die Außenwand der Mühle, wodurch sie nicht mehr fallen können. Dies wird als Zentrifugieren bezeichnet, und an diesem Punkt stoppt jegliche Mahlwirkung.

- Genau richtig: Die optimale Geschwindigkeit erzeugt eine kontinuierliche Kaskade, die Aufprall und Abrieb für die effizienteste Größenreduzierung ausbalanciert.

Mahlkörper- und Materialbeladung

Das Volumen der Mahlkörper und des Materials, das in die Mühle gefüllt wird (die „Beschickung“), ist entscheidend. Ein Überfüllen der Mühle behindert die Bewegung der Kugeln, unterdrückt die Kaskadenbewegung und reduziert die Effizienz drastisch. Eine Unterfüllung verschwendet Energie, da Aufpralle zwischen den Kugeln oder an der Mühlenwand selbst stattfinden.

Nass- vs. Trockenmahlung

Kugelmühlen können mit oder ohne Flüssigkeit (typischerweise Wasser) betrieben werden. Die Nassmahlung erhöht oft die Effizienz, reduziert den Energieverbrauch und hilft bei der Staubkontrolle. Sie erfordert jedoch einen anschließenden Trocknungsschritt, was den Gesamtprozess komplexer und teurer macht.

Optimierung des Mahlprozesses für Ihr Ziel

Ihr Endziel bestimmt, wie Sie die Kugelmühle konfigurieren und betreiben sollten. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung großer, grober Materialien liegt: Priorisieren Sie Aufprallkräfte, indem Sie größere Mahlkörper verwenden und mit einer Geschwindigkeit arbeiten, die sicherstellt, dass die Kugeln hoch angehoben werden, bevor sie fallen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrafeinen Pulvers liegt: Priorisieren Sie den Abrieb, indem Sie eine Beschickung mit kleineren Mahlkörpern und möglicherweise längere Mahlzeiten verwenden, um die oberflächliche Scherung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Prozesseffizienz liegt: Balancieren Sie sorgfältig die Drehgeschwindigkeit, die Verteilung der Mahlkörpergröße und das Beschickungsvolumen, um eine konsistente Kaskadenbewegung aufrechtzuerhalten und sowohl Zentrifugieren als auch energiearmes Gleiten zu vermeiden.

Indem Sie diese Grundprinzipien verstehen, können Sie die Kugelmühle von einem einfachen Zerkleinerer in ein präzises Werkzeug für die Partikeltechnik verwandeln.

Zusammenfassungstabelle:

| Prinzip | Mechanismus | Schlüsselfaktoren |

|---|---|---|

| Aufprall | Hochenergetische Kollision durch fallende Kugeln | Große Kugelgröße, optimale Drehgeschwindigkeit |

| Abrieb | Scher-/Reibungswirkung zwischen Kugeln | Kleine Kugelgröße, Mahlkörperoberfläche |

| Kaskadierende Bewegung | Kontinuierliches Rollen und Fallen der Mahlkörper | Korrekte Drehgeschwindigkeit, angemessenes Beschickungsvolumen |

Bereit, Ihren Mahlprozess für überlegene Partikelgrößenkontrolle zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Kugelmühlen und Mahlkörper anzubieten, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie eine grobe Zerkleinerung oder eine ultrafeine Pulverherstellung benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um Aufprall- und Abriebskräfte für maximale Effizienz und Konsistenz auszugleichen.

Kontaktieren Sie noch heute unsere Mahlspezialisten, um zu besprechen, wie KINTEKs Laborausrüstung Ihre Forschungs- und Entwicklungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken