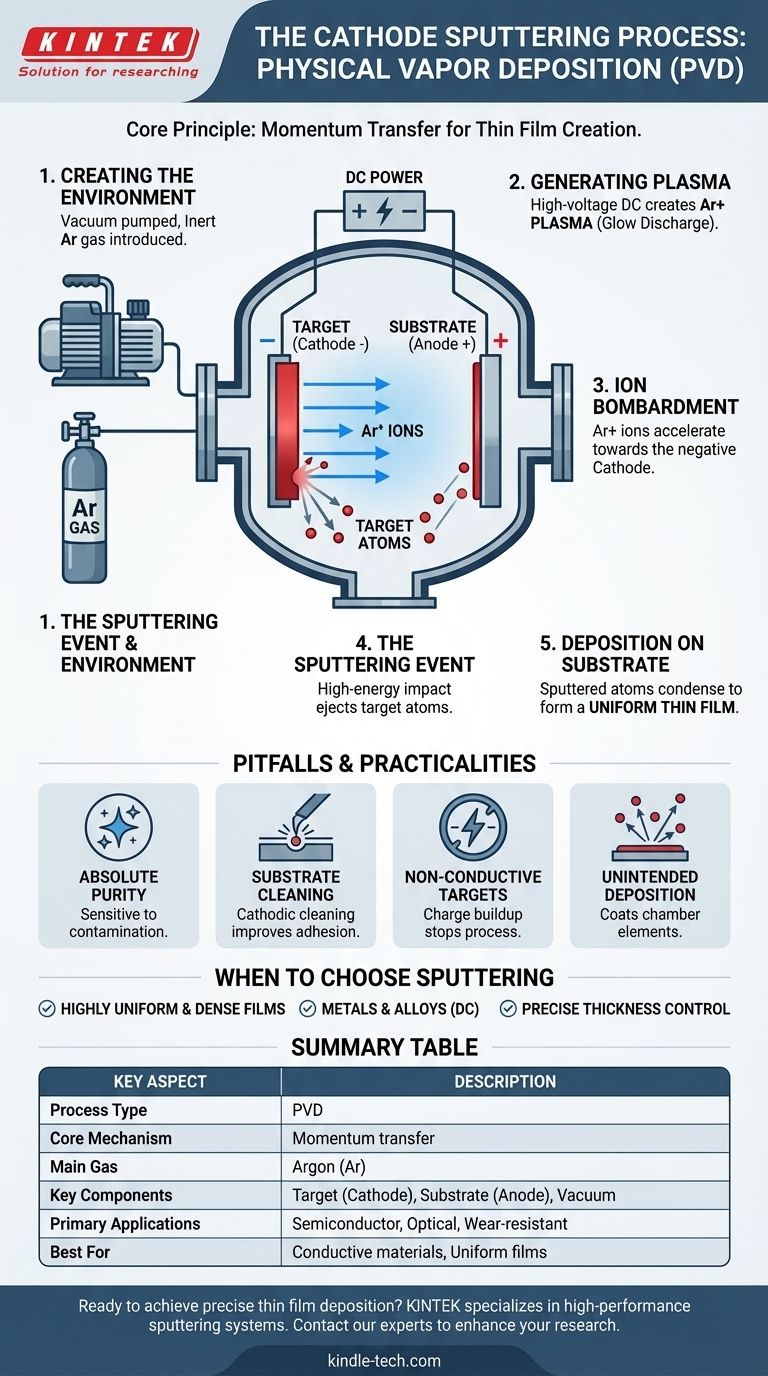

Im Kern ist die Kathodenzerstäubung eine physikalische Gasphasenabscheidetechnik (PVD), die zur Herstellung ultradünner Schichten verwendet wird. Der Prozess verwendet hochenergetische Ionen, um ein Quellmaterial, das als Target bezeichnet wird, zu bombardieren und Atome physikalisch von seiner Oberfläche zu lösen. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und kondensieren auf einer separaten Oberfläche, dem Substrat, wodurch Schicht für Schicht eine gleichmäßige Beschichtung aufgebaut wird.

Das zentrale Prinzip der Kathodenzerstäubung ist die Impulsübertragung. Durch die Erzeugung eines Plasmas und die Verwendung eines elektrischen Feldes zur Beschleunigung von Ionen in ein Target "sandstrahlt" der Prozess das Targetmaterial effektiv auf atomarer Ebene, was zu einer kontrollierten und hochgradig gleichmäßigen Abscheidung dieses Materials an anderer Stelle führt.

Der Kernmechanismus: Vom Plasma zum Film

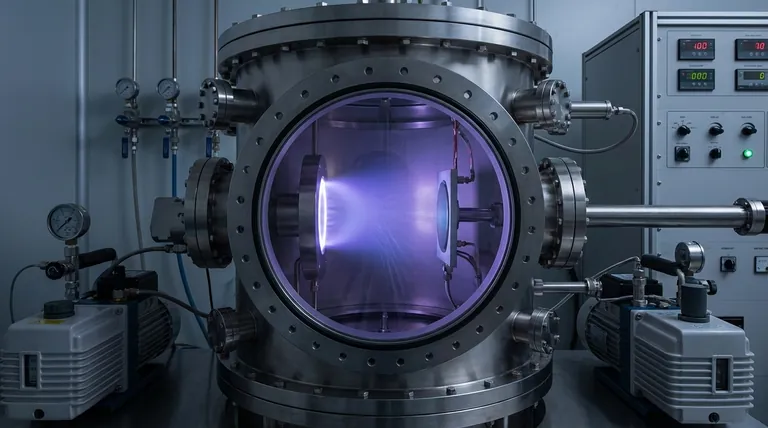

Der gesamte Sputterprozess findet in einer versiegelten Vakuumkammer statt. Das Verständnis erfordert eine klare, fünfstufige Abfolge, die ein festes Material in eine präzise Dünnschicht umwandelt.

Schritt 1: Schaffung der Umgebung

Bevor der Prozess beginnt, wird die Kammer auf einen sehr niedrigen Druck evakuiert, wodurch ein Vakuum entsteht. Dies ist entscheidend, um Luft und andere Verunreinigungen zu entfernen. Anschließend wird ein Inertgas, am häufigsten Argon (Ar), bei kontrolliertem niedrigem Druck in die Kammer eingeleitet.

Schritt 2: Erzeugung des Plasmas

Ein Hochspannungs-Gleichstromfeld wird zwischen zwei Elektroden angelegt: dem Targetmaterial, das als Kathode (negative Elektrode) fungiert, und dem Substrat, das als Anode (positive Elektrode) fungiert. Dieses starke elektrische Feld entzieht einigen Argonatomen Elektronen, wodurch eine Mischung aus freien Elektronen und positiv geladenen Argonionen (Ar+) entsteht. Dieses angeregte, ionisierte Gas wird als Plasma oder "Glimmentladung" bezeichnet.

Schritt 3: Der Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) werden stark angezogen und in Richtung des negativ geladenen Targets (der Kathode) beschleunigt. Sie gewinnen dabei eine erhebliche kinetische Energie, während sie das elektrische Feld durchqueren.

Schritt 4: Das Sputterereignis

Beim Aufprall schlagen die hochenergetischen Ionen auf die Oberfläche des Targets. Diese Kollision löst eine "Kollisionskaskade" aus, die Impuls auf die Atome innerhalb des Targetmaterials überträgt. Wenn die auf ein Oberflächenatom übertragene Energie größer ist als die Energie, die es an das Target bindet, wird dieses Atom ausgestoßen oder "gesputtert".

Schritt 5: Abscheidung auf dem Substrat

Die gesputterten Atome vom Target bewegen sich durch die Niederdruckkammer. Sie erreichen schließlich das Substrat, wo sie auf der Oberfläche kondensieren. Im Laufe der Zeit baut diese atomare Abscheidung eine dichte, gleichmäßige und hochreine Dünnschicht auf.

Verständnis der Fallstricke und praktischen Aspekte

Obwohl das Prinzip einfach ist, hängt ein erfolgreiches Sputtern von einer sorgfältigen Kontrolle der Prozessumgebung und einem Bewusstsein für seine Einschränkungen ab.

Die Notwendigkeit absoluter Reinheit

Die Qualität des Endfilms ist sehr empfindlich gegenüber Verunreinigungen. Das Sputtergas muss sauber und trocken sein, um die gewünschte Zusammensetzung der Beschichtung aufrechtzuerhalten. Ebenso muss das Substrat selbst makellos sein, um sicherzustellen, dass der abgeschiedene Film richtig haftet.

Substratreinigung

Zur Verbesserung der Filmhaftung wird häufig eine Technik namens kathodische Reinigung eingesetzt. Vor Beginn der Abscheidung wird die Spannungspolarität vorübergehend umgekehrt. Dadurch wird das Substrat zur Kathode, wodurch es von Ionen bombardiert wird, die Oberflächenverunreinigungen abätzen.

Die Herausforderung nichtleitender Targets

Der hier beschriebene einfache DC-Sputterprozess funktioniert hervorragend für leitfähige Materialien wie Metalle. Beim Sputtern von isolierenden (nichtleitenden) Materialien sammeln sich jedoch positive Ionen auf der Oberfläche des Targets an. Diese Ladungsansammlung stößt schließlich die ankommenden Argonionen ab und stoppt den Sputterprozess.

Unbeabsichtigte Abscheidung

Das gesputterte Material bewegt sich in viele Richtungen. Während der größte Teil davon das Substrat beschichtet, kann einiges auf anderen Elementen innerhalb der Vakuumkammer landen. Dies kann die elektrischen Eigenschaften der Kammer im Laufe der Zeit verändern oder sogar Kurzschlüsse verursachen.

Wann sollte man Kathodenzerstäubung wählen?

Die Entscheidung, ob Sputtern die richtige Methode ist, hängt von den spezifischen Zielen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochgleichmäßiger und dichter Filme liegt: Sputtern zeichnet sich durch die Abscheidung dünner Schichten mit ausgezeichneter Abdeckung und starker Haftung auf dem gesamten Substrat aus.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Metallen und Legierungen liegt: DC-Kathodenzerstäubung ist ein zuverlässiger, wiederholbarer und etablierter Prozess zur Abscheidung leitfähiger Materialien.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle der Schichtdicke liegt: Der Prozess bietet eine sehr stabile und kontrollierbare Abscheidungsrate, die die Herstellung von Filmen mit exakten Dicken bis auf atomarer Ebene ermöglicht.

Letztendlich ist die Kathodenzerstäubung eine grundlegende Technologie in der modernen Fertigung, die die Produktion von allem ermöglicht, von Halbleiterbauelementen über optische Beschichtungen bis hin zu strapazierfähigen Oberflächen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Verwendetes Hauptgas | Argon (Ar) |

| Hauptkomponenten | Target (Kathode), Substrat (Anode), Vakuumkammer |

| Primäre Anwendungen | Halbleiterbauelemente, optische Beschichtungen, verschleißfeste Oberflächen |

| Am besten geeignet für | Leitfähige Materialien, hochgleichmäßige und dichte Filme |

Bereit für präzise Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte, die für Forscher und Hersteller entwickelt wurden, die höchste Filmqualität, Gleichmäßigkeit und Prozesskontrolle verlangen. Ob Sie mit Metallen, Legierungen oder fortschrittlichen Materialien arbeiten, unsere Lösungen bieten die Zuverlässigkeit und Präzision, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschungs- und Produktionskapazitäten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen