Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Erzeugung einer hochleistungsfähigen festen Beschichtung auf der Oberfläche eines Materials. Dies wird erreicht, indem flüchtige Vorläufergase in eine Reaktionskammer eingeleitet werden, die dann erhitzt werden. Die Hitze bewirkt, dass diese Gase eine chemische Reaktion eingehen oder sich zersetzen, wodurch ein fester Stoff entsteht, der sich auf der Zieloberfläche abscheidet und bindet und Schicht für Schicht Atom für Atom aufbaut.

Die wahre Stärke der CVD liegt nicht nur darin, eine Oberfläche zu beschichten, sondern sie grundlegend zu transformieren, indem direkt aus einer chemischen Dampfphase ein neues, hochtechnisches Festmaterial gezüchtet wird. Ihr Hauptvorteil ist die Fähigkeit, eine außergewöhnlich gleichmäßige oder „konforme“ Beschichtung zu erzeugen, die jedes freiliegende Merkmal eines komplexen Teils bedeckt.

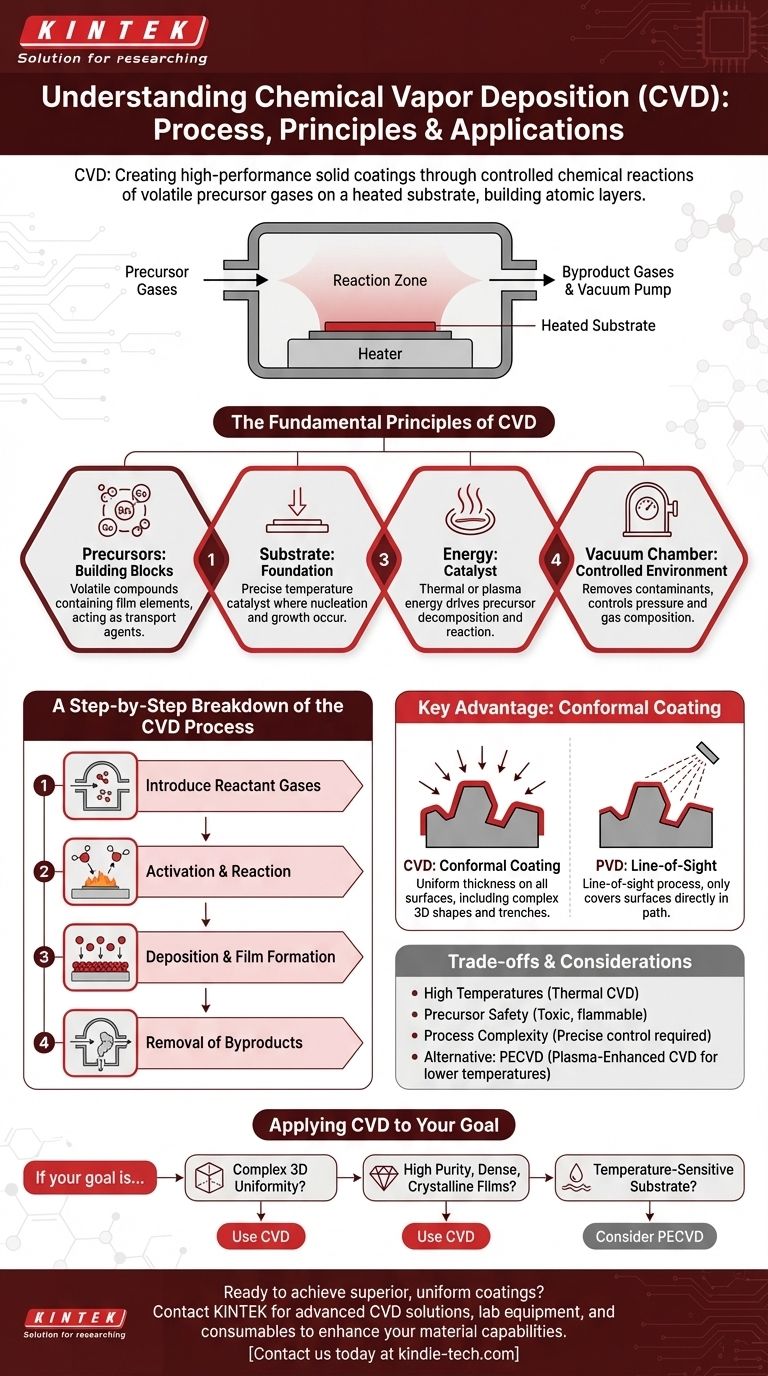

Die Grundprinzipien der CVD

Um CVD wirklich zu verstehen, müssen Sie es als kontrollierte chemische Fertigung im mikroskopischen Maßstab betrachten. Der Prozess hängt von mehreren Schlüsselkomponenten ab, die in einer hochkontrollierten Umgebung zusammenwirken.

Die Rolle der Vorläufer: Die Bausteine

Vorläufer sind die Ausgangsstoffe. Es handelt sich um flüchtige chemische Verbindungen, oft Organometalle oder Halogenide, die bei der Prozesstemperatur gasförmig sind.

Diese Gase werden sorgfältig ausgewählt, um die spezifischen Elemente zu enthalten, die für den endgültigen Film erforderlich sind. Sie dienen als Transportmechanismus, der die atomaren Bausteine in die Reaktionskammer befördert.

Das Substrat: Die Grundlage für das Wachstum

Das Substrat ist einfach das Teil oder Material, das Sie beschichten möchten. Während des CVD-Prozesses wird es auf eine präzise Temperatur erhitzt.

Diese erhitzte Oberfläche wirkt als Katalysator und Grundlage für die chemische Reaktion. Die Reaktion findet direkt auf oder sehr nahe dem Substrat statt, wo der neue feste Stoff nukleiert und wächst.

Energie als Katalysator für die Transformation

Energie, meist in Form von Wärme, treibt den gesamten Prozess an. Sie liefert die Aktivierungsenergie, die erforderlich ist, damit die Vorläufergase ihre chemischen Bindungen aufbrechen und reagieren können.

Durch die präzise Steuerung der Temperatur können Sie die Geschwindigkeit und Art der chemischen Reaktion steuern, was wiederum die Eigenschaften des abgeschiedenen Endfilms bestimmt.

Die Vakuumkammer: Eine kontrollierte Umgebung

Der gesamte Prozess findet in einer Reaktionskammer statt, die typischerweise unter Vakuum gehalten wird.

Die Erzeugung eines Vakuums ist aus zwei Gründen von entscheidender Bedeutung: Es entfernt jegliche Luft, Feuchtigkeit oder Verunreinigungen, die die Reaktion stören könnten, und es ermöglicht eine präzise Kontrolle über den Druck und die Zusammensetzung der Vorläufergasatmosphäre.

Eine schrittweise Aufschlüsselung des CVD-Prozesses

Obwohl die spezifischen Parameter stark variieren, ist die Kernabfolge der Ereignisse bei einem thermischen CVD-Prozess konsistent und logisch.

Schritt 1: Einleitung der Reaktantengase

Der Prozess beginnt mit der Zufuhr eines präzise gesteuerten Flusses eines oder mehrerer flüchtiger Vorläufergase in die evakuierte Reaktionskammer, die das Substrat enthält.

Schritt 2: Aktivierung und Reaktion

Das Substrat wird auf die Zielreaktionstemperatur erhitzt. Wenn die Vorläufergase mit der heißen Oberfläche in Kontakt kommen, gewinnen sie genügend thermische Energie, um miteinander zu reagieren oder sich in ihre Bestandteile zu zersetzen.

Schritt 3: Abscheidung und Filmbildung

Das Produkt dieser chemischen Reaktion ist ein neuer, nichtflüchtiger Feststoff. Dieser Feststoff scheidet sich auf dem heißen Substrat ab und bildet einen stabilen Nukleus.

Im Laufe der Zeit setzt sich dieser Prozess fort, und der Feststoff baut sich Schicht für Schicht auf, wodurch sich ein dünner, dichter und gleichmäßiger Film über die gesamte Oberfläche bildet.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen oft andere gasförmige Nebenprodukte, die nicht Teil des gewünschten Films sind. Diese Abfallgase werden kontinuierlich durch das Vakuumsystem aus der Kammer entfernt.

Das Hauptvorteil verstehen: Konforme Beschichtung

Die bedeutendste Unterscheidung der CVD ist ihre Fähigkeit, eine konforme Beschichtung zu erzeugen, eine Eigenschaft, die sie von vielen anderen Abscheidungstechniken unterscheidet.

Was „konform“ bedeutet

Eine konforme Beschichtung ist eine, die der genauen Topographie des Substrats mit gleichmäßiger Dicke folgt. Sie bedeckt Absätze, Gräben und komplexe 3D-Formen gleichmäßig.

Stellen Sie es sich wie einen sanften Schneefall vor, der eine ganze Landschaft perfekt bedeckt, im Gegensatz zu einem gerichteten Sprühnebel, der nur die Oberflächen trifft, die er sehen kann.

CVD vs. PVD: Ein kritischer Unterschied

Diese multidirektionale Abscheidung ist ein wichtiges Unterscheidungsmerkmal zur physikalischen Gasphasenabscheidung (PVD). PVD ist ein „Sichtlinien“-Prozess, bei dem das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Da die CVD auf einem Gas beruht, das die gesamte Kammer füllt, finden die chemische Reaktion und die Abscheidung auf allen beheizten Oberflächen statt, unabhängig von ihrer Ausrichtung zum Gaseinlass.

Die Kompromisse und Überlegungen bei CVD

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Hohe Temperaturen

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen, um die chemischen Reaktionen zu aktivieren. Diese Temperaturen können die Toleranz vieler Substratmaterialien, wie Kunststoffe oder bestimmte Metalllegierungen, überschreiten.

Vorläuferchemie und Sicherheit

Die bei der CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert hochentwickelte Sicherheitsprotokolle, Handhabungsgeräte und Abluftmanagementsysteme.

Prozesskomplexität

Um einen bestimmten Film mit den gewünschten Eigenschaften (z. B. Kristallstruktur, Reinheit, Härte) zu erzielen, ist eine extrem präzise Steuerung zahlreicher Variablen erforderlich, darunter Temperatur, Druck, Gasflussraten und Kammerchemie.

Eine Alternative: Plasma-unterstützte CVD (PECVD)

Um die Hochtemperaturbeschränkung zu überwinden, wurden Varianten wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) entwickelt. PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, einen energiereichen Materiezustand.

Dieses Plasma liefert die Energie, um die chemische Reaktion anzutreiben, wodurch die Abscheidung bei viel niedrigeren Temperaturen als bei der thermischen CVD erfolgen kann.

Anwendung von CVD auf Ihr Ziel

Ihre Entscheidung für die Verwendung von CVD sollte direkt mit den technischen Anforderungen Ihres Endprodukts verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner nicht-sichtlinienabhängigen, konformen Abscheidungsfähigkeit eine ausgezeichnete Wahl.

- Wenn Sie hochreine, dichte oder kristalline Filme abscheiden müssen: Die kontrollierte chemische Reaktion von CVD ermöglicht eine präzise Ingenieurleistung der Materialeigenschaften, die mit anderen Methoden oft nicht erreichbar ist.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen Varianten mit niedrigerer Temperatur wie die plasmaunterstützte CVD (PECVD) in Betracht ziehen, um Materialschäden zu vermeiden.

Letztendlich geht es bei der Beherrschung der CVD darum, die Chemie in der Dampfphase zu kontrollieren, um überlegene Materialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Wichtige CVD-Prozesskomponente | Funktion |

|---|---|

| Vorläufergase | Liefern die chemischen Bausteine für den Film in gasförmigem Zustand. |

| Beheiztes Substrat | Wirkt als Katalysator und Grundlage für die chemische Reaktion und das Filmwachstum. |

| Vakuumkammer | Bietet eine kontrollierte, kontaminationsfreie Umgebung für die Reaktion. |

| Thermische/Plasmaenergie | Treibt die chemische Reaktion an und zersetzt die Vorläufer zur Bildung des festen Films. |

Sind Sie bereit, überlegene, gleichmäßige Beschichtungen auf Ihren komplexesten Komponenten zu erzielen?

Bei KINTEK sind wir auf fortschrittliche CVD-Lösungen für Labor- und Industrieanwendungen spezialisiert. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die präzisen, hochleistungsfähigen Beschichtungen erhalten, die Ihre Projekte erfordern, von dauerhaften Schutzschichten bis hin zu spezialisierten Funktionsfilmen.

Lassen Sie sich von unserem Team bei der Auswahl des richtigen CVD-Systems für Ihr spezifisches Substrat und Ihre Beschichtungsanforderungen unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Materialfähigkeiten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung