Im Wesentlichen ist die Herstellung von Biomassepellets ein mehrstufiger industrieller Prozess, der rohes, organisch-material mit geringer Dichte in einen gleichmäßigen, dichten und energiereichen Festbrennstoff umwandelt. Der Kern dieser Transformation umfasst das feine Mahlen des Ausgangsmaterials, die präzise Kontrolle seines Feuchtigkeitsgehalts und das anschließende Pressen durch eine Matrize unter extremem Druck und Hitze. Dieser Prozess aktiviert die natürlichen Bindemittel in der Biomasse selbst und erzeugt ein stabiles und kompaktes Pellet.

Der Schlüssel zum Verständnis der Pelletproduktion liegt in der Erkenntnis, dass es sich nicht nur um einen mechanischen Prozess, sondern um eine chemische und physikalische Transformation handelt. Der Erfolg hängt von der sorgfältigen Kontrolle zweier Variablen ab: Feuchtigkeitsgehalt und Partikelgröße, wodurch das natürliche Lignin in der Biomasse als Bindemittel wirken kann.

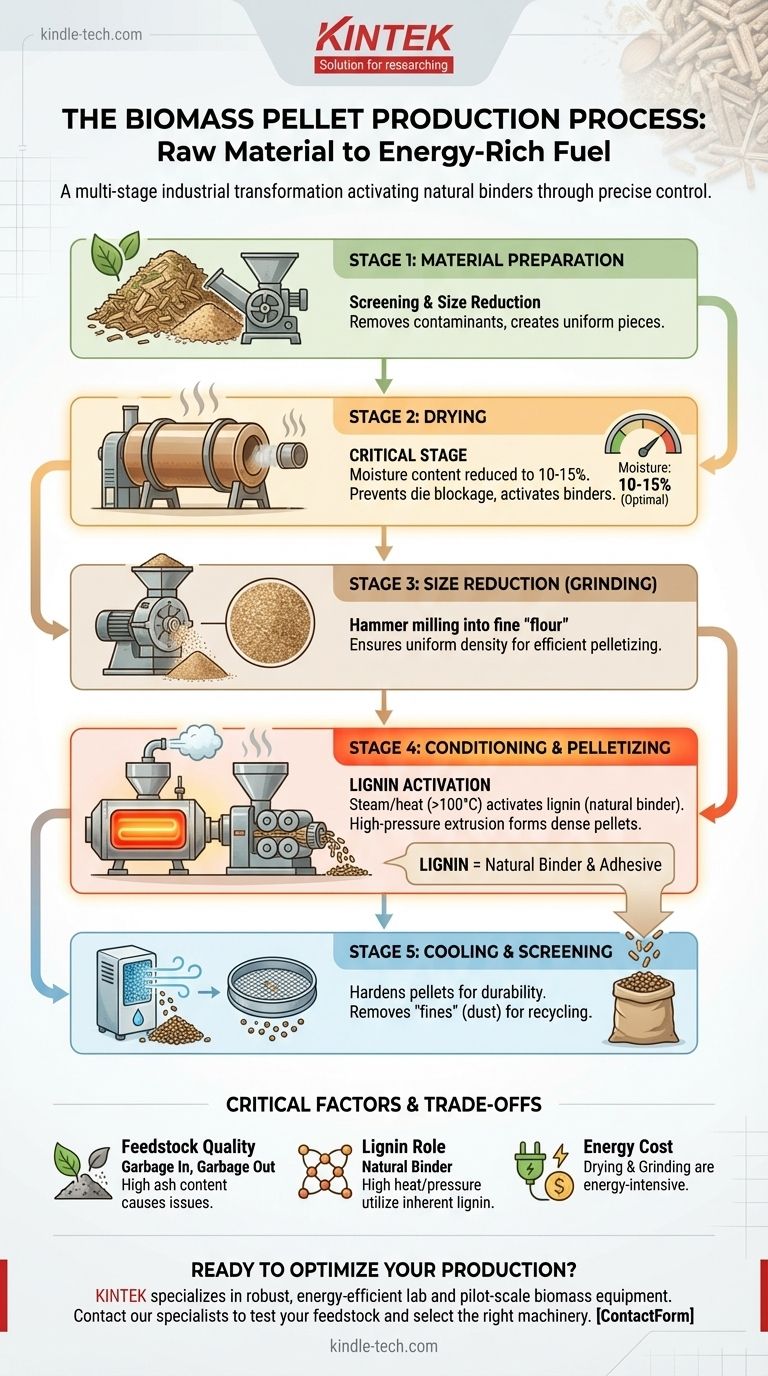

Die Kernphasen der Pelletproduktion

Der Weg von der Rohbiomasse – wie Holzspänen, Sägemehl oder landwirtschaftlichen Reststoffen – zu einem fertigen Pellet folgt einem klaren, sequenziellen Pfad. Jede Stufe ist darauf ausgelegt, das Material für die nächste vorzubereiten und ein qualitativ hochwertiges Endprodukt zu gewährleisten.

Phase 1: Materialvorbereitung

Bevor die Verarbeitung beginnen kann, muss das Rohmaterial vorbereitet werden. Dies beinhaltet das Aussortieren von Verunreinigungen wie Steinen, Metall und Schmutz, die die Maschinen beschädigen könnten.

Bei größeren Materialien wie Baumstämmen oder Holzresten wird eine anfängliche Größenreduzierung mittels Hacker oder Schredder durchgeführt. Dies erzeugt handlichere, gleichmäßig große Stücke für die anschließende Trocknungsphase.

Phase 2: Trocknung

Dies ist wohl die kritischste und energieintensivste Phase. Rohbiomasse hat oft einen Feuchtigkeitsgehalt von 40-60 %, was für die Pelletierung viel zu hoch ist. Das Material wird in große industrielle Trockner, typischerweise Trommeltrockner, geleitet, um den Feuchtigkeitsgehalt auf einen Zielbereich von 10-15 % zu reduzieren.

Ist das Material zu feucht, verwandelt sich das Wasser in der Pelletmatrize in Dampf, blockiert diese und stoppt die Produktion. Ist es zu trocken, ist nicht genügend Feuchtigkeit vorhanden, um die Bindemittel zu aktivieren, was zu spröden Pellets führt, die zerbröseln.

Phase 3: Größenreduzierung (Mahlen)

Nach dem Trocknen ist die Biomasse noch nicht fein genug für die Pelletierung. Sie wird durch eine Hammermühle geleitet, die das Material zu einem feinen, gleichmäßigen „Mehl“ oder Pulver zerkleinert.

Diese gleichmäßige, kleine Partikelgröße ist unerlässlich. Sie stellt sicher, dass jeder Teil des Materials im Pelletwerk dem gleichen Druck und der gleichen Hitze ausgesetzt ist, was zu einem dichten und homogenen Pellet führt.

Phase 4: Konditionierung und Pelletierung

Das fein gemahlene Material gelangt in einen Konditionierer, wo Dampf oder heißes Wasser eingespritzt wird. Dies fügt eine geringe Menge an Wärme und Feuchtigkeit hinzu, macht die Biomasse geschmeidiger und beginnt, das Lignin – ein natürliches Polymer in den Pflanzenzellwänden, das als Klebstoff wirkt – zu aktivieren.

Aus dem Konditionierer wird das heiße, feuchte Material in die Pelletmühle geleitet. Hier pressen Walzen das Material durch die Löcher einer dicken Stahlmatrize. Der immense Druck und die Reibung erzeugen intensive Hitze (oft über 100 °C), die das Lignin vollständig plastifiziert und die Partikel zu dichten, komprimierten Pellets verbindet.

Phase 5: Kühlung und Siebung

Pellets verlassen die Matrize heiß, weich und geben noch Dampf ab. Sie werden sofort in einen Kühler überführt, wo Umgebungsluft über sie geleitet wird. Dieser Prozess ist entscheidend für das Abkühlen und Härten der Pellets, wodurch sie für Transport und Lagerung haltbar werden.

Schließlich werden die gekühlten Pellets über ein Sieb geleitet, um feine Partikel oder Staub, die während des Prozesses entstanden sind, auszusieben. Diese „Feinanteile“ werden typischerweise in den Produktionsprozess zurückgeführt, um Abfall zu minimieren. Die fertigen, gesiebten Pellets sind dann bereit für die Abfüllung oder die Massenlagerung.

Verständnis der Kompromisse und kritischen Faktoren

Es reicht nicht aus, nur die richtigen Maschinen zu haben. Die Qualität des Endpellets und die Effizienz des Betriebs hängen von mehreren miteinander verbundenen Faktoren ab.

Die entscheidende Rolle des Ausgangsmaterials

Das Prinzip „Garbage in, Garbage out“ gilt direkt für die Pelletproduktion. Die Art und Qualität der Rohbiomasse beeinflusst das Endprodukt und den Prozess selbst erheblich.

Ein hoher Aschegehalt im Ausgangsmaterial (durch Schmutz oder Rinde) führt zu Pellets mit hohem Aschegehalt, was zu Wartungsproblemen (Schlackenbildung) in den Kesseln oder Öfen führen kann, in denen sie verbrannt werden.

Lignin ist das natürliche Bindemittel

Der gesamte Prozess ist darauf ausgelegt, das natürliche Lignin zu nutzen, das in Holz und den meisten Pflanzenmaterialien vorhanden ist. Hoher Druck und Hitze bewirken, dass das Lignin weich wird und als natürlicher Klebstoff wirkt, der die Biomassepartikel beim Abkühlen des Pellets zusammenhält.

Während einige Ausgangsmaterialien mit geringem Ligninanteil (wie bestimmte landwirtschaftliche Strohsorten) die Zugabe externer Bindemittel erfordern können, basieren hochwertige Holzpellets ausschließlich auf dieser intrinsischen Eigenschaft.

Energieverbrauch ist ein großer Kostenfaktor

Trocknen und Mahlen sind extrem energieintensive Prozesse. Die Kosten für den Betrieb der Trockner, Hacker und Hammermühlen machen einen erheblichen Teil der gesamten Produktionskosten aus.

Dies schafft einen großen operativen Anreiz, möglichst trockenes und sauberes Ausgangsmaterial zu beschaffen, um den Energieaufwand für die Trocknungs- und Aufbereitungsanlagen zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Prozesses ermöglicht es Ihnen, Prioritäten basierend auf Ihren spezifischen Zielen zu setzen, egal ob Sie Produzent, Investor oder Großverbraucher sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Premium-Pellets liegt: Konzentrieren Sie sich auf die Beschaffung von sauberem, aschearmem Ausgangsmaterial und investieren Sie in präzise Feuchtigkeitskontrollsysteme.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Sichern Sie sich eine Versorgung mit feuchtigkeitsarmem Rohmaterial, um den Energieverbrauch während der Trocknungsphase drastisch zu senken.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hohen Durchsatzes liegt: Stellen Sie sicher, dass Ihre Mahl- und Trocknungsanlagen robust und richtig dimensioniert sind, da diese Phasen häufig Engpässe in der Produktion darstellen.

Letztendlich ist die Biomassepelletproduktion ein verfeinerter Prozess, bei dem inkonsistentes Rohmaterial in ein konsistentes, wertvolles und standardisiertes Energieprodukt umgewandelt wird.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Materialvorbereitung | Siebung & Größenreduzierung | Entfernen von Verunreinigungen und Erzeugen gleichmäßiger Stücke zum Trocknen. |

| 2. Trocknung | Reduzierung der Feuchtigkeit auf 10-15 % | Entscheidend für die Aktivierung natürlicher Bindemittel und die Vermeidung von Matrizenverstopfungen. |

| 3. Mahlen | Hammermühlen zu feinem Pulver | Gewährleistet gleichmäßige Dichte und effiziente Pelletbildung. |

| 4. Pelletierung | Hochdruckextrusion durch eine Matrize | Hitze und Druck aktivieren Lignin, um Partikel zu festen Pellets zu verbinden. |

| 5. Kühlung & Siebung | Härten und Staubentfernung | Erzeugt langlebige, stabile Pellets, bereit für Lagerung und Transport. |

Bereit, Ihre Biomassepelletproduktion zu optimieren?

Ob Ihr Ziel die Produktion von Premium-Pellets, die Minimierung der Betriebskosten oder die Erzielung eines hohen Durchsatzes ist, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf robuste, energieeffiziente Labor- und Pilotanlagen für die Biomasseverarbeitung – von präzisen Trocknern und Hammermühlen bis hin zu zuverlässigen Pelletmühlen.

Lassen Sie sich von unseren Experten helfen, Ihr Ausgangsmaterial zu testen, Ihren Prozess zu optimieren und die richtige Maschine auszuwählen, um ein konsistentes, hochwertiges Energieprodukt zu schaffen.

Kontaktieren Sie noch heute unsere Biomasse-Spezialisten, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.