Im Kern führt ein Pyrolyseofen einen Prozess der thermischen Zersetzung durch. Er erhitzt organische Materialien, wie Biomasse oder Kunststoffabfälle, in einer versiegelten, sauerstofffreien Kammer auf sehr hohe Temperaturen, wodurch sich das Material in einfachere, wertvollere Substanzen zersetzt, anstatt zu verbrennen.

Ein Pyrolyseofen ist kein Verbrennungsofen; er ist ein chemischer Reaktor. Seine Hauptfunktion besteht darin, kontrollierte Wärme in einer sauerstoffarmen Umgebung zu nutzen, um organische Abfälle mit geringem Wert in eine Mischung aus wertvollen Gasen, Flüssigkeiten und einem festen, kohlenstoffreichen Rückstand umzuwandeln.

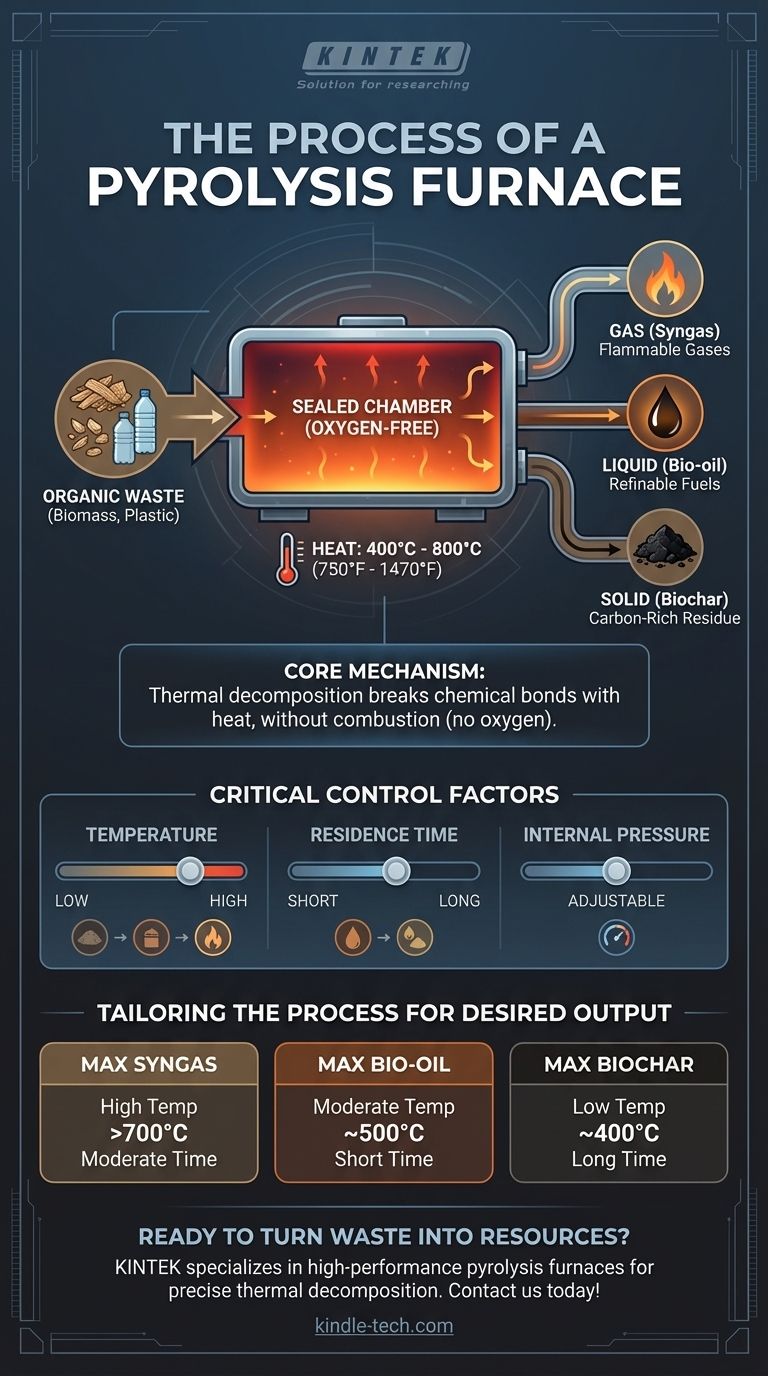

Der Kernmechanismus der Pyrolyse

Der Prozess beruht auf einem einfachen Prinzip: Hitze kann chemische Bindungen aufbrechen. Durch das Entfernen von Sauerstoff verhindert der Ofen die Verbrennung und zwingt das Material stattdessen, sich in seine grundlegenden Bestandteile zu zersetzen.

Die Reaktionskammer

Der gesamte Prozess findet in einem versiegelten Behälter statt. Diese Eindämmung ist entscheidend, um sicherzustellen, dass kein Sauerstoff eindringen kann, da dieser das Material sonst einfach verbrennen und statt der gewünschten Produkte Asche erzeugen würde.

Die Rolle der Hitze (ohne Sauerstoff)

Heizelemente erhöhen die Temperatur im Inneren der Kammer, typischerweise zwischen 400 °C und 800 °C (750 °F und 1470 °F). Diese intensive Hitze, ohne die Anwesenheit von Sauerstoff, liefert die Energie, die erforderlich ist, um komplexe organische Moleküle in kleinere, stabilere Moleküle aufzuspalten.

Die drei Hauptprodukte

Die Zersetzung führt zu drei verschiedenen Ergebnissen, die separat gesammelt werden:

- Gas: Eine Mischung aus brennbaren Gasen (oft als Synthesegas bezeichnet), einschließlich Wasserstoff, Methan und Kohlenmonoxid, die als Brennstoff verwendet werden können.

- Flüssigkeit: Eine dunkle, viskose Flüssigkeit (Pyrolyseöl oder Bioöl), die zu Kraftstoffen für den Transport raffiniert oder zur Herstellung von Chemikalien verwendet werden kann.

- Feststoff: Ein stabiler, kohlenstoffreicher Feststoff (Pech oder Pflanzenkohle), der als Aktivkohle zur Filtration oder als Bodenverbesserer verwendet werden kann.

Entscheidende Faktoren zur Steuerung des Prozesses

Das endgültige Verhältnis und die Qualität der Gas-, Flüssig- und Feststoffprodukte sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Steuerung der Bedingungen im Ofen.

Ofentemperatur

Die Temperatur ist der wichtigste Steuerungsfaktor. Höhere Temperaturen begünstigen tendenziell die Gasproduktion, während niedrigere Temperaturen und langsamere Aufheizraten die Produktion von festem Pech begünstigen.

Verweilzeit

Dies bezieht sich darauf, wie lange das Material in der heißen Kammer verbleibt. Eine längere Verweilzeit ermöglicht eine vollständigere Zersetzung, was im Allgemeinen die Ausbeute an Gas erhöht und die Ausbeute an flüssigen und festen Produkten verringert.

Innendruck

Auch der Druck im Inneren des Ofens beeinflusst den Prozess. Während viele Systeme bei oder nahe atmosphärischem Druck arbeiten, kann dessen Anpassung die Wärmeübertragung und die Eigenschaften der Endprodukte beeinflussen.

Verständnis der Kompromisse und modernen Verbesserungen

Der Betrieb eines Pyrolyseofens erfordert die Abwägung konkurrierender Prioritäten, um ein bestimmtes Ziel zu erreichen. Der Prozess ist keine Einheitslösung.

Das Ziel: Produktoptimierung

Der zentrale Kompromiss besteht darin, die Parameter – Temperatur, Druck und Verweilzeit – zu optimieren, um die Ausbeute Ihres gewünschten Produkts zu maximieren. Eine Anlage, die zur Erzeugung von maximaler Pflanzenkohle ausgelegt ist, unterscheidet sich von einer, die zur Erzeugung von maximalem Synthesegas ausgelegt ist.

Betriebliche Herausforderungen

Eine ordnungsgemäße Steuerung und Wartung sind sowohl für die Sicherheit als auch für die Effizienz von entscheidender Bedeutung. Unkontrollierte Reaktionen können gefährlich sein, und ein ineffizienter Betrieb führt zu schlechter Produktqualität und Energieverschwendung. Dies umfasst die Handhabung der Entfernung des festen Pechs, ein Prozess, der manchmal als Entkokung bezeichnet wird.

Technologische Verbesserungen

Moderne Öfen integrieren fortschrittliche Technologien zur Leistungssteigerung. Dazu gehören intelligente Vorhersagemodelle zur Antizipation von Ergebnissen, ein verbessertes Brenner-Management für eine präzise Temperaturkontrolle und automatisierte Systeme für Prozesse wie die Entkokung, um Ausfallzeiten zu reduzieren.

Anpassung des Prozesses an Ihr gewünschtes Ergebnis

Die Art und Weise, wie Sie einen Pyrolyseofen betreiben, hängt vollständig von Ihrem Endziel ab. Der Prozess ist sehr anpassungsfähig, wenn Sie die wichtigsten Stellhebel verstehen.

- Wenn Ihr Hauptaugenmerk auf der Gasproduktion (Synthesegas) liegt: Betreiben Sie bei höheren Temperaturen (über 700 °C) mit einer moderaten Verweilzeit, um das thermische Cracken aller Komponenten in Gas zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Flüssigkraftstoff (Bioöl) liegt: Verwenden Sie eine moderate Temperatur (etwa 500 °C) und eine sehr kurze Verweilzeit (schnelle Pyrolyse), um das Material schnell zu verdampfen und dann zu kondensieren.

- Wenn Ihr Hauptaugenmerk auf festem Kohlenstoff (Pflanzenkohle) liegt: Verwenden Sie niedrigere Temperaturen (etwa 400 °C) und eine lange Verweilzeit (langsame Pyrolyse), damit sich der Kohlenstoff zu einer stabilen, festen Struktur formen kann.

Durch die präzise Steuerung dieser Bedingungen verwandelt ein Pyrolyseofen die Herausforderung organischer Abfälle in eine Chance zur Wertschöpfung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung organischer Materialien in einer sauerstofffreien Kammer. |

| Temperaturbereich | 400 °C bis 800 °C (750 °F bis 1470 °F). |

| Hauptprodukte | Synthesegas (Gas), Bioöl (Flüssigkeit), Pflanzenkohle (Feststoff). |

| Wichtigste Steuerungsfaktoren | Temperatur, Verweilzeit, Druck. |

Bereit, Ihre organischen Abfälle in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Pyrolyseöfen, die für die präzise thermische Zersetzung entwickelt wurden. Egal, ob Ihr Ziel die Maximierung der Synthesegas-, Bioöl- oder Pflanzenkohleproduktion ist, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pyrolysetechnologie Ihre Forschungs- und Abfallverwertungsprojekte verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen