Im Grunde genommen ist das Sputtern von Silizium eine physikalische Gasphasenabscheidungstechnik (PVD), bei der eine hochreine Silizium-"Target"-Scheibe in einer Vakuumkammer mit energiereichen Ionen beschossen wird. Diese atomare Kollision stößt Siliziumatome aus dem Target ab, die dann zum Substrat wandern und dort kondensieren, wodurch ein außergewöhnlich dünner und gleichmäßiger Film entsteht.

Sputtern lässt sich am besten als ein hochkontrollierter Prozess des atomaren Sandstrahlens verstehen. Anstelle von Sand werden ionisierte Gase verwendet, um Atome von einem Ausgangsmaterial abzutragen und sie als makellose Schicht auf einer anderen Oberfläche innerhalb eines Vakuums abzuscheiden.

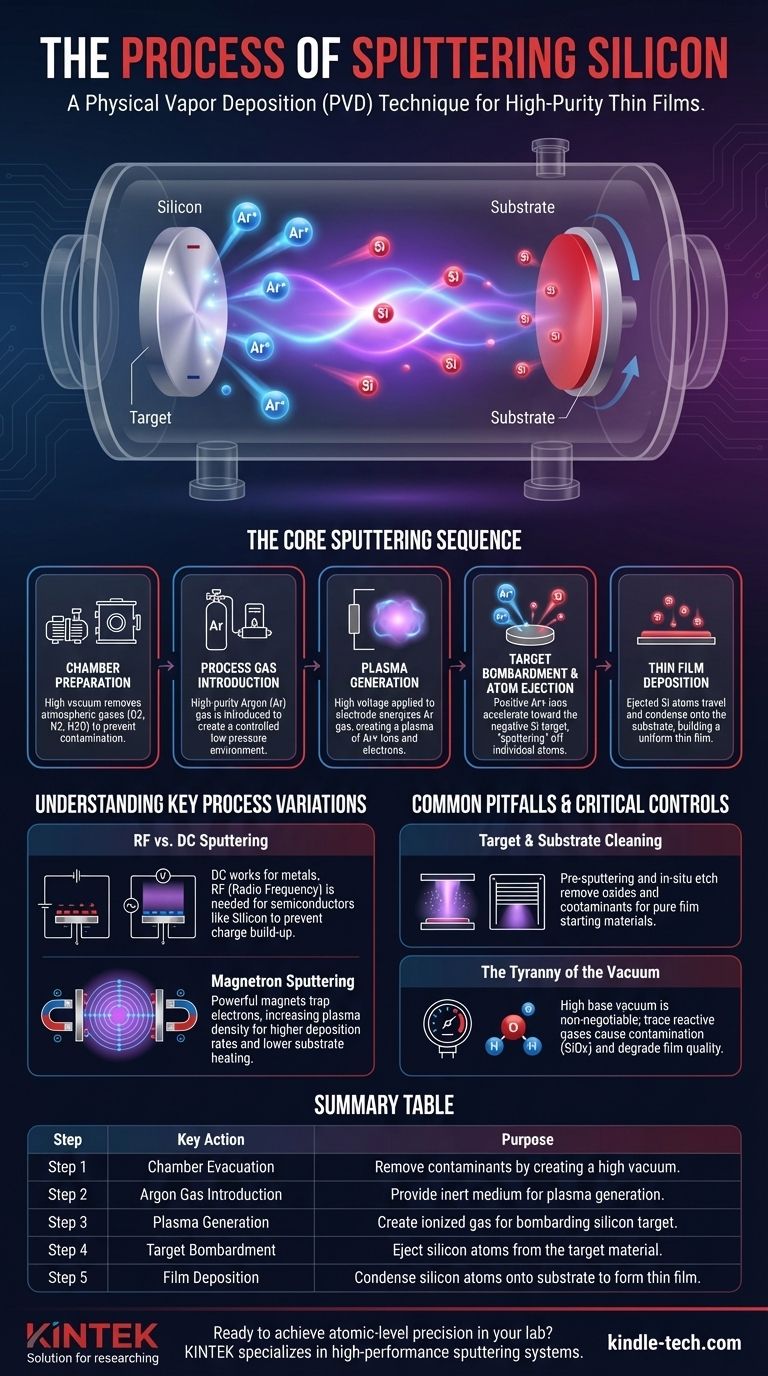

Die Kern-Sputtersequenz

Der Sputterprozess ist eine sorgfältig inszenierte Abfolge. Jeder Schritt dient dazu, die Umgebung und die Energie der Teilchen zu kontrollieren, um sicherzustellen, dass der endgültige Siliziumfilm die genauen Spezifikationen erfüllt.

Schritt 1: Kammerpräparation

Der gesamte Prozess beginnt mit der Schaffung einer ultrareinen, kontrollierten Umgebung. Ein Substrat (das zu beschichtende Material) wird auf einen Halter gelegt und in die Sputterkammer geladen.

Anschließend wird die Kammer versiegelt und starke Pumpen evakuieren die Luft, wodurch ein Hochvakuum erzeugt wird. Dieser entscheidende Schritt entfernt atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf, die den Siliziumfilm sonst verunreinigen würden.

Schritt 2: Einleitung des Prozessgases

Sobald das erforderliche Vakuumniveau erreicht ist, wird ein hochreines Inertgas – am häufigsten Argon (Ar) – in die Kammer eingeleitet.

Das System regelt den Gasfluss präzise, um eine stabile Niederdruckumgebung aufrechtzuerhalten, typischerweise im Bereich von Millitorr. Dieses Argongas reagiert nicht chemisch mit dem Silizium; es dient lediglich als Medium für den Beschuss.

Schritt 3: Plasmaerzeugung

Eine Hochspannung wird an eine Elektrode in der Kammer angelegt, und das Silizium-Targetmaterial wird negativ geladen. Dieses starke elektrische Feld energetisiert das Argongas, indem es Elektronen von den Atomen trennt und ein Plasma erzeugt.

Dieses Plasma ist ein leuchtendes, ionisiertes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht. Es ist der Motor, der den gesamten Sputterprozess antreibt.

Schritt 4: Target-Beschuss und Atomabstoßung

Die positiv geladenen Argonionen im Plasma werden stark von dem negativ geladenen Silizium-Target angezogen. Sie beschleunigen auf das Target zu und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche.

Dieser Aufprall hat genügend Kraft, um einzelne Siliziumatome physisch aus dem Target herauszuschlagen oder zu "sputtern" und sie durch die Vakuumkammer reisen zu lassen.

Schritt 5: Dünnschichtabscheidung

Die gesputterten Siliziumatome reisen in einer geraden Linie vom Target, bis sie auf das Substrat treffen. Beim Auftreffen auf die kühlere Substratoberfläche kondensieren sie und haften, wodurch sich allmählich Schicht für Schicht eine Schicht aufbaut.

Im Laufe der Zeit bildet dieser Prozess einen hochgradig gleichmäßigen und dichten Dünnfilm aus Silizium auf der gesamten Substratoberfläche.

Verständnis wichtiger Prozessvarianten

Obwohl die Kernsequenz konsistent ist, sind mehrere Verbesserungen entscheidend für das effektive Sputtern von Silizium, einem Halbleitermaterial.

HF- vs. DC-Sputtern

Für leitfähige Metalltargets ist eine einfache Gleichspannung (DC) wirksam. Silizium ist jedoch ein Halbleiter. Die Verwendung von DC-Strom kann dazu führen, dass sich auf der Oberfläche des Targets eine positive Ladung aufbaut, die schließlich die Argonionen abstößt und den Prozess stoppt.

Um dies zu umgehen, wird das Hochfrequenz-Sputtern (HF-Sputtern) verwendet. Die sich schnell ändernde Wechselspannung reinigt die Targetoberfläche bei jedem Zyklus effektiv von Ladungsansammlungen, wodurch der Prozess für halbleitende und isolierende Materialien effizient aufrechterhalten werden kann.

Die Rolle des Magnetron-Sputterns

Moderne Anlagen verwenden fast immer das Magnetron-Sputtern. Dabei werden starke Magnete hinter dem Silizium-Target platziert.

Diese Magnete erzeugen ein Magnetfeld, das die freien Elektronen aus dem Plasma nahe der Targetoberfläche einfängt. Die gefangenen Elektronen werden gezwungen, sich spiralförmig zu bewegen, was ihre Wahrscheinlichkeit, mit Argonatomen zu kollidieren und diese zu ionisieren, drastisch erhöht. Dies führt zu einem viel dichteren Plasma, was zu deutlich höheren Sputterraten und weniger unerwünschter Erwärmung des Substrats führt.

Häufige Fallstricke und kritische Kontrollen

Die Qualität eines gesputterten Siliziumfilms hängt vollständig von einer akribischen Prozesskontrolle ab. Das Übersehen wichtiger Details kann zu fehlgeschlagenen Abscheidungen führen.

Reinigung von Target und Substrat

Der Prozess ist nur so sauber wie seine Ausgangsmaterialien. Vor Beginn der Abscheidung wird oft ein Vor-Sputter-Schritt durchgeführt, bei dem das Target kurz gesputtert wird, während ein Shutter das Substrat schützt. Dadurch wird jede Oxidschicht oder Verunreinigung von der Oberfläche des Targets entfernt.

Ebenso kann das Substrat selbst einer In-situ-Ätzung mittels Plasma unterzogen werden, um native Oxide oder organische Rückstände zu entfernen, bevor der Shutter für die Abscheidung geöffnet wird.

Die Tyrannei des Vakuums

Selbst Spuren reaktiver Gase wie Sauerstoff oder Wasser in der Kammer können in den wachsenden Siliziumfilm eingebaut werden, wodurch Siliziumoxid (SiOx) entsteht und dessen elektrische oder optische Eigenschaften ruiniert werden. Das Erreichen und Aufrechterhalten eines hohen Basisvakuums vor dem Einleiten des Argongases ist für hochreine Filme nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Sputterprozesses werden an das gewünschte Ergebnis für den Siliziumfilm angepasst.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen Basisdrucks in Ihrer Kammer und verwenden Sie Argon-Gas der höchsten verfügbaren Güteklasse.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Stellen Sie sicher, dass Sie eine Magnetron-Sputterquelle verwenden und optimieren Sie den Argondruck und die angelegte Leistung, um die Sputterrate zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Kontrollieren Sie den Abstand zwischen Target und Substrat und führen Sie während der Abscheidung eine Substratrotation durch, um eventuelle Inkonsistenzen auszugleichen.

Letztendlich geht es bei der Beherrschung des Silizium-Sputterns darum, eine flüchtige Plasmaumgebung präzise zu steuern, um eine Konstruktion auf atomarer Ebene zu erreichen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Kammer evakuieren | Verunreinigungen durch Erzeugung eines Hochvakuums entfernen |

| 2 | Argongas einleiten | Inertes Medium für die Plasmaerzeugung bereitstellen |

| 3 | Plasmaerzeugung | Ionisiertes Gas zum Beschießen des Siliziumtargets erzeugen |

| 4 | Target-Beschuss | Siliziumatome aus dem Targetmaterial ausstoßen |

| 5 | Filmbeschichtung | Siliziumatome auf dem Substrat kondensieren lassen, um einen Dünnfilm zu bilden |

| Wichtige Variationen | HF-Sputtern & Magnetron-Verbesserung | Effiziente Siliziumabscheidung und höhere Raten ermöglichen |

Bereit, atomare Präzision in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte für die Halbleiterforschung und Dünnschichtabscheidung. Unsere Expertise stellt sicher, dass Sie die reinen, gleichmäßigen Siliziumfilme erhalten, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihre Forschungskapazitäten mit zuverlässigen, hochmodernen Lösungen erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen