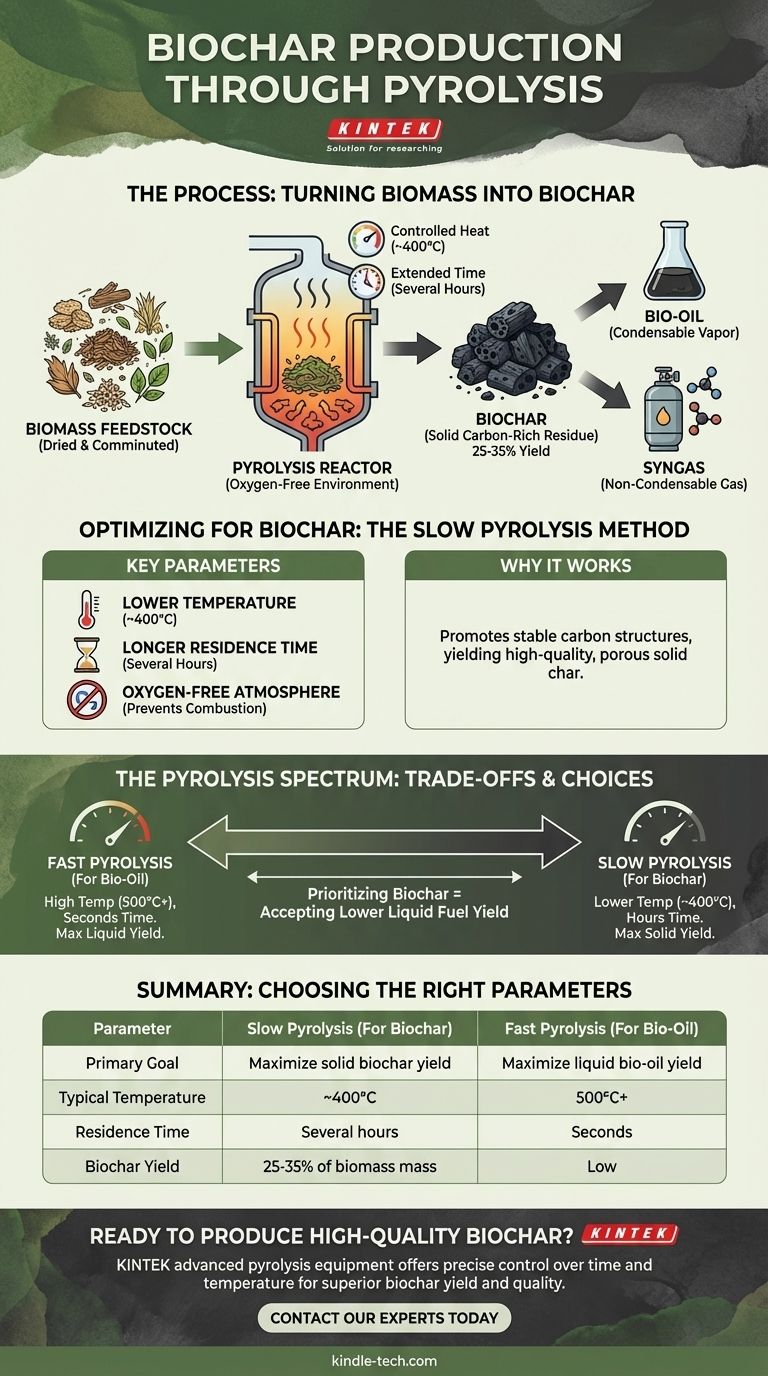

Die Herstellung von Pflanzenkohle durch Pyrolyse ist ein thermochemischer Prozess, bei dem organisches Material oder Biomasse in einer Umgebung mit wenig oder gar keinem Sauerstoff auf hohe Temperaturen erhitzt wird. Dieser Prozess, insbesondere eine Methode namens langsame Pyrolyse, nutzt kontrollierte Hitze und eine längere Zeitspanne, um die Biomasse in einen stabilen, kohlenstoffreichen Feststoff umzuwandeln, der als Pflanzenkohle bekannt ist.

Das Grundprinzip der Herstellung von Pflanzenkohle besteht darin, den Pyrolyseprozess absichtlich zu verlangsamen. Durch die sorgfältige Kontrolle niedrigerer Temperaturen und längerer Erhitzungszeiten wird die Umwandlung der Biomasse optimiert, um eine hochwertige, feste Kohle zu erzeugen, anstatt den Ausstoß von flüssigem Bio-Öl oder brennbarem Gas zu maximieren.

Der Kernmechanismus der Pyrolyse

Um die Herstellung von Pflanzenkohle zu verstehen, müssen wir zunächst den allgemeinen Prozess der Pyrolyse verstehen. Es handelt sich um eine Methode der thermischen Zersetzung, die die chemische Zusammensetzung eines Materials verändert.

Was ist Pyrolyse?

Bei der Pyrolyse wird eine Substanz in einer inerten, sauerstofffreien Atmosphäre erhitzt. Die intensive Hitze zersetzt die komplexen Moleküle in der Biomasse in drei Hauptprodukte:

- Ein fester, kohlenstoffreicher Rückstand (Kohle)

- Ein flüchtiger, kondensierbarer Dampf (Bio-Öl)

- Ein nicht kondensierbares Gas (Synthesegas)

Die Rolle einer sauerstofffreien Umgebung

Das Fehlen von Sauerstoff ist entscheidend. Wäre Sauerstoff vorhanden, würde die Biomasse einfach verbrennen (oxidieren) und ihre Energie und ihren Kohlenstoff hauptsächlich als Wärme und Kohlendioxid freisetzen. Durch den Ausschluss von Sauerstoff wird das Material gezwungen, sich thermisch zu zersetzen, wodurch ein Großteil des Kohlenstoffs in fester Form erhalten bleibt.

Optimierung für Pflanzenkohle: Die Methode der langsamen Pyrolyse

Obwohl jede Pyrolyse etwas Kohle ergibt, erfordert die Herstellung hochwertiger Pflanzenkohle eine spezifische Reihe von Bedingungen, die als langsame Pyrolyse bekannt sind. Diese Methode wird bewusst gesteuert, um den festen Ertrag zu maximieren.

Temperatur als kritische Steuerung

Zur Herstellung von Pflanzenkohle werden typischerweise niedrigere Temperaturen verwendet, oft um 400°C. Dies steht im Gegensatz zur „schnellen Pyrolyse“, die 700°C überschreiten kann, um die Menge an flüssigem Bio-Öl zu maximieren. Die niedrigere Hitze fördert die Bildung stabiler Kohlenstoffstrukturen, die die Pflanzenkohle ausmachen.

Die Bedeutung der Verweilzeit

Die langsame Pyrolyse beinhaltet eine viel längere Verweilzeit, was bedeutet, dass die Biomasse für einen längeren Zeitraum, oft für mehrere Stunden, bei der Zieltemperatur gehalten wird. Diese lange Dauer ermöglicht es der thermischen Zersetzung, langsam und vollständig abzulaufen, was zu einer gleichmäßigeren und stabileren Kohle führt.

Vorbereitung des Ausgangsmaterials und Ausbeuten

Vor der Pyrolyse wird das Biomasse-Ausgangsmaterial typischerweise getrocknet und einer mechanischen Zerkleinerung (Zerlegung in kleinere, gleichmäßigere Stücke) unterzogen. Bei einem typischen langsamen Pyrolyseverfahren kann Pflanzenkohle 25-35% der Masse des Endprodukts ausmachen, der Rest besteht aus Biogas und einer kleinen Menge Bio-Öl.

Verständnis der Kompromisse: Kohle vs. Bio-Öl

Die Parameter, die Sie für die Pyrolyse wählen, führen zu einem direkten Kompromiss zwischen den Arten der erzeugten Produkte. Sie entscheiden im Wesentlichen, welchen Ertrag Sie priorisieren.

Das Pyrolyse-Spektrum

Stellen Sie sich die Pyrolyse als ein Spektrum vor. Auf der einen Seite haben Sie die schnelle Pyrolyse: hohe Temperaturen und sehr kurze Verweilzeiten (Sekunden), um die Produktion von flüssigem Bio-Öl zu maximieren. Auf der anderen Seite haben Sie die langsame Pyrolyse: niedrigere Temperaturen und lange Verweilzeiten (Stunden), um die Ausbeute an fester Pflanzenkohle zu maximieren.

Kompromisse bei der Ausbeute

Die Entscheidung für die Optimierung der Pflanzenkohle ist eine Entscheidung, eine geringere Ausbeute an flüssigen Brennstoffen in Kauf zu nehmen. Die Prozessbedingungen, die einen stabilen, porösen Kohlenstofffeststoff erzeugen, unterscheiden sich grundlegend von denen, die das höchste Volumen an kondensierbaren Dämpfen für Bio-Öl erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter der Pyrolyse sind nicht willkürlich; sie werden gewählt, um ein Endprodukt mit den gewünschten Eigenschaften für eine bestimmte Anwendung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Bodenfruchtbarkeit und Kohlenstoffbindung liegt: Priorisieren Sie die langsame Pyrolyse mit niedrigeren Temperaturen (etwa 400°C) und langen Verweilzeiten, um eine stabile Pflanzenkohle mit hoher Ausbeute zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen liegt: Entscheiden Sie sich für die schnelle Pyrolyse mit höheren Temperaturen (über 500°C) und sehr kurzen Verweilzeiten, um die Ausbeute an kondensierbarem Rohbioöl zu maximieren.

Letztendlich geht es bei der Beherrschung der Pflanzenkohleproduktion darum zu verstehen, wie man Zeit und Temperatur manipuliert, um die endgültige Form des Kohlenstoffs zu bestimmen.

Zusammenfassungstabelle:

| Parameter | Langsame Pyrolyse (Für Pflanzenkohle) | Schnelle Pyrolyse (Für Bio-Öl) |

|---|---|---|

| Hauptziel | Maximierung der Ausbeute an fester Pflanzenkohle | Maximierung der Ausbeute an flüssigem Bio-Öl |

| Typische Temperatur | ~400°C | 500°C+ |

| Verweilzeit | Mehrere Stunden | Sekunden |

| Pflanzenkohle-Ausbeute | 25-35% der Biomasse-Masse | Gering |

Bereit, hochwertige Pflanzenkohle für Ihre spezifische Anwendung herzustellen?

KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen, die für eine präzise Steuerung von Temperatur und Verweilzeit entwickelt wurden, sodass Sie Ihren Prozess für eine überlegene Pflanzenkohleausbeute und -qualität optimieren können. Ob Ihr Ziel die Verbesserung der Bodenfruchtbarkeit oder die Förderung von Kohlenstoffbindungsprojekten ist, unsere robusten und zuverlässigen Laborgeräte sind darauf ausgelegt, Ihre Forschungs- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Ziele bei der Pflanzenkohleproduktion zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

Andere fragen auch

- Was ist die Hauptfunktion eines Drehrohrofens bei der RSOW-Verarbeitung? Maximierung der Volumenreduzierung und Sicherheit von Abfällen

- Was ist die chemische Reaktion der Kalzinierung? Ein Leitfaden zu thermischen Zersetzungsprozessen

- Was ist die Bedingung für die Kalzinierung? Beherrschung von Hitze und Atmosphäre für die Materialumwandlung

- Welche unterschiedlichen Bereiche gibt es im Materialbett während des Rollmodus der Bewegung? Optimierung der Mischungseffizienz

- Was sind die Gefahren der Kunststoffpyrolyse? Ein Verständnis der Umwelt- und Sicherheitsrisiken

- Was ist die Verweilzeit bei der Pyrolyse? Ein wichtiger Kontrollparameter für Bioöl, Biokohle und Synthesegas

- Was sind die Vorteile der Pyrolyse von Kunststoffen? Verwandeln Sie Abfall in Kraftstoff und neue Kunststoffe

- Was ist der Zweck eines Drehrohrofens? Ein Leitfaden zur kontinuierlichen Hochtemperaturverarbeitung