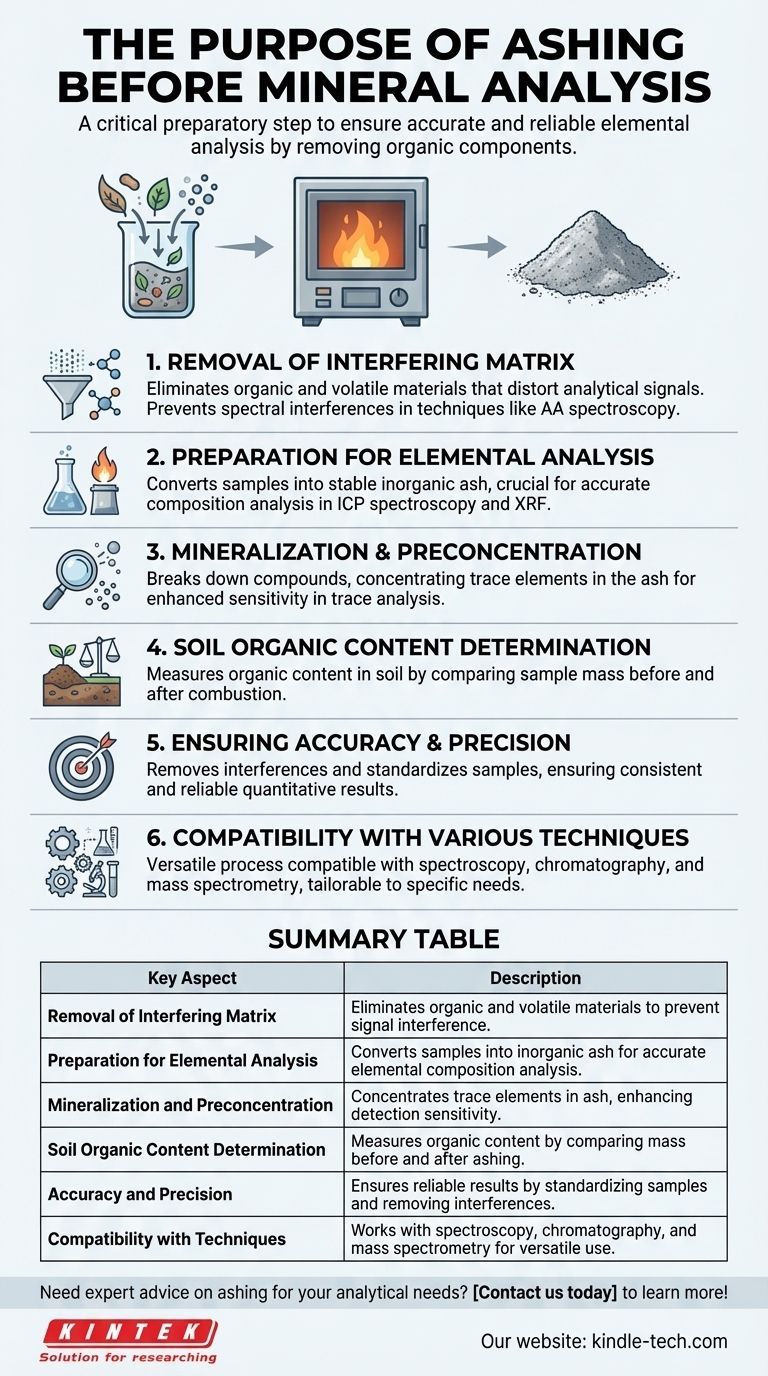

Die Veraschung ist ein kritischer vorbereitender Schritt in der Mineralanalyse, insbesondere in der analytischen Chemie, bei dem organische und flüchtige Bestandteile einer Probe entfernt werden, sodass nicht brennbare Asche zurückbleibt. Dieser Prozess ist für eine genaue Elementanalyse unerlässlich, da er Matrixbestandteile eliminiert, die die Messung des Analyten stören könnten. Durch die Umwandlung der Probe in eine stabilere und analysierbarere Form stellt die Veraschung sicher, dass die anschließende Analyse, wie Spektroskopie oder Chromatographie, präzise und zuverlässige Ergebnisse liefert. Sie wird auch in der Bodenanalyse verwendet, um den organischen Gehalt zu bestimmen, indem die Masse vor und nach der Veraschung verglichen wird.

Wichtige Punkte erklärt:

-

Entfernung störender Matrixbestandteile:

- Die Veraschung wird hauptsächlich verwendet, um organische und flüchtige Materialien zu eliminieren, die die Messung des Analyten stören könnten. Diese Materialien können, wenn sie nicht entfernt werden, die Analyseergebnisse verfälschen, indem sie Signale absorbieren oder emittieren, die sich mit denen der Ziel-Elemente überlappen.

- Bei Techniken wie der Atomabsorptionsspektroskopie mit Graphitrohr (AA) entfernt die Veraschung Matrixkomponenten, die sonst Hintergrundabsorptionen oder andere spektrale Störungen verursachen könnten, wodurch ein saubereres Signal für den Analyten gewährleistet wird.

-

Vorbereitung für die Elementanalyse:

- Der Veraschungsprozess wandelt die Probe in eine Form um, die für die Elementanalyse besser geeignet ist. Durch Erhitzen der Probe auf hohe Temperaturen wird die organische Substanz abgebrannt, wodurch anorganische Asche zurückbleibt. Diese Asche wird dann analysiert, um ihre elementare Zusammensetzung zu bestimmen.

- Dieser Schritt ist entscheidend bei Techniken wie der induktiv gekoppelten Plasma (ICP)-Spektroskopie oder der Röntgenfluoreszenzanalyse (RFA), bei denen das Vorhandensein organischer Materialien die Analyse erschweren oder zu ungenauen Ergebnissen führen könnte.

-

Mineralisierung und Vorkonzentration:

- Die Veraschung dient als Mineralisierungsschritt, bei dem organische Verbindungen in einfachere anorganische Formen zerlegt werden. Dieser Prozess wird oft als Vorkonzentrationsschritt verwendet, bei dem Spurenelemente in der Asche angereichert werden, was ihre Detektion und Quantifizierung erleichtert.

- Dies ist besonders wichtig bei der Spurenanalyse, bei der die Konzentration der Ziel-Elemente sehr gering ist. Durch die Entfernung des Großteils des organischen Materials wird die relative Konzentration der Spurenelemente in der Asche erhöht, was die Empfindlichkeit der Analyse verbessert.

-

Bestimmung des organischen Gehalts in der Bodenanalyse:

- In der Bodenkunde wird die Veraschung zur Bestimmung des organischen Gehalts von Bodenproben verwendet. Durch den Vergleich der Masse der Probe vor und nach der Veraschung kann der Anteil an organischem Material berechnet werden. Dies ist wichtig für das Verständnis der Bodenbeschaffenheit und Fruchtbarkeit.

- Der Massenverlust während der Veraschung entspricht der verbrannten organischen Substanz und liefert ein quantitatives Maß für den organischen Gehalt im Boden.

-

Gewährleistung von Genauigkeit und Präzision der Analyseergebnisse:

- Durch die Entfernung störender Substanzen und die Umwandlung der Probe in eine stabilere Form trägt die Veraschung dazu bei, dass die Analyseergebnisse sowohl genau als auch präzise sind. Dies ist besonders wichtig bei der quantitativen Analyse, bei der selbst geringfügige Störungen zu erheblichen Fehlern führen können.

- Der Veraschungsprozess hilft auch bei der Standardisierung der Probe, wodurch der Vergleich von Ergebnissen über verschiedene Analysen oder Labore hinweg erleichtert wird.

-

Kompatibilität mit verschiedenen Analysetechniken:

- Die Veraschung ist mit einer Vielzahl von Analysetechniken kompatibel, darunter Spektroskopie, Chromatographie und Massenspektrometrie. Der Prozess kann an die spezifischen Anforderungen der Analyse angepasst werden, beispielsweise durch Anpassung der Temperatur und Dauer der Veraschung, um eine vollständige Entfernung des organischen Materials zu gewährleisten, ohne die anorganischen Komponenten abzubauen.

- Diese Vielseitigkeit macht die Veraschung zu einem wertvollen Schritt in vielen verschiedenen Arten von Mineral- und Elementanalysen, von Umweltprüfungen bis hin zur Materialwissenschaft.

Zusammenfassend lässt sich sagen, dass die Veraschung ein grundlegender Schritt in der Mineralanalyse ist, der die Genauigkeit und Zuverlässigkeit der Ergebnisse gewährleistet, indem störende Substanzen entfernt und die Probe für eine präzise Elementanalyse vorbereitet wird. Ihre Anwendung erstreckt sich über verschiedene Bereiche, von der Umweltwissenschaft bis zur Materialanalyse, was sie zu einem unverzichtbaren Werkzeug im Arsenal des analytischen Chemikers macht.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Entfernung störender Matrix | Eliminiert organische und flüchtige Materialien, um Signalstörungen zu verhindern. |

| Vorbereitung für die Elementanalyse | Wandelt Proben in anorganische Asche zur genauen Analyse der elementaren Zusammensetzung um. |

| Mineralisierung und Vorkonzentration | Konzentriert Spurenelemente in der Asche und verbessert so die Nachweisempfindlichkeit. |

| Bestimmung des organischen Gehalts im Boden | Misst den organischen Gehalt durch Vergleich der Masse vor und nach der Veraschung. |

| Genauigkeit und Präzision | Gewährleistet zuverlässige Ergebnisse durch Standardisierung der Proben und Entfernung von Störungen. |

| Kompatibilität mit Techniken | Funktioniert mit Spektroskopie, Chromatographie und Massenspektrometrie für vielseitigen Einsatz. |

Benötigen Sie eine fachkundige Beratung zur Veraschung für Ihre analytischen Anforderungen? Kontaktieren Sie uns noch heute, um mehr zu erfahren!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wie beeinflusst die Heizrate den Schmelzpunkt? Vermeiden Sie ungenaue Messungen in Ihrem Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Warum ist die Schmelztemperatur von Metallen wichtig? Der Schlüssel zu Fertigung und Leistung

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse