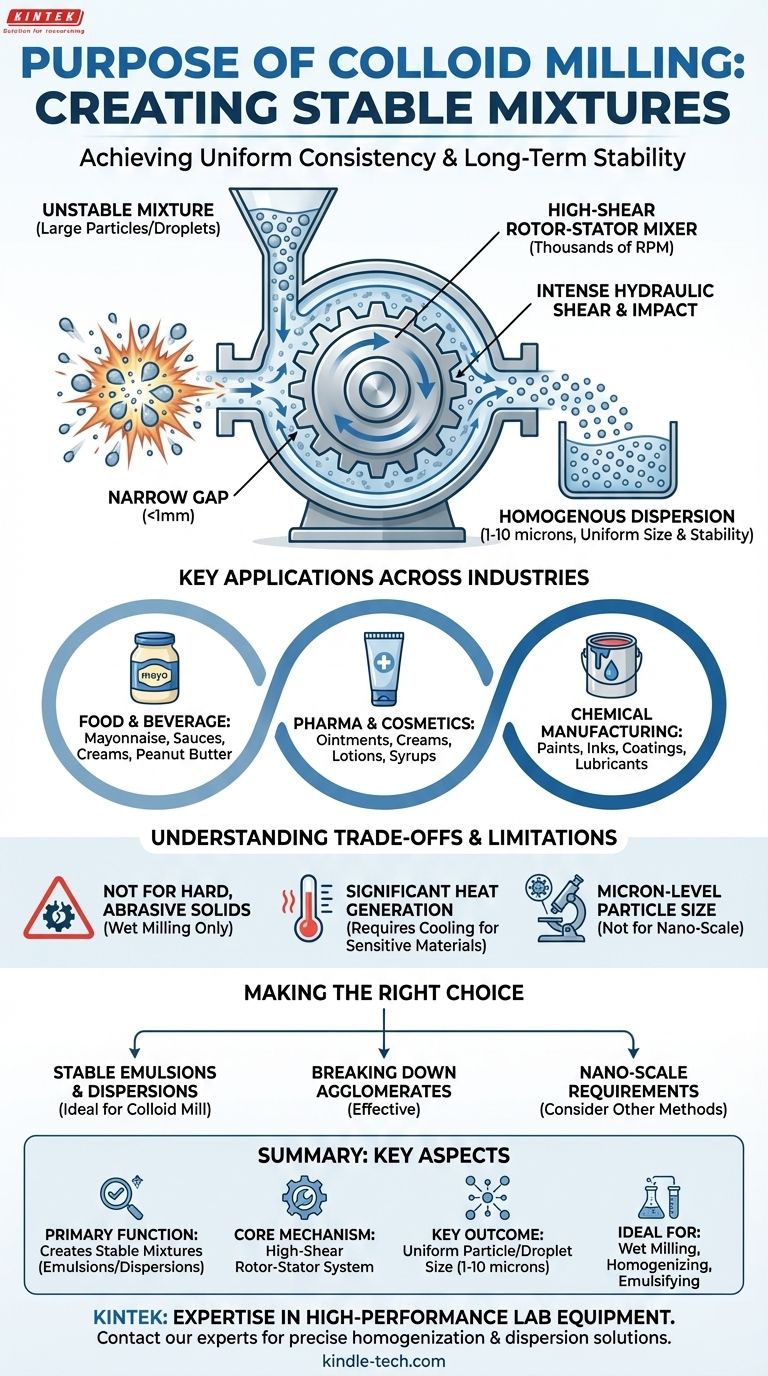

Im Kern besteht der Zweck einer Kolloidmühle darin, hochstabile Mischungen herzustellen, indem die Größe der Partikel oder Tröpfchen in einer Flüssigkeit drastisch reduziert wird. Sie fungiert als Hochscher-Rotor-Stator-Mischer, der dazu konzipiert ist, Materialien zu homogenisieren, zu dispergieren und zu emulgieren, die sich sonst mit der Zeit trennen würden. Dieser Prozess gewährleistet eine gleichmäßige Konsistenz, Textur und Langzeitstabilität eines Produkts.

Die unmittelbare Funktion einer Kolloidmühle ist die Partikelgrößenreduzierung. Ihr übergeordnetes Ziel ist es jedoch, eine homogene und stabile Emulsion oder Dispersion zu erzeugen, was für die Qualität, Leistung und Haltbarkeit unzähliger Industrie- und Konsumgüter entscheidend ist.

Wie eine Kolloidmühle eine stabile Mischung erzeugt

Eine Kolloidmühle erzielt ihre Ergebnisse durch intensive mechanische Kräfte, die auf eine Flüssigkeit ausgeübt werden. Der gesamte Prozess basiert auf einem einfachen, aber leistungsstarken technischen Prinzip.

Der Rotor-Stator-Mechanismus

Das Herzstück der Mühle besteht aus zwei Hauptkomponenten: einem Rotor, der mit extrem hohen Geschwindigkeiten (oft Tausende von U/min) rotiert, und einem stationären Außengehäuse, dem Stator.

Rotor und Stator sind präzise mit komplexen Mustern von Schlitzen oder Zähnen bearbeitet. Sie sind unglaublich nah beieinander positioniert, wodurch ein sehr schmaler Spalt entsteht, oft weniger als einen Millimeter breit.

Intensive hydraulische Scherung

Wenn das Produkt in die Mühle geleitet wird, ist es innerhalb dieses winzigen Spalts immensen physikalischen Kräften ausgesetzt. Die hohe Rotationsgeschwindigkeit des Rotors erzeugt eine massive Geschwindigkeitsdifferenz relativ zum stationären Stator.

Diese Differenz erzeugt eine starke hydraulische Scherung, die große feste Partikel oder flüssige Tröpfchen gewaltsam auseinanderreißt. Das Produkt wird durch die Rotor-Stator-Zähne gepresst und erfährt eine Kombination aus Scherung, Aufprall und hochfrequenter Turbulenz, die seine Bestandteile zerlegt.

Von instabiler Mischung zu homogener Dispersion

Diese intensive Energiezufuhr reduziert Partikel oder Tröpfchen auf eine sehr kleine, gleichmäßige Größe, typischerweise im Bereich von 1-10 Mikrometern.

Durch die Reduzierung der Komponenten auf diese mikroskopische Größe und deren gleichmäßige Verteilung in der flüssigen Basis erzeugt die Kolloidmühle eine stabile Mischung. Die kleineren Partikel sind leichter suspendierbar und weniger anfällig für die Schwerkraft oder den Auftrieb, die eine Trennung verursachen.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, stabile, gleichmäßige Mischungen zu erzeugen, macht die Kolloidmühle zu einem unverzichtbaren Gerät in zahlreichen Sektoren.

Lebensmittel- und Getränkeproduktion

In der Lebensmittelverarbeitung sind Textur und Stabilität von größter Bedeutung. Kolloidmühlen werden zur Herstellung von Mayonnaise, Salatdressings, Saucen und Cremes verwendet, um sicherzustellen, dass sich Öl- und Wasserphasen nicht trennen. Sie werden auch zum Mahlen von Materialien wie Erdnüssen zu einer glatten, homogenen Erdnussbutter eingesetzt.

Pharmazeutika und Kosmetika

Bei Produkten, die auf die Haut aufgetragen oder eingenommen werden, ist die Gleichmäßigkeit sowohl für die Sicherheit als auch für die Wirksamkeit entscheidend. Kolloidmühlen werden zur Herstellung von Salben, Cremes, Lotionen und medizinischen Sirupen verwendet, um sicherzustellen, dass die Wirkstoffe für eine konsistente Dosierung und Absorption gleichmäßig verteilt sind.

Chemische Produktion

In der chemischen Industrie werden Kolloidmühlen zur Herstellung von Farben, Tinten, Beschichtungen und Schmierstoffen eingesetzt. Ihre Funktion ist es, Pigmente, Additive und andere Feststoffe gleichmäßig in einer flüssigen Basis zu dispergieren, was für die Farbkonsistenz, Leistung und Stabilität des Endprodukts entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, ist eine Kolloidmühle keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren korrekten Einsatz.

Nicht für harte, abrasive Feststoffe ausgelegt

Eine Kolloidmühle zeichnet sich durch das Nassmahlen oder Dispergieren von Feststoffen aus, die bereits in einer Flüssigkeit suspendiert sind. Sie ist kein Mahlwerk für harte, trockene Materialien und kann durch stark abrasive Partikel beschädigt werden.

Erhebliche Wärmeentwicklung

Die intensive mechanische Scherung erzeugt als Nebenprodukt eine erhebliche Wärmemenge. Bei wärmeempfindlichen Materialien, wie einigen Pharmazeutika oder Lebensmitteln, kann dies ein erhebliches Problem darstellen, das das Produkt beeinträchtigen kann. Viele Kolloidmühlen sind mit einem Kühlmantel ausgestattet, um diesen Effekt zu mildern.

Grenzen der endgültigen Partikelgröße

Eine Kolloidmühle eignet sich hervorragend zur Reduzierung von Partikeln auf Mikrometergröße. Für Anwendungen, die Partikel im Nanobereich erfordern, können jedoch andere Technologien wie Hochdruckhomogenisatoren oder Medienmühlen erforderlich sein, da diese einen feineren Reduktionsgrad erreichen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verarbeitungsanlage hängt vollständig von den gewünschten Eigenschaften Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer stabilen Flüssig-Flüssig-Emulsion (wie einer Sauce oder Lotion) liegt: Eine Kolloidmühle ist eine ideale und hocheffiziente Wahl, um die erforderliche Tröpfchengröße und Langzeitstabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Dispergieren eines weichen, vorgemahlenen Feststoffs in einer Flüssigkeit (wie einem Pigment oder Wirkstoff) liegt: Eine Kolloidmühle liefert die notwendige Scherung, um Agglomerate aufzubrechen und ein glattes, homogenes Endprodukt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der feinstmöglichen Partikelgröße (Nanometer) für eine Hochleistungsanwendung liegt: Sie sollten spezialisiertere Geräte in Betracht ziehen, da eine Kolloidmühle möglicherweise nicht das erforderliche Maß an Feinheit erreicht.

Letztendlich befähigt Sie das Verständnis des Prinzips des Hochscher-Rotor-Stator-Mahlens, das präzise Werkzeug auszuwählen, um die Qualität, Konsistenz und Stabilität Ihres Produkts zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Erzeugt hochstabile Mischungen (Emulsionen/Dispersionen) |

| Kernmechanismus | Hochscher-Rotor-Stator-System |

| Wichtigstes Ergebnis | Gleichmäßige Partikel-/Tröpfchengröße (1-10 Mikrometer) |

| Hauptbranchen | Lebensmittel & Getränke, Pharmazeutika, Kosmetika, Chemikalien |

| Ideal für | Nassmahlen, Homogenisieren, Emulgieren wärmeempfindlicher Materialien (mit Kühlung) |

Müssen Sie die Stabilität und Gleichmäßigkeit Ihres Produkts gewährleisten?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Kolloidmühlen, die für präzises Homogenisieren und Dispergieren entwickelt wurden. Egal, ob Sie eine neue Kosmetikcreme, eine stabile Lebensmittelsauce oder eine gleichmäßige pharmazeutische Salbe entwickeln, unser Fachwissen kann Ihnen helfen, perfekte Konsistenz und eine längere Haltbarkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Kolloidmühle für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Labor-Mikrogewebemühle

- Labor Hybrid Tissue Grinder

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

Andere fragen auch

- Welche Faktoren beeinflussen die Mahleffizienz von Kugelmühlen? Beherrschen Sie die Schlüsselvariablen für optimale Leistung

- Was ist der Mechanismus, auf dem eine Kugelmühle arbeitet? Beherrschung von Aufprall und Abrieb für präzises Mahlen

- Welches Prozessziel wird durch die Verwendung von Mahlwerkzeugen für LATP-Li3InCl6-DMF erreicht? Optimierung der Oberflächenbeschichtungseffizienz

- Welche Rolle spielt ein Zweikammer-Kugelmischer bei Verbundkathodenschlämmen? Erzielen Sie eine überlegene Dispersion von Festkörperbatterien

- Wofür wird eine Mühle im Labor verwendet? Unerlässlich für die homogene Probenvorbereitung und -analyse

- Warum sollten SPS-Proben vor der XRD-Analyse gemahlen werden? Beherrschen Sie die Probenvorbereitung für die Analyse reiner Phasen

- Was ist der Unterschied zwischen Mahlen und Pulverisieren? Erzielen Sie die perfekte Partikelgröße für Ihre Anwendung

- Wofür wird ein Mahlwerk im Labor verwendet? Erzielen Sie eine präzise und homogene Probenvorbereitung