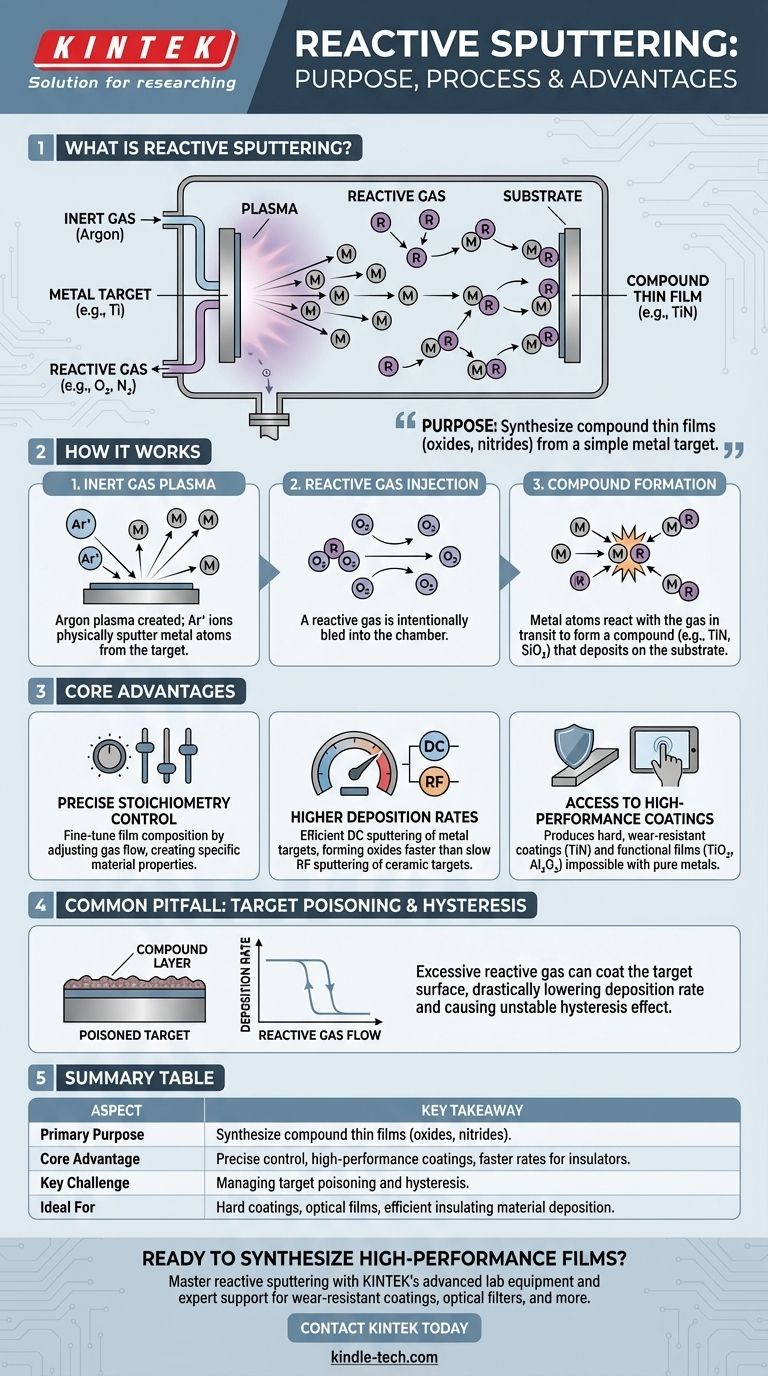

Der Hauptzweck des reaktiven Sputterns ist die Herstellung von dünnen Verbindungsschichten, wie Oxiden und Nitriden, durch Sputtern eines reinen Metalltargets in Anwesenheit eines chemisch reaktiven Gases. Anstatt von einem komplexen Keramiktarget zu sputtern, verwendet diese Methode ein einfaches Metalltarget und führt ein Gas wie Sauerstoff oder Stickstoff in die Kammer ein, das mit den gesputterten Metallatomen reagiert, um die gewünschte Verbindung auf dem Substrat zu bilden.

Im Kern ist das reaktive Sputtern eine Technik zur Materialsynthese. Es wandelt ein einfaches, leicht zu sputterndes metallisches Target in eine komplexe Verbundbeschichtung um, wodurch Sie eine präzise Kontrolle über die chemische Zusammensetzung und die Eigenschaften der endgültigen Schicht erhalten.

Wie reaktives Sputtern funktioniert

Der Prozess kombiniert geschickt die Mechanik des physikalischen Sputterns mit einer kontrollierten chemischen Reaktion. Dies wird durch die präzise Einführung von zwei verschiedenen Gasarten in die Vakuumkammer gesteuert.

Die Rolle des Inertgases

Zuerst wird ein Inertgas wie Argon (Ar) eingeführt. Ein starkes elektrisches Feld energetisiert dieses Gas und erzeugt ein Plasma.

Positiv geladene Argonionen werden auf das negativ geladene Targetmaterial (z. B. reines Titan) beschleunigt. Diese energiereichen Ionen bombardieren das Target und schlagen physikalisch einzelne Atome des Targetmaterials ab oder "sputtern" sie ab.

Die Rolle des reaktiven Gases

Gleichzeitig wird ein zweites, reaktives Gas vorsichtig in die Kammer geleitet. Dies ist typischerweise Sauerstoff (O₂) für Oxide oder Stickstoff (N₂) für Nitride.

Dieses Gas ist der Schlüssel zur Transformation. Es wird absichtlich so gewählt, dass es chemisch mit den frisch gesputterten Metallatomen reagiert.

Die Bildung einer Verbindungsschicht

Während die Metallatome vom Target zum Substrat wandern, treffen sie auf die Moleküle des reaktiven Gases und reagieren mit ihnen.

Diese chemische Reaktion bildet eine neue Verbindung – zum Beispiel reagieren Titanatome mit Stickstoffgas zu Titannitrid (TiN). Diese Verbindung lagert sich dann Schicht für Schicht auf dem Substrat ab und bildet die gewünschte Dünnschicht.

Die Kernvorteile dieser Methode

Ingenieure und Wissenschaftler wählen reaktives Sputtern gegenüber anderen Methoden aus mehreren entscheidenden Gründen, die hauptsächlich Kontrolle, Effizienz und Materialeigenschaften betreffen.

Präzise Kontrolle über die Stöchiometrie

Der wichtigste Vorteil ist die Fähigkeit, die chemische Zusammensetzung (Stöchiometrie) der abgeschiedenen Schicht fein abzustimmen.

Durch sorgfältiges Anpassen der Flussrate des reaktiven Gases im Verhältnis zum Inertgas können Sie das genaue Verhältnis der Elemente in der endgültigen Schicht steuern. Dies ermöglicht die Erzeugung spezifischer Suboxide oder Nitride mit einzigartigen optischen oder elektrischen Eigenschaften.

Höhere Abscheideraten für isolierende Schichten

Das direkte Sputtern von einem isolierenden Keramiktarget (z. B. Aluminiumoxid) muss mit einer Hochfrequenz (HF)-Stromversorgung erfolgen, was oft langsam ist.

Reaktives Sputtern bietet eine leistungsstarke Alternative. Sie können eine hocheffiziente Gleichstrom (DC)-Stromversorgung verwenden, um ein reines Metalltarget (z. B. Aluminium) zu sputtern, das eine viel höhere Abscheiderate aufweist. Die Einführung von Sauerstoff bildet dann die isolierende Aluminiumoxidschicht auf dem Substrat und kombiniert die Geschwindigkeit des DC-Sputterns mit dem gewünschten Keramikergebnis.

Zugang zu Hochleistungsbeschichtungen

Diese Technik ist der Industriestandard für die Herstellung einer breiten Palette von Hochleistungsbeschichtungen, die mit einem reinen Metall nicht herzustellen sind.

Beispiele hierfür sind harte, verschleißfeste Beschichtungen wie Titannitrid (TiN) für Schneidwerkzeuge oder dekorative Oberflächen sowie transparente leitfähige Oxide für Touchscreens und Solarzellen.

Häufige Fallstricke: Der Hysterese-Effekt

Obwohl leistungsstark, birgt das reaktive Sputtern eine bekannte Herausforderung bei der Prozesskontrolle, die unerfahrene Bediener frustrieren kann. Das Kernproblem ist als "Targetvergiftung" bekannt.

Was ist Targetvergiftung?

Wenn der Fluss des reaktiven Gases zu hoch ist, reagiert es nicht nur mit gesputterten Atomen im Transit. Es beginnt, mit der Oberfläche des Sputtertargets selbst zu reagieren und eine Verbindungsschicht darauf zu bilden.

Dies wird als Targetvergiftung bezeichnet. Zum Beispiel wird bei einem Prozess zur Herstellung von Titannitrid das Titantarget selbst mit einer TiN-Schicht überzogen.

Die Konsequenz: Ein drastischer Geschwindigkeitsabfall

Die Sputterrate einer keramischen Verbindung ist dramatisch niedriger als die eines reinen Metalls.

Wenn das Target vergiftet wird, sinkt die gesamte Abscheiderate drastisch. Dies führt zu einem hochinstabilen Prozess, der schwer zu kontrollieren und zu wiederholen ist.

Die Hystereseschleife

Dies führt zu einem "Hysterese"-Effekt. Wenn Sie den reaktiven Gasfluss langsam erhöhen, bleibt die Abscheiderate hoch, bis sie plötzlich zusammenbricht, wenn das Target vergiftet wird. Wenn Sie dann versuchen, den Gasfluss zu verringern, erholt sich die Rate nicht auf demselben Weg. Sie müssen den Gasfluss erheblich senken, um die Vergiftungsschicht vom Target zu entfernen, bevor die Rate wieder ansteigt. Dieses nicht-lineare Verhalten macht die Suche nach einem stabilen Betriebspunkt zu einer erheblichen Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des reaktiven Sputterns ermöglicht es Ihnen, es für die richtigen Anwendungen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Hartbeschichtungen liegt: Dies ist die ideale Methode zum Abscheiden von verschleißfesten Nitriden und Karbiden (z. B. TiN, TiCN) auf Werkzeugen und Komponenten.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektrischen Filmen liegt: Der Prozess bietet eine unübertroffene Kontrolle zur Herstellung spezifischer Oxide (z. B. SiO₂, TiO₂, Al₂O₃), die in Antireflexionsbeschichtungen, Filtern und Isolatoren verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung von Verbindungen liegt: Reaktives Sputtern mit einer Gleichstromquelle ist oft der kostengünstigste und effizienteste Weg zur Herstellung von Verbindungsschichten im Vergleich zum langsameren HF-Sputtern von einem Keramiktarget.

Letztendlich gibt Ihnen das reaktive Sputtern die Möglichkeit, eine riesige Bibliothek funktionaler Materialien aus einer kleinen Auswahl einfacher, reiner metallischer Targets zu synthetisieren.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primärer Zweck | Synthese von dünnen Verbindungsschichten (z. B. Oxide, Nitride) durch Sputtern eines Metalltargets in einer reaktiven Gasatmosphäre. |

| Kernvorteil | Präzise Kontrolle über die Schichtstöchiometrie und -eigenschaften, wodurch Hochleistungsbeschichtungen ermöglicht werden. |

| Wichtige Herausforderung | Umgang mit dem Hysterese-Effekt und der Targetvergiftung, um einen stabilen Abscheidungsprozess mit hoher Rate aufrechtzuerhalten. |

| Ideal für | Hartbeschichtungen (TiN), optische Filme (SiO₂) und effiziente Abscheidung von Isoliermaterialien. |

Bereit, Hochleistungs-Dünnschichten für Ihr Labor zu synthetisieren?

Reaktives Sputtern ist eine leistungsstarke Technik zur Herstellung kundenspezifischer Verbundbeschichtungen mit präzisen Eigenschaften. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und des Expertensupports, den Sie benötigen, um diesen Prozess zu meistern.

Ob Sie verschleißfeste Werkzeugbeschichtungen, optische Filter oder spezielle elektronische Schichten entwickeln, unsere Sputtersysteme und Verbrauchsmaterialien sind auf Zuverlässigkeit und Kontrolle ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Ihnen helfen können, eine überragende Schichtqualität zu erzielen und Ihre Forschung und Entwicklung zu beschleunigen.

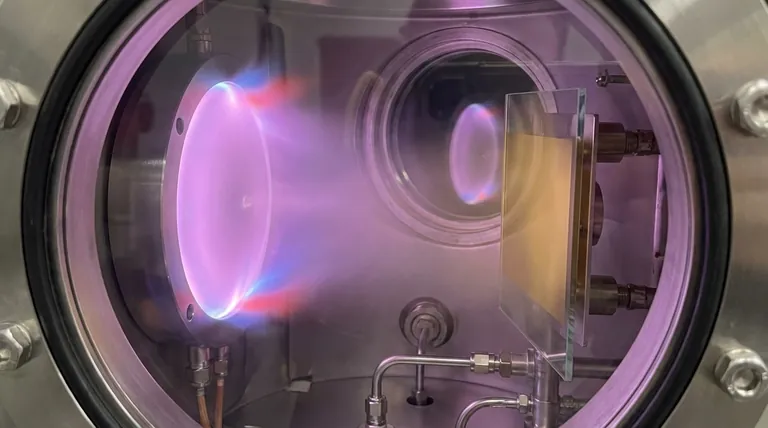

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung