Im Kern ist ein Drehrohrofen ein industrieller Hochtemperaturofen, der für die kontinuierliche Verarbeitung fester Materialien konzipiert ist. Er besteht aus einem langen, rotierenden zylindrischen Gefäß, das leicht geneigt ist. Diese einzigartige Kombination aus hoher Hitze, konstanter Rotation und sanfter Neigung ermöglicht es, Materialien gleichmäßig zu erhitzen, zu mischen und zu transportieren, um spezifische chemische Reaktionen oder physikalische Veränderungen hervorzurufen.

Ein Drehrohrofen ist mehr als nur ein Ofen; er ist ein hochkontrollierter dynamischer Reaktor. Sein Hauptzweck ist die Umwandlung fester Materialien durch die Kombination von extremer Hitze mit kontinuierlichem Mischen, ein Prozess, der in einem statischen Ofen oder Brennofen unmöglich zu erreichen ist.

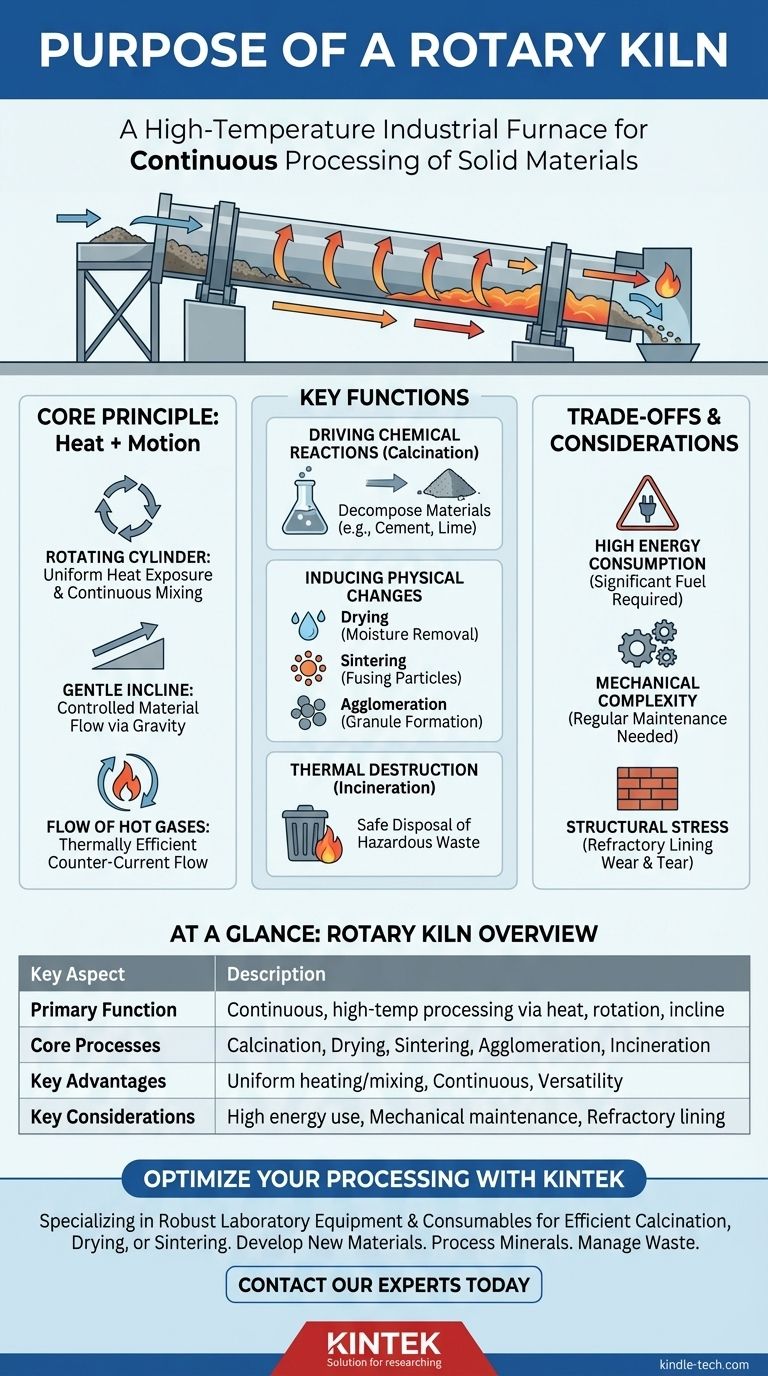

Das Kernprinzip: Die Kombination von Wärme und Bewegung

Die Effektivität eines Drehrohrofens beruht auf seiner Fähigkeit, Materialien auf eine Weise zu manipulieren, die statisches Erhitzen nicht leisten kann. Dies wird durch drei grundlegende Designelemente erreicht, die im Einklang wirken.

Der rotierende Zylinder

Die langsame Rotation des zylindrischen Körpers oder Mantels des Ofens ist das Herzstück des Prozesses. Diese Rotation hebt und wälzt das Materialbett kontinuierlich um, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist. Dieses ständige Rühren und Mischen ist entscheidend für die Erzielung eines konsistenten Endprodukts.

Die sanfte Neigung

Jeder Drehrohrofen ist auf einer leichten horizontalen Neigung montiert. Während sich der Zylinder dreht, zieht die Schwerkraft das Material sanft vom oberen Zuführungsende zum unteren Austragsende. Dies erzeugt einen kontinuierlichen, kontrollierten Materialfluss durch den Reaktor.

Der Fluss heißer Gase

Die notwendige Prozessenergie wird durch heiße Gase geliefert, die typischerweise von einem leistungsstarken Brenner am Austragsende des Ofens erzeugt werden. Dieses Gas kann in entgegengesetzter Richtung zum Material (Gegenstrom) oder in gleicher Richtung (Gleichstrom) fließen. Der Gegenstrom ist häufiger und thermisch effizienter, da die heißesten Gase auf das am stärksten verarbeitete Material treffen, wodurch der Wärmeübergang maximiert wird.

Hauptfunktionen eines Drehrohrofens

Aufgrund seines einzigartigen Designs ist ein Drehrohrofen kein Einzelzweckwerkzeug, sondern ein vielseitiges Gerät, das mehrere unterschiedliche Funktionen erfüllen kann, oft im selben Prozess.

Chemische Reaktionen antreiben (Kalzinierung)

Die häufigste Anwendung eines Drehrohrofens ist das Antreiben endothermer chemischer Reaktionen, die hohe Temperaturen erfordern. Dieser Prozess, bekannt als Kalzinierung, beinhaltet das Erhitzen eines Materials, um es zu zersetzen. Die Herstellung von Zementklinker aus Kalkstein ist das prominenteste Beispiel hierfür.

Physikalische Veränderungen hervorrufen

Ein Drehrohrofen kann auch verwendet werden, um den physikalischen Zustand eines Materials zu verändern. Dazu gehören:

- Trocknung: Entfernung von Feuchtigkeit aus Schüttgütern.

- Sinterung: Verschmelzen von Materialpartikeln bei hoher Hitze, ohne sie zu schmelzen.

- Agglomeration: Verklumpen feiner Partikel zu größeren Granulaten.

Thermische Zerstörung (Verbrennung)

Die extrem hohen und stabilen Temperaturen in einem Drehrohrofen machen ihn zu einer effektiven Verbrennungsanlage. Er wird häufig zur sicheren thermischen Zerstörung verschiedener Arten von Industrie- und Sondermüll eingesetzt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Drehrohrofen ein komplexes Industriegerät mit spezifischen betrieblichen Überlegungen.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen, die oft über 1400 °C (2550 °F) liegen, erfordert eine erhebliche Energiemenge. Die Wahl des Brenners, der Brennstoffquelle (Gas, Öl, Kohlenstaub) und des Gasflussdesigns sind entscheidend für die Verwaltung der Betriebskosten und der Effizienz.

Mechanische Komplexität

Im Gegensatz zu einem statischen Ofen umfasst ein Drehrohrofen große bewegliche Teile. Das Antriebssystem, die Stützrollen (Laufringe) und die Dichtungen, die Luftlecks oder Materialverluste verhindern, erfordern alle regelmäßige Wartung, um einen zuverlässigen Betrieb zu gewährleisten.

Strukturelle Belastung

Die Kombination aus immensem Gewicht, hoher Temperatur und kontinuierlicher Rotation übt eine erhebliche Belastung auf den Stahlmantel des Ofens aus. Dies wird durch eine dicke feuerfeste Auskleidung aus speziellen Ziegeln bewältigt, die den Stahlmantel isoliert, aber im Laufe ihrer Lebensdauer anfällig für Verschleiß und Verformung sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Drehrohrofens hängt vollständig von Ihrem spezifischen Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer neuen chemischen Verbindung liegt (z. B. Zement oder Kalk): Der Drehrohrofen ist unerlässlich, da seine gleichmäßige Erwärmung und Mischung erforderlich sind, um die notwendigen Kalzinierungsreaktionen im gesamten Materialbett anzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines konsistenten, physikalisch veränderten Produkts liegt: Die Fähigkeit des Ofens, Material während der Bewegung zu trocknen, zu sintern oder zu agglomerieren, gewährleistet eine homogene Ausgabe, die sonst schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der sicheren Zerstörung von Sondermüll liegt: Die hohen, stabilen Temperaturen und die lange Verweilzeit des Ofens bieten die perfekte Umgebung für eine vollständige thermische Zerstörung.

Letztendlich wird der Drehrohrofen gewählt, wenn ein Prozess nicht nur Wärme, sondern eine dynamische und kontrollierte Umgebung erfordert, um Materialien im industriellen Maßstab kontinuierlich umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Kontinuierliche Hochtemperaturverarbeitung fester Materialien mittels Wärme, Rotation und Neigung. |

| Kernprozesse | Kalzinierung (z.B. Zementherstellung), Trocknung, Sinterung, Agglomeration, Verbrennung. |

| Hauptvorteile | Gleichmäßige Erwärmung und Mischung, kontinuierlicher Betrieb, Vielseitigkeit für verschiedene Materialien. |

| Wichtige Überlegungen | Hoher Energieverbrauch, mechanische Komplexität, regelmäßige Wartung der feuerfesten Auskleidung. |

Bereit, Ihre Materialverarbeitung mit einem zuverlässigen Drehrohrofen zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf Ihre industriellen Bedürfnisse zugeschnitten sind. Ob Sie neue Materialien entwickeln, Mineralien verarbeiten oder Abfälle entsorgen, unsere Expertise stellt sicher, dass Sie die richtige Lösung für effiziente Kalzinierung, Trocknung oder Sinterung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Prozesseffizienz und Produktkonsistenz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung