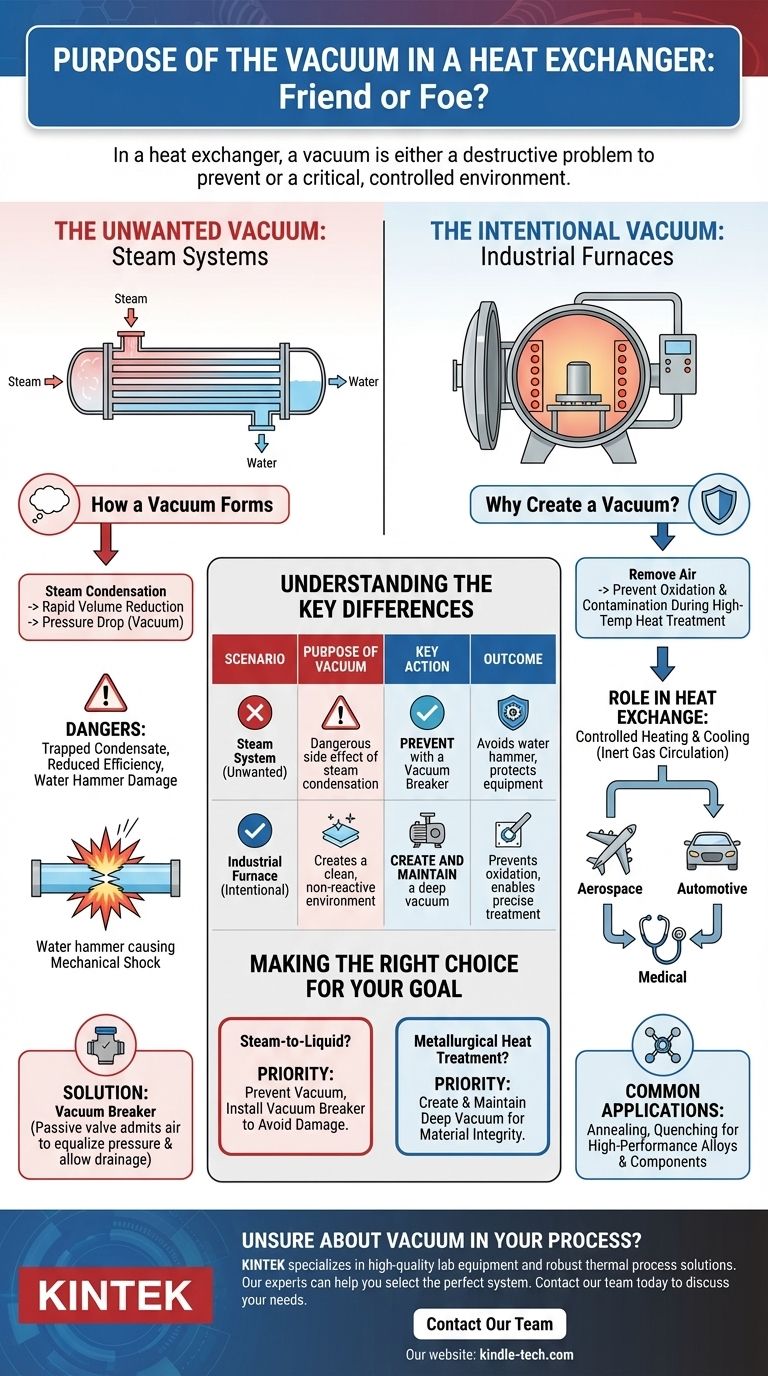

Im Kontext eines Wärmetauschers ist die Rolle eines Vakuums grundsätzlich zweigeteilt: Es ist entweder ein hochgradig zerstörerisches Problem, das verhindert werden muss, oder eine hochkontrollierte, beabsichtigte Umgebung, die für einen spezifischen industriellen Prozess erforderlich ist. In gängigen Dampf-Wasser-Systemen kann sich ein unerwünschtes Vakuum bilden, das Wasser einschließt, was zu heftigen Wasserschlägen und Rohrschäden führt. Umgekehrt wird in speziellen Anwendungen wie Wärmebehandlungsöfen absichtlich ein Vakuum erzeugt, um Materialien bei hohen Temperaturen vor Oxidation zu schützen.

Um den Zweck eines Vakuums in Ihrem Wärmetauschersystem zu verstehen, müssen Sie zunächst Ihre Anwendung identifizieren. In den meisten HLK- und Prozessheizsystemen ist ein Vakuum ein gefährlicher Nebeneffekt, der beseitigt werden muss, während es in der fortgeschrittenen Metallurgie die essentielle Betriebsumgebung ist.

Das unerwünschte Vakuum: Dampfsysteme

In vielen gängigen Wärmetauschern, insbesondere solchen, die Dampf zum Erhitzen von Wasser oder einer anderen Flüssigkeit verwenden, ist ein Vakuum keine Eigenschaft, sondern ein kritischer Fehlerzustand, der aktiv verhindert werden muss.

Wie sich ein Vakuum während der Kondensation bildet

Wenn Dampf seine Energie an die kältere Flüssigkeit im Wärmetauscher abgibt, kondensiert er zurück zu Wasser. Das Volumen dieses resultierenden Wassers (Kondensat) ist drastisch kleiner als das Volumen des Dampfes, aus dem es entstanden ist. Diese schnelle, massive Volumenreduzierung innerhalb eines abgedichteten Gehäuses führt zu einem Druckabfall, der oft weit unter den atmosphärischen Druck fällt und ein Vakuum bildet.

Die Gefahren eines unerwünschten Vakuums

Dieses Vakuum wirkt aktiv dem System entgegen, indem es verhindert, dass Kondensat ordnungsgemäß aus dem Wärmetauschergehäuse abfließt. Das eingeschlossene Wasser erzeugt dann zwei Hauptprobleme: Es reduziert die verfügbare Oberfläche, auf der neuer Dampf kondensieren kann, was die Effizienz drastisch senkt, und es bereitet die Bühne für den Wasserschlag – ein zerstörerisches Phänomen, bei dem einströmender Hochgeschwindigkeitsdampf mit dem stehenden Pfropfen eingeschlossenen Wassers kollidiert, was einen heftigen mechanischen Schock verursacht, der die Ausrüstung beschädigen oder sogar zum Bersten bringen kann.

Die Lösung: Der Vakuumbrecher

Um dies zu lösen, werden Dampf-Flüssigkeits-Wärmetauscher mit einem Vakuumbrecher ausgestattet. Dies ist ein einfaches, passives Rückschlagventil, das am Dampfgehäuse installiert ist. Fällt der Innendruck unter den äußeren atmosphärischen Druck, öffnet sich das Ventil automatisch und lässt Luft einströmen, um das Vakuum zu „brechen“. Dies gleicht den Druck aus und ermöglicht es dem Kondensat, wie vorgesehen, durch die Schwerkraft frei abzufließen.

Das beabsichtigte Vakuum: Industrieöfen

Im krassen Gegensatz zu Dampfsystemen verwenden einige industrielle Prozesse Vakuumöfen für hochspezialisierte Wärmebehandlungen. Hier ist das Vakuum kein Problem, sondern die Kernanforderung für den Erfolg des Prozesses.

Warum ein Vakuum erzeugen?

Bei Anwendungen wie dem Glühen oder Abschrecken hitzebeständiger Legierungen (wie sie in der Luft- und Raumfahrt verwendet werden) würde das Erhitzen des Metalls in Anwesenheit von Luft dazu führen, dass es oxidiert und verunreinigt wird. Ein tiefes Vakuum wird gezogen, um fast die gesamte Luft und andere Gase aus der Ofenkammer zu entfernen, bevor die Wärmebehandlung beginnt. Dies schafft eine saubere, nicht-reaktive Umgebung.

Die Rolle des Wärmeaustauschs in einem Vakuum

Innerhalb dieser Öfen bringen Heizelemente die Zielmaterialien auf extreme Temperaturen. Das System muss sie auch mit einer kontrollierten Rate kühlen können. Dies beinhaltet oft das Einleiten eines Inertgases in die Kammer nach dem Heizzyklus, das dann durch einen internen Wärmetauscher zirkuliert wird, um Wärme abzuführen. Der gesamte Prozess – Erhitzen und Kühlen – findet in dieser streng kontrollierten Vakuumumgebung statt.

Häufige Anwendungen

Diese Methode ist entscheidend für die Herstellung von Hochleistungskomponenten, die extremen Belastungen und Hitze standhalten müssen. Sie finden die Vakuum-Wärmebehandlung ausgiebig in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie für Teile wie Triebwerksturbinen, Abgaskomponenten und chirurgische Instrumente.

Die wichtigsten Unterschiede verstehen

Es ist entscheidend, zwischen diesen beiden Szenarien zu unterscheiden, da sie entgegengesetzte Betriebsziele darstellen.

Wärmeübertragung vs. Materialschutz

In einem Dampfsystem ist das Ziel die maximale Wärmeübertragung vom Dampf zur Flüssigkeit. Ein Vakuum behindert diesen Prozess. In einem Vakuumofen ist das primäre Ziel der Materialschutz vor atmosphärischen Reaktionen; die Wärmeübertragung ist lediglich Teil des Behandlungsprozesses innerhalb dieser geschützten Umgebung.

Druck als Fehler vs. als Merkmal

Für einen Dampf-Wärmetauscher ist Unterdruck ein Fehlerzustand, der auf schlechte Entwässerung und unmittelbare Beschädigungsgefahr hinweist. Für einen Vakuumofen ist Unterdruck der primäre Betriebszustand, der für ein erfolgreiches Ergebnis erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuum in Ihrem System Freund oder Feind ist, müssen Sie zunächst den grundlegenden Zweck Ihrer Ausrüstung identifizieren.

- Wenn Sie mit einem Dampf-Flüssigkeits-Wärmetauscher arbeiten: Ihre Priorität ist es, die Vakuum bildung zu verhindern, indem Sie einen korrekt installierten Vakuumbrecher verwenden, um eine ordnungsgemäße Kondensatableitung zu gewährleisten und Geräteschäden zu vermeiden.

- Wenn Sie an einer metallurgischen Wärmebehandlung beteiligt sind: Ihre Priorität ist es, ein tiefes Vakuum zu erzeugen und aufrechtzuerhalten, indem Sie ein robustes Pumpsystem verwenden, um die Integrität des Materials während seiner thermischen Verarbeitung zu schützen.

Letztendlich wird Ihnen das Verständnis des Kernziels Ihres thermischen Prozesses sagen, ob ein Vakuum ein gefährliches Problem ist, das gelöst werden muss, oder eine kritische Umgebung, die geschaffen werden muss.

Zusammenfassungstabelle:

| Szenario | Zweck des Vakuums | Wichtige Maßnahme | Ergebnis |

|---|---|---|---|

| Dampfsystem (unerwünscht) | Ein gefährlicher Nebeneffekt der Dampfkondensation | Verhindern mit einem Vakuumbrecher | Vermeidet Wasserschlag, gewährleistet ordnungsgemäße Entwässerung, schützt die Ausrüstung |

| Industrieofen (beabsichtigt) | Schafft eine saubere, nicht-reaktive Umgebung | Ein tiefes Vakuum erzeugen und aufrechterhalten | Verhindert Materialoxidation, ermöglicht präzise Wärmebehandlung |

Unsicher, ob ein Vakuum ein Problem oder eine Anforderung für Ihren Prozess ist? Die richtige Ausrüstung ist entscheidend für Sicherheit und Leistung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich robuster Lösungen für anspruchsvolle thermische Prozesse. Unsere Experten können Ihnen helfen, das perfekte System für Ihre Anwendung auszuwählen, egal ob Sie ein schädliches Vakuum verhindern oder ein kontrolliertes erzeugen müssen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und optimale Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Automatische Labor-Heißpresse

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Gefahren der Wärmebehandlung? Unkontrollierte Prozesse, Produktausfall und Sicherheit

- Was ist der Sinterprozess? Ein Leitfaden zur pulvergestützten Fertigung

- Was ist der Unterschied zwischen einem Ofen und einer Retorte? Ein Verständnis industrieller Heizsysteme

- Kann ich Aluminium auf dem Herd schmelzen? Warum dies eine gefährliche und ineffektive Methode ist

- Was sind die Stadien des Sinterns? Ein Leitfaden zur Beherrschung des Pulver-zu-Teil-Prozesses

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Warum ist der Diffusionsbindungsprozess in einem Vakuumofen für Near-Alpha-Titanlegierungsmaterialien entscheidend?

- Wie beeinflusst die Temperatur das Sintern? Meistern Sie den thermischen Sweet Spot für dichte, starke Teile