Im Kern ist das Warmumformen ein Fertigungsverfahren, das gezielt Umformen und Wärmebehandlung kombiniert, um Stahlkomponenten mit außergewöhnlicher Festigkeit herzustellen. Sein Hauptvorteil ist die Fähigkeit, ultrahochfeste, leichte Teile mit komplexen Formen zu produzieren, eine Leistung, die mit herkömmlichem Kaltumformen oft unmöglich ist. Diese Vorteile gehen jedoch mit höheren Anfangsinvestitionen, erhöhter Prozesskomplexität und längeren Zykluszeiten einher.

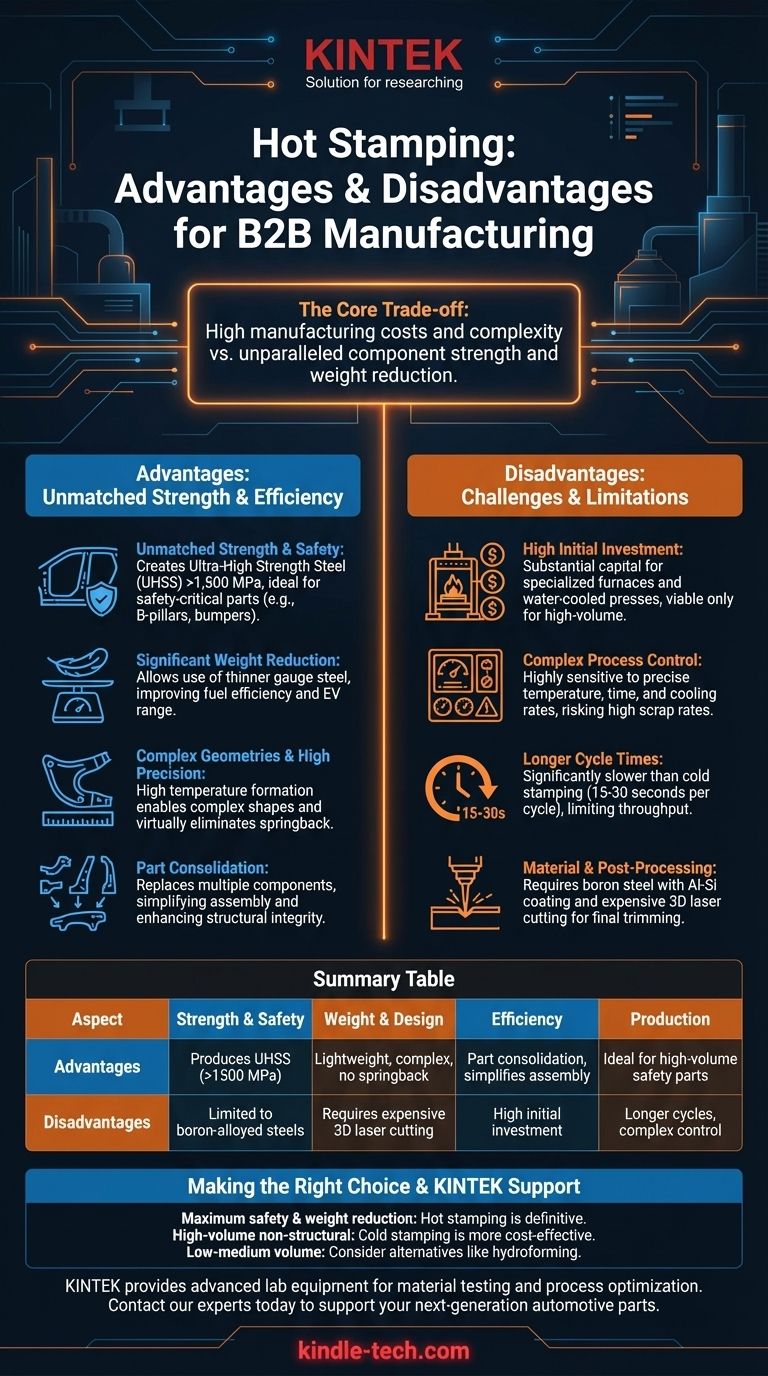

Die Entscheidung für das Warmumformen hängt von einem kritischen Kompromiss ab: höhere Herstellungskosten und Komplexität im Austausch für unübertroffene Bauteilfestigkeit und Gewichtsreduzierung zu akzeptieren. Es ist die definitive Wahl für sicherheitsrelevante Teile, aber eine ineffiziente für weniger anspruchsvolle Anwendungen.

Warum Warmumformen wählen? Die Kernvorteile

Warmumformen, auch als Presshärten bekannt, ist nicht nur eine andere Art, Metall zu formen; es ist eine Möglichkeit, seine Eigenschaften während der Formgebung grundlegend zu verändern. Diese einzigartige Fähigkeit bietet mehrere entscheidende Vorteile, insbesondere in der Automobilindustrie.

Unübertroffene Festigkeit und Sicherheit

Der Prozess beinhaltet das Erhitzen eines Borstahlrohlings auf über 900 °C, das Formen und anschließende schnelle Abschrecken im Werkzeug. Dieses schnelle Abkühlen wandelt die Mikrostruktur des Stahls in Martensit um, eine extrem harte und feste Phase.

Die resultierenden Komponenten besitzen Ultrahochfeste Stähle (UHSS)-Eigenschaften, die oft über 1.500 MPa Zugfestigkeit erreichen. Dies macht sie ideal für Sicherheitskäfigkomponenten im Automobilbau wie B-Säulen, Dachholme und Stoßfänger, die schweren Aufprallkräften standhalten müssen.

Deutliche Gewichtsreduzierung

Da das fertige Teil so stabil ist, können Ingenieure es mit einer dünneren Stahlblechdicke konstruieren, als es bei herkömmlichen hochfesten Stählen erforderlich wäre.

Diese direkte Reduzierung der Materialdicke führt zu einer signifikanten Verringerung des Bauteilgewichts. Für Automobilhersteller bedeutet dies direkt eine verbesserte Kraftstoffeffizienz oder, bei Elektrofahrzeugen, eine größere Batteriereichweite.

Komplexe Geometrien mit hoher Präzision

Das Umformen von Stahl bei solch hohen Temperaturen macht ihn extrem formbar. Dies ermöglicht die Herstellung von tiefgezogenen, komplexen Teilegeometrien, die beim Kaltumformen brechen oder reißen würden.

Darüber hinaus eliminiert der In-Werkzeug-Abschreckprozess praktisch die Rückfederung – die Tendenz von kaltgeformtem Metall, teilweise in seine ursprüngliche Form zurückzukehren. Das Ergebnis ist eine außergewöhnliche Maßhaltigkeit und Konsistenz von Teil zu Teil.

Teilekonsolidierung

Ein einzelnes, komplex geformtes warmumgeformtes Teil kann oft eine Baugruppe aus mehreren, schwächeren, kaltumgeformten Komponenten ersetzen, die zuvor verschweißt oder befestigt wurden.

Diese Konsolidierung reduziert die Gesamtzahl der Teile, vereinfacht den Fahrzeugmontageprozess und eliminiert potenzielle Fehlerquellen, wodurch die strukturelle Integrität weiter verbessert wird.

Die Kompromisse und Herausforderungen verstehen

Obwohl seine Vorteile transformativ sind, ist das Warmumformen ein anspruchsvoller und teurer Prozess. Diese Nachteile machen es für viele Anwendungen ungeeignet, bei denen seine einzigartigen Eigenschaften keine strikte Anforderung sind.

Hohe Anfangsinvestition

Die Kapitalausgaben für eine Warmumformanlage sind beträchtlich. Sie erfordert spezielle Ausrüstung, einschließlich Hochtemperatur-Öfen zum Erhitzen der Rohlinge und Pressen mit wassergekühlten Werkzeugen, um die erforderlichen Abschreckraten zu erreichen.

Diese hohe Eintrittsbarriere bedeutet, dass der Prozess typischerweise nur für die Großserienproduktion rentabel ist, wo die Kosten über Millionen von Teilen amortisiert werden können.

Komplexe Prozesskontrolle

Der gesamte Prozess ist hochsensibel gegenüber Prozessvariablen. Die Temperatur des Rohlings, die Transferzeit vom Ofen zur Presse und die Abkühlrate im Werkzeug müssen präzise gesteuert werden.

Jede Abweichung kann zu einem Teil führen, das die erforderlichen mechanischen Eigenschaften nicht erfüllt, was zu hohen Ausschussraten führt, wenn der Prozess nicht perfekt optimiert und überwacht wird.

Längere Zykluszeiten

Im Vergleich zum traditionellen Kaltumformen, das Dutzende von Hüben pro Minute erreichen kann, ist das Warmumformen deutlich langsamer. Die Notwendigkeit, jeden Rohling zu erhitzen und dann zum Abschrecken im Werkzeug zu halten, verlängert die Zeit für jeden Zyklus erheblich.

Eine typische Warmumform-Zykluszeit kann zwischen 15 und 30 Sekunden liegen, was den gesamten Produktionsdurchsatz begrenzt.

Material- und Nachbearbeitungseinschränkungen

Warmumformen wird fast ausschließlich mit borlegierten Stählen verwendet. Diese Rohlinge erfordern eine spezielle Aluminium-Silizium (Al-Si)-Beschichtung, um starke Zunderbildung und Oxidation bei hohen Temperaturen zu verhindern.

Sobald das Teil gehärtet ist, ist es zu hart, um mit herkömmlichen mechanischen Werkzeugen beschnitten oder gelocht zu werden. Dies erfordert den Einsatz von teurem 3D-Laserschneiden für das Endbesäumen und die Locherzeugung, was eine weitere Schicht von Kosten und Komplexität hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert ein klares Verständnis des Hauptziels Ihres Projekts. Warmumformen ist ein spezialisiertes Werkzeug, und seine Anwendung sollte wohlüberlegt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Fahrzeugsicherheit und Gewichtsreduzierung liegt: Warmumformen ist die definitive und oft nicht verhandelbare Wahl für kritische Strukturkomponenten wie A/B-Säulen, Tunnel und Stoßfängerquerträger.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von nicht-strukturellen Teilen liegt: Traditionelles Kaltumformen ist wesentlich kostengünstiger und schneller für Komponenten wie Türverkleidungen, Kotflügel oder Halterungen, bei denen keine Ultrahochfestigkeit erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Klein- bis Mittelserienproduktion oder dem Prototypenbau liegt: Die prohibitiven Werkzeug- und Ausrüstungskosten des Warmumformens machen es unpraktisch. Alternative Methoden wie Hydroforming oder die Fertigung aus hochfesten Stählen sollten in Betracht gezogen werden.

Das Verständnis dieses Gleichgewichts zwischen ultimativer Leistung und Prozessinvestition ist der Schlüssel zur effektiven Nutzung des Warmumformens.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Festigkeit & Sicherheit | Produziert UHSS-Teile (>1500 MPa) für Crashsicherheit | Beschränkt auf borlegierte Stähle mit Al-Si-Beschichtung |

| Gewicht & Design | Ermöglicht leichte, komplexe Geometrien ohne Rückfederung | Erfordert teures 3D-Laserschneiden für die Nachbearbeitung |

| Effizienz | Ermöglicht Teilekonsolidierung, vereinfacht die Montage | Hohe Anfangsinvestition für Öfen und wassergekühlte Pressen |

| Produktion | Ideal für hochvolumige sicherheitsrelevante Komponenten | Längere Zykluszeiten (15-30 Sek.) und komplexe Prozesskontrolle |

Müssen Sie die perfekte Balance aus Festigkeit und Gewicht für Ihre Komponenten erreichen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Optimierung von Fertigungsprozessen wie dem Warmumformen erforderlich sind. Ob in Forschung und Entwicklung oder in der Qualitätskontrolle, unsere Lösungen helfen Ihnen, Materialien zu testen, Bedingungen zu simulieren und Präzision zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie wir die Rolle Ihres Labors bei der Entwicklung der nächsten Generation von Hochleistungs-Automobilteilen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum muss eine Heißpresse im letzten Schritt des Diamantsinterns mechanischen Druck ausüben? Vollständige Verdichtung erreichen

- Warum wird die Temperatur beim Schmieden erhöht? Erzielen Sie überlegene Festigkeit und Formbarkeit

- Wie trägt eine Labor-Heißpresse zur Nachbehandlung von Nanocellulose-Membranen bei? | Verbesserung der Membranintegrität

- Was sind die Vorteile der Verwendung einer Heißpresse für Li7P2S8I0.5Cl0.5? Steigern Sie die Leitfähigkeit durch präzise Verdichtung

- Warum ist eine Labor-Heißpresse für PTFE- und Nickel-Schaum-Zink-Luft-Elektroden unerlässlich? Präzise Mikrostrukturkontrolle

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Welche physikalischen Bedingungen bieten Labor-Heißpressen für Perlmutt-ähnliches Aluminiumoxid? Optimierung des Sinterns für hohe Dichte

- Was ist eine heißgepresste Platte? Ein Leitfaden zu Holzwerkstoffen wie MDF und Spanplatten