Im Kern bietet das Warmpressen einen entscheidenden Vorteil, indem es kontrollierte Wärme und Druck kombiniert, um starke, komplexe und leichte Teile zu erzeugen, die mit traditionellen Kaltumformverfahren oft nicht herzustellen sind. Dieser Prozess formt Materialien auf mikrostruktureller Ebene um, was zu überlegenen Endprodukten und größerer Designfreiheit führt.

Der grundlegende Vorteil des Warmpressens besteht nicht nur darin, ein Material zu formen, sondern es grundlegend zu verbessern. Durch die Anwendung von Wärme reduziert der Prozess die zum Formen erforderliche Kraft und verbessert gleichzeitig die innere Struktur des Materials, was zu stärkeren, dichteren und komplexeren Komponenten führt.

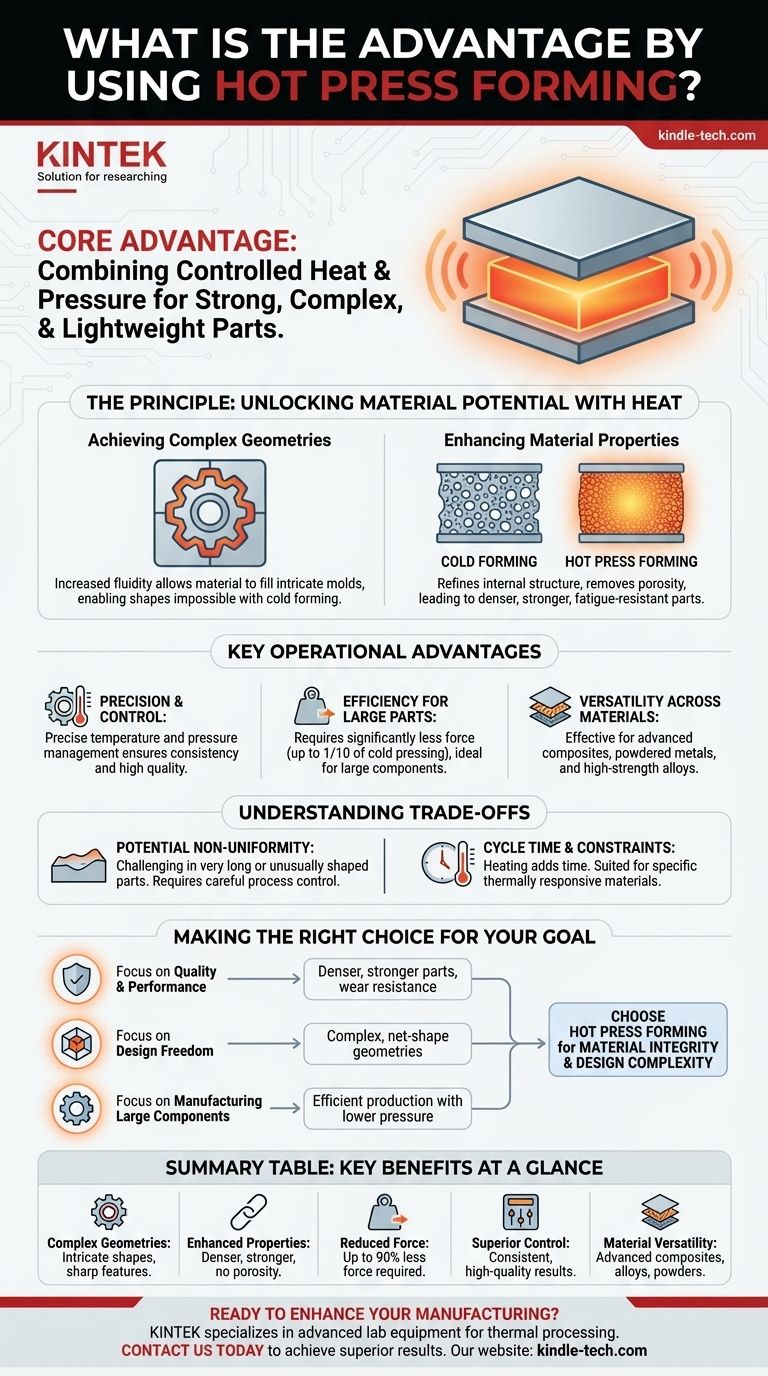

Das Prinzip: Materialpotenzial mit Wärme freisetzen

Die einzigartigen Vorteile des Warmpressens ergeben sich aus der Nutzung thermischer Energie, um Materialien vor und während der Druckanwendung formbarer zu machen. Diese einfache Kombination verändert grundlegend, was in der Fertigung möglich ist.

Erreichen komplexer Geometrien

Durch Erhitzen des Materials, typischerweise einer Metalllegierung oder eines pulverförmigen Verbundwerkstoffs, erhöht sich dessen Formbarkeit dramatisch. Das Material fließt unter Druck leichter, fast wie eine zähflüssige Flüssigkeit.

Diese erhöhte Fließfähigkeit ermöglicht es dem Material, jedes Detail einer komplexen Form auszufüllen. Dies ermöglicht die Herstellung komplizierter Formen und scharfer Merkmale, die bei einem kalten Material zu Rissen oder Versagen führen würden.

Verbesserung der Materialeigenschaften

Die Kombination aus Wärme und Druck formt das Teil nicht nur; sie verfeinert seine innere Struktur. Der Prozess kann effektiv interne Porositäten oder Hohlräume innerhalb des Materials entfernen.

Dies führt zu einem Endteil, das dichter, stärker und widerstandsfähiger gegen Ermüdung, Verschleiß und Hitze ist. Der Prozess erzeugt leistungsstarke mechanische und elektrische Verbindungen auf mikroskopischer Ebene, was zu überlegener Leistung in anspruchsvollen Umgebungen führt.

Wichtige betriebliche Vorteile

Neben der Qualität des Endprodukts bietet der Warmpressprozess selbst im Vergleich zu anderen Methoden erhebliche Effizienz und Kontrolle.

Präzision und Prozesskontrolle

Moderne Warmpressmaschinen bieten eine extrem präzise Temperatur- und Druckkontrolle. Die Fähigkeit, Heizraten zu steuern und Druck gleichmäßig anzuwenden, ist entscheidend für die Konsistenz.

Viele Systeme können mit fortschrittlichen Steuerungen verwaltet werden, die vorprogrammierte Zyklen ermöglichen, die auf spezifische Materialien und Teilegeometrien zugeschnitten sind, um Wiederholbarkeit und hohe Qualität zu gewährleisten.

Effizienz für große oder anspruchsvolle Teile

Warmumformung erfordert deutlich weniger Presskraft – manchmal nur ein Zehntel der für das Kaltpressen benötigten Kraft.

Diese Reduzierung des erforderlichen Drucks bedeutet, dass größere Teile auf kleineren, energieeffizienteren Anlagen hergestellt werden können. Dies führt zu geringeren Investitionen in Anlagen und einem geringeren Energieverbrauch für bestimmte Anwendungen.

Vielseitigkeit über Materialien hinweg

Der Prozess ist hochgradig anpassungsfähig und wird in zahlreichen Branchen eingesetzt. Er ist nicht auf einen einzigen Materialtyp beschränkt.

Warmpressen ist unerlässlich für die Verarbeitung von fortschrittlichen Verbundwerkstoffen, Pulvermetallen und hochfesten Stahllegierungen, die im kalten Zustand schwer oder unmöglich zu formen sind.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Eine objektive Bewertung erfordert das Verständnis, wo das Warmpressen Herausforderungen darstellen kann.

Potenzial für Ungleichmäßigkeiten

Obwohl der Prozess auf Gleichmäßigkeit abzielt, kann das Erreichen einer perfekt gleichmäßigen Dichte und Eigenschaften eine Herausforderung sein, insbesondere bei sehr langen oder ungewöhnlich geformten Teilen.

Sorgfältige Prozesskontrolle und Werkzeugkonstruktion sind erforderlich, um diese Risiken zu mindern und eine gleichbleibende Qualität im gesamten Bauteil zu gewährleisten.

Zykluszeit und Materialbeschränkungen

Das Erhitzen des Materials und der Werkzeuge vor dem Umformen verlängert die Produktionszykluszeit im Vergleich zum sofortigen Kaltstanzen.

Darüber hinaus eignet sich der Prozess am besten für Materialien, die gut auf thermische Behandlung ansprechen. Die spezifische Materialwahl ist entscheidend und kann begrenzter sein als bei anderen Umformtechniken.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Warmpressens hängt vollständig vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Leistung liegt: Der Hauptvorteil ist die Fähigkeit, dichtere, stärkere Teile mit überlegener Verschleiß- und Ermüdungsbeständigkeit durch die Eliminierung interner Porosität zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Designfreiheit liegt: Dieser Prozess zeichnet sich durch die Herstellung komplexer, endkonturnaher Geometrien aus, die durch Kaltumformung oder alleinige Bearbeitung nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Komponenten liegt: Die deutlich geringeren Druckanforderungen können das Warmpressen zu einer effizienteren und kostengünstigeren Methode zur Herstellung großer Teile machen.

Letztendlich ist die Wahl des Warmpressens eine strategische Entscheidung, um Materialintegrität und Designkomplexität gegenüber der reinen Produktionsgeschwindigkeit zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Komplexe Geometrien | Erzeugt komplizierte Formen und scharfe Merkmale, die mit Kaltumformung unmöglich sind. |

| Verbesserte Materialeigenschaften | Erzeugt dichtere, stärkere Teile durch Eliminierung interner Porosität. |

| Reduzierte Presskraft | Benötigt bis zu 90 % weniger Kraft als Kaltpressen, ideal für große Teile. |

| Überlegene Prozesskontrolle | Präzise Temperatur- und Druckregelung gewährleistet konsistente, hochwertige Ergebnisse. |

| Materialvielseitigkeit | Effektiv für fortschrittliche Verbundwerkstoffe, Pulvermetalle und hochfeste Legierungen. |

Bereit, Ihren Herstellungsprozess mit den Vorteilen des Warmpressens zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die thermische Verarbeitung und Materialprüfung. Ob Sie neue Materialien entwickeln oder die Produktion für stärkere, komplexere Teile optimieren, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung und Unterstützung die Vorteile von kontrollierter Wärme und Druck in Ihr Labor oder Ihre Produktionslinie bringen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie 96%+ Dichte für (WC + B4C)p/6063Al-Verbundwerkstoffe

- Was ist der Prozess des Drucksinterns? Erreichen Sie überlegene Dichte und Festigkeit für Hochleistungsteile

- Wie verbessert eine Heißisostatische Presse (HIP) die Verdichtung von W-Cu? Erreichen Sie nahezu theoretische Dichte durch hohen Druck

- Was ist die kritische Funktion des Heißpressens für TlBr-Halbleiter? Maximierung der Detektorpräzision & Kristall-Dichte

- Wie verbessert die Heißisostatische Pressung (HIP) die Eigenschaften von Metallgussteilen? Erhöhung der Dichte und Ermüdungslebensdauer

- Warum ist eine hochpräzise Druckregelung für einen Vakuum-Heißpress-Ofen unerlässlich? Schlüssel zur Sinterung von Aluminiumnitrid.

- Welche einzigartigen physikalischen Bedingungen bietet eine Heißisostatische Presse (HIP)? Optimierung der Synthese von Li2MnSiO4/C-Materialien

- Welche Rolle spielen Graphitformen bei der Vakuum-Heißpressung (VHP)? Optimierung der Produktion von AlFeTiCrZnCu-Hochleistungslegierungen