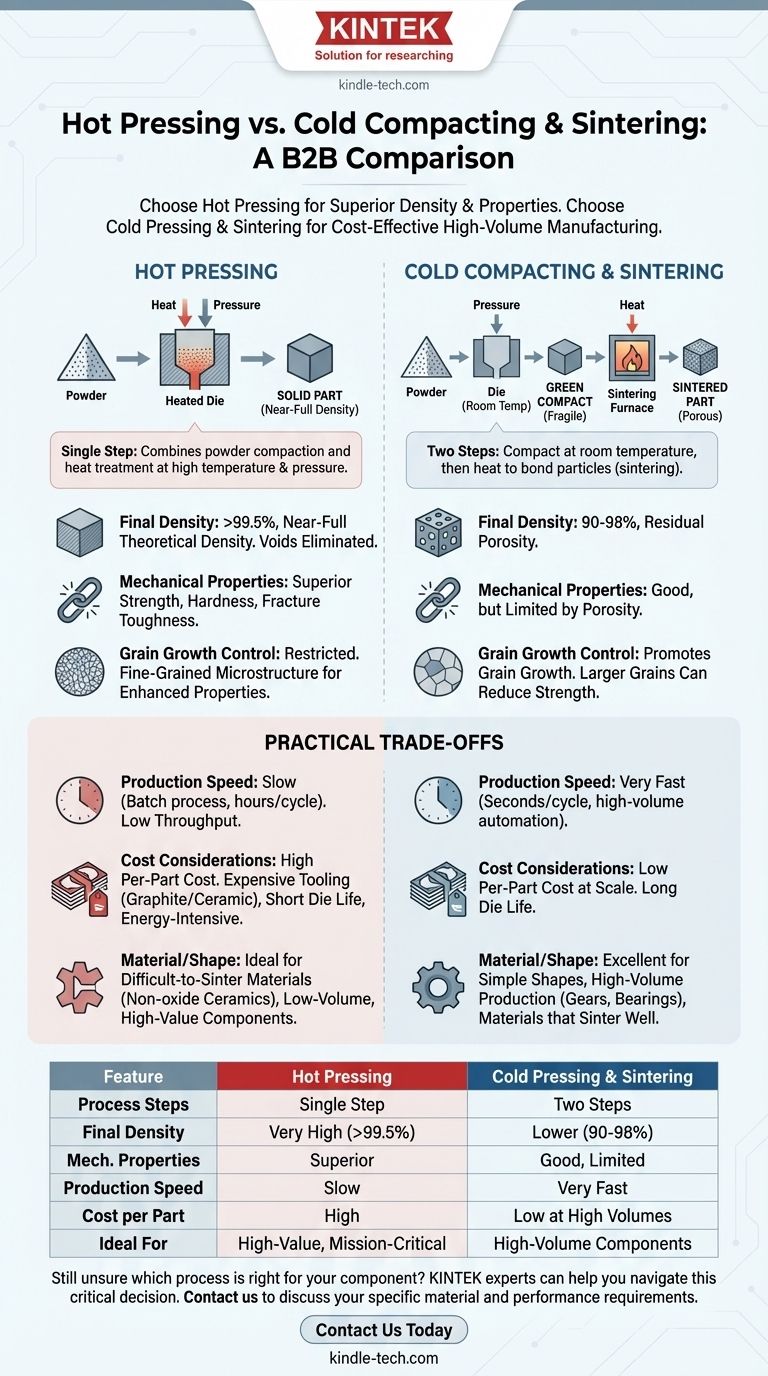

Kurz gesagt, das Warmpressen erzeugt Bauteile mit überlegener Dichte und mechanischen Eigenschaften, während das Kaltpressen und Sintern eine weitaus kostengünstigere und skalierbarere Lösung für die Massenfertigung bietet. Das Warmpressen kombiniert Pulververdichtung und Wärmebehandlung in einem einzigen Schritt und nutzt Druck bei hohen Temperaturen, um eine nahezu vollständige Verdichtung zu erreichen. Im Gegensatz dazu umfasst die konventionelle Methode zwei unterschiedliche Schritte: das Verdichten des Pulvers bei Raumtemperatur (Kaltpressen) und das anschließende Erhitzen des resultierenden Teils, um die Partikel miteinander zu verbinden (Sintern).

Die grundlegende Wahl zwischen diesen beiden Methoden hängt von einem Kompromiss zwischen der ultimativen Materialleistung und der Fertigungseffizienz ab. Das Warmpressen priorisiert die Qualität durch die Eliminierung von Porosität, während das Kaltpressen und Sintern Geschwindigkeit, Skalierbarkeit und niedrigere Stückkosten priorisiert.

Der grundlegende Unterschied: Schritte kombinieren oder trennen

Um die Vorteile jedes Prozesses zu verstehen, müssen wir zunächst untersuchen, wie sie sich grundlegend bei der Umwandlung von Pulver in ein festes Objekt unterscheiden.

Wie Kaltpressen & Sintern funktioniert

Dies ist das konventionelle, zweistufige Arbeitspferd der Pulvermetallurgieindustrie.

Zuerst wird Metall- oder Keramikpulver in eine Form gefüllt und bei Raumtemperatur unter hohem Druck verdichtet. Dies erzeugt ein sprödes, leicht gebundenes Teil, das als „Grünling“ bezeichnet wird.

Anschließend wird dieser Grünling ausgeworfen und in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Dieser Sinterschritt bewirkt, dass die einzelnen Partikel miteinander verbunden werden und diffundieren, wodurch Festigkeit und Dichte zunehmen.

Wie Warmpressen funktioniert

Das Warmpressen strafft dies zu einem einzigen, integrierten Prozess.

Das Pulver wird in eine Form (typischerweise aus Graphit oder Keramik) gegeben, die extremen Temperaturen standhält. Die Form wird erhitzt, während gleichzeitig Druck ausgeübt wird.

Diese Kombination aus Hitze und Druck beschleunigt die Verdichtung dramatisch und ermöglicht die Herstellung eines festen Teils in einem einzigen Arbeitsgang. Der Druck hilft, Poren zusammenzubrechen und Partikel neu anzuordnen, während die Hitze die atomare Diffusion und Bindung erleichtert.

Vergleich der wichtigsten Leistungsergebnisse

Die Unterschiede im Prozess führen zu signifikanten Abweichungen in den Eigenschaften des Endmaterials.

Enddichte und Porosität

Das Warmpressen erreicht durchweg nahezu die volle theoretische Dichte (oft >99,5 %). Der ausgeübte Druck presst Hohlräume und Porosität während des thermischen Zyklus aktiv heraus.

Kaltpressen und Sintern hinterlässt fast immer eine gewisse Restporosität im Endteil. Typische Dichten liegen zwischen 90 und 98 %, was ein begrenzender Faktor für Hochbeanspruchungsanwendungen sein kann.

Mechanische Eigenschaften

Die mechanische Leistung ist direkt mit der Dichte verbunden. Da warmgepresste Teile praktisch porenfrei sind, weisen sie im Vergleich zu ihren gesinterten Gegenstücken eine deutlich höhere Festigkeit, Härte und Bruchzähigkeit auf. Poren wirken als Spannungskonzentrationspunkte und potenzielle Stellen für das Auftreten von Brüchen.

Kontrolle des Kornwachstums

Das Sintern erfordert hohe Temperaturen und oft lange Zeiten, um eine gute Bindung zu erreichen, was das Kornwachstum fördert. Größere Körner können die Festigkeit und Härte eines Materials verringern.

Das Warmpressen ermöglicht den Einsatz niedrigerer Temperaturen und viel kürzerer Prozesszeiten, um die volle Dichte zu erreichen. Dies schränkt das Kornwachstum effektiv ein und führt zu einer feinkörnigen Mikrostruktur, die die mechanischen Eigenschaften weiter verbessert.

Verständnis der praktischen Kompromisse

Obwohl das Warmpressen eine überlegene Materialqualität liefert, bringt es erhebliche betriebliche Nachteile mit sich, die es für viele Anwendungen ungeeignet machen.

Produktionsgeschwindigkeit und Skalierbarkeit

Kaltpressen ist extrem schnell, wobei Zykluszeiten oft in Sekunden pro Teil gemessen werden, was es ideal für die volumenstarke, automatisierte Produktion von Tausenden oder Millionen von Komponenten macht.

Warmpressen ist ein langsamer Stapelprozess. Zykluszeiten können von 30 Minuten bis zu mehreren Stunden reichen. Dieser geringe Durchsatz macht es für die Massenproduktion ungeeignet und reserviert es für hochwertige Komponenten in geringen Stückzahlen.

Kostenaspekte

Die Werkzeuge für das Kaltpressen sind für den Hochbetrieb bei Raumtemperatur ausgelegt und haben, obwohl sie anfangs teuer sind, eine lange Lebensdauer, was bei hoher Stückzahl zu sehr niedrigen Stückkosten führt.

Das Warmpressen erfordert teure Werkzeugmaterialien wie Graphit oder Keramik, die sowohl hohem Druck als auch hoher Temperatur standhalten können. Diese Formen haben eine wesentlich kürzere Lebensdauer und sind in der Herstellung teurer, was die Stückkosten erheblich erhöht. Der Prozess ist außerdem energieintensiver.

Material- und Formbeschränkungen

Das Warmpressen ist unerlässlich für die Konsolidierung von Materialien, die sehr schwer zu sintern sind, wie z. B. Nichtoxidkeramiken (z. B. Siliziumkarbid) oder bestimmte metallische Verbundwerkstoffe.

Kaltpressen eignet sich hervorragend für die Herstellung relativ einfacher Formen in großen Mengen. Komplexe Geometrien können schwierig gleichmäßig zu pressen sein, und der Prozess eignet sich am besten für Materialien, die gut sintern, wie Stähle und Kupferlegierungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Wählen Sie Warmpressen. Es ist die überlegene Wahl für missionskritische Komponenten, fortschrittliche Keramiken und Materialien, bei denen jegliche Porosität inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Volumenproduktion und Kosteneffizienz liegt: Wählen Sie Kaltpressen und Sintern. Dies ist der unbestrittene Standard für die Herstellung von Zahnrädern, Lagern und Strukturkomponenten für die Automobil- und Industriebranchen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die feinste mögliche Kornstruktur zu erzielen: Wählen Sie Warmpressen. Seine niedrigeren Prozesstemperaturen und kürzeren Zyklen sind ideal für die Herstellung von Materialien mit überlegener mikrostruktureller Integrität.

Indem Sie den Kernkompromiss zwischen integrierter Leistung und skalierbarer Produktion verstehen, können Sie selbstbewusst den Pulvermetallurgieprozess auswählen, der perfekt zu Ihren technischen und geschäftlichen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Warmpressen | Kaltpressen & Sintern |

|---|---|---|

| Prozessschritte | Einzelschritt (Hitze + Druck) | Zwei Schritte (pressen, dann sintern) |

| Enddichte | Sehr hoch (>99,5 %), nahezu volle Dichte | Niedriger (90-98 %), etwas Porosität |

| Mechanische Eigenschaften | Überlegene Festigkeit, Härte, Zähigkeit | Gut, aber durch Porosität begrenzt |

| Produktionsgeschwindigkeit | Langsam (Stapelprozess, Stunden/Zyklus) | Sehr schnell (Sekunden/Zyklus, hohe Stückzahlen) |

| Kosten pro Teil | Hoch (teure Werkzeuge, energieintensiv) | Niedrig bei hohen Stückzahlen (kosteneffizient) |

| Ideal für | Hochwertige, missionskritische Teile, fortschrittliche Keramiken | Großserienteile (Zahnräder, Lager) |

Sie sind sich immer noch nicht sicher, welcher Prozess der richtige für Ihre Komponente ist? Die Experten von KINTEK können Ihnen helfen, diese kritische Entscheidung zu treffen. Wir sind spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die sowohl für die F&E als auch für die Produktion von Pulvermetallurgie im Produktionsmaßstab erforderlich sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Material- und Leistungsanforderungen zu besprechen, und lassen Sie uns Ihnen helfen, optimale Ergebnisse für Ihr Labor oder Ihre Fertigungsanforderungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion