Die Hauptfunktion des Warmpressens besteht darin, eine Kombination aus hoher Temperatur und erheblichem Druck zu nutzen, um Materialien zu formen, zu verbinden oder auszuhärten. Dieser kontrollierte Prozess ist unerlässlich für die Herstellung hochwertiger, maßhaltiger und strukturell robuster Produkte aus Materialien wie Holzverbundwerkstoffen, Laminaten und fortschrittlichen Metallen.

Der Kernzweck des Warmpressens besteht nicht nur darin, ein Material zu formen, sondern seine innere Struktur grundlegend zu verändern – die Dichte zu erhöhen, die Haftung sicherzustellen und Defekte zu beseitigen, um ein Qualitäts- und Leistungsniveau zu erreichen, das andere Methoden nicht erreichen können.

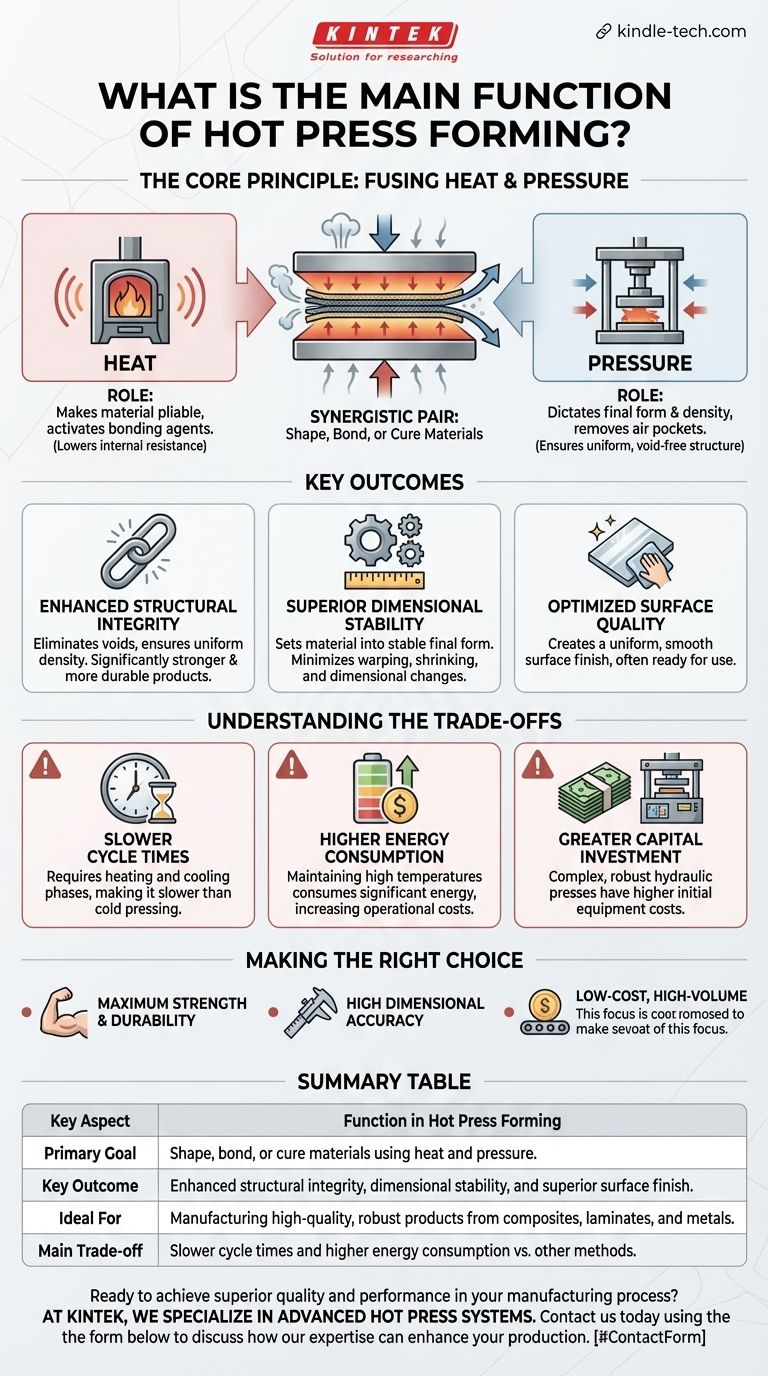

Das Kernprinzip: Verschmelzung von Wärme und Druck

Das Warmpressen ist ein komplexer Prozess, bei dem Temperatur und Druck keine unabhängigen Variablen, sondern ein synergistisches Paar sind. Die in der Fertigung erwähnte „technische Kontrolle“ dreht sich alles um die präzise Manipulation dieser beiden Kräfte, um ein gewünschtes Ergebnis zu erzielen.

Die Rolle der Temperatur

Wärme ist der Katalysator für Veränderungen im Material. Ihre Hauptfunktion besteht darin, das Material formbar zu machen oder Bindemittel zu aktivieren.

Durch die Erhöhung der Temperatur wird der innere Verformungswiderstand des Materials erheblich gesenkt. Bei Metallen bedeutet dies, einen Punkt zu erreichen, an dem sie mit weniger Kraft geformt werden können, während bei Holzverbundwerkstoffen Harze und Klebstoffe aktiviert werden, die die Partikel oder Furniere miteinander verbinden.

Die Rolle des Drucks

Druck ist die Kraft, die die endgültige Form und Dichte bestimmt. Ein Hydrauliksystem übt immensen, gleichmäßigen Druck auf die Materialoberfläche aus.

Dies zwingt das erhitzte Material, sich perfekt an die Form oder Platte anzupassen, Luftblasen herauszupressen und eine dichte, porenfreie Struktur zu gewährleisten. Bei Verbundwerkstoffen garantiert dieser Druck einen innigen Kontakt zwischen den Schichten, was zu einer überlegenen, dauerhaften Verbindung führt.

Wichtige Ergebnisse des Warmpressprozesses

Die präzise Steuerung von Wärme und Druck führt direkt zu überlegenen Produkteigenschaften. So gewährleistet der Prozess die Qualität der verarbeiteten Produkte.

Verbesserte strukturelle Integrität

Durch die Beseitigung innerer Hohlräume und die Gewährleistung einer gleichmäßigen Dichte erzeugt das Warmpressen Produkte, die deutlich stärker und haltbarer sind als solche, die nur unter Druck hergestellt werden. Dies ist entscheidend für Strukturkomponenten in der Luft- und Raumfahrt, im Automobilbau und im Bauwesen.

Überlegene Maßhaltigkeit

Die Kombination aus Wärme und Druck bringt das Material in eine stabile Endform. Dieser Prozess minimiert das Risiko von Verzug, Schrumpfung oder anderen Maßänderungen im Laufe der Zeit, was für Produkte, die enge Toleranzen erfordern, wie hochwertige Schränke oder Laminatböden, unerlässlich ist.

Optimierte Oberflächenqualität

Der Prozess führt zu einer glatten, gleichmäßigen Oberflächengüte. Der von den beheizten Platten oder Formen ausgeübte Druck erzeugt eine gleichmäßige Oberfläche, die oft mit minimaler Nachbearbeitung sofort einsatzbereit ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Warmpressen nicht die Universallösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Längere Zykluszeiten

Der Prozess erfordert Zeit, um das Material auf die Zieltemperatur zu erhitzen, und oft eine Abkühlphase unter Druck, um die endgültige Form zu fixieren. Dies macht ihn von Natur aus langsamer als Kaltpressen oder andere Formgebungsverfahren.

Höherer Energieverbrauch

Die Aufrechterhaltung der für die Pressplatten erforderlichen hohen Temperaturen verbraucht eine erhebliche Menge an Energie. Dies kann zu höheren Betriebskosten im Vergleich zu Prozessen bei Umgebungstemperatur führen.

Größere Kapitalinvestition

Hydraulische Warmpressen sind komplexe, robuste Maschinen, die extremen Temperaturen und Drücken standhalten. Dies macht die anfänglichen Gerätekosten erheblich höher als bei weniger anspruchsvollen Formgebungstechnologien.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Warmpressens hängt ausschließlich von den erforderlichen Qualitäts- und Leistungsmerkmalen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Warmpressen ist die ideale Wahl für die Herstellung dichter, strukturell solider Komponenten mit überlegenen Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf hoher Maßgenauigkeit und einer Premium-Oberfläche liegt: Die kontrollierte Natur des Prozesses liefert die Präzision, die für hochwertige Produkte erforderlich ist, bei denen die Qualität nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion für nicht-strukturelle Teile liegt: Die längeren Zykluszeiten und höheren Energiekosten können einfachere Methoden wie das Kaltpressen zu einer wirtschaftlicheren Alternative machen.

Letztendlich ist die Wahl des Warmpressens eine strategische Investition, um die höchstmögliche Produktqualität und langfristige Leistung zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Funktion beim Warmpressen |

|---|---|

| Primäres Ziel | Formen, Verbinden oder Aushärten von Materialien unter Verwendung von Wärme und Druck. |

| Wichtigstes Ergebnis | Verbesserte strukturelle Integrität, Maßhaltigkeit und überlegene Oberflächengüte. |

| Ideal für | Herstellung hochwertiger, robuster Produkte aus Verbundwerkstoffen, Laminaten und Metallen. |

| Hauptkompromiss | Längere Zykluszeiten und höherer Energieverbrauch im Vergleich zu anderen Methoden. |

Bereit, überlegene Qualität und Leistung in Ihrem Herstellungsprozess zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Hochleistungs-Warmpresssystemen. Unsere Lösungen wurden entwickelt, um Ihnen bei der Herstellung dichter, strukturell solider und präzisionsgefertigter Produkte aus Verbundwerkstoffen und fortschrittlichen Materialien zu helfen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen und unsere Ausrüstung Ihre Produktionskapazitäten verbessern und die robusten Ergebnisse liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Warum ist ein Hochvakuum für Ti/Al-Verbundwerkstoffe notwendig? Erzielung einer überlegenen metallurgischen Bindung durch Heißpressen

- Warum wird ein Vakuum-Heißpress-Sinterofen für TiNiNb verwendet? Hohe Dichte und oxidfreie Mikrostruktur erzielen

- Was sind die Vorteile der Verwendung von Vakuum-Heißpressen (VHP)-Ausrüstung? Erreichen Sie überlegene ODS-Stahldichte und -Struktur

- Warum wird Spark Plasma Sintering (SPS) gegenüber Hot Press (HP) für LLZT bevorzugt? Schnellere Synthese mit hoher Dichte erzielen

- Welche Rolle spielt ein Heißisostatischer Pressen (HIP)-Ofen bei der Verarbeitung von ATO? Maximale Dichte und Leitfähigkeit erreichen

- Welche Bedeutung hat ein Temperaturbereich von 1750–1900 °C beim Vakuum-Heißpressen für C-SiC-B4C-Verbundwerkstoffe? Meisterung von In-Situ-Reaktionen

- Welche Bedingungen bietet eine Vakuum-Heißpresse für keramische Werkzeuge aus TiB2-TiN-WC? Erreichen einer Dichte von 98,7 %

- Was ist die Kernfunktion eines Vakuum-Heißpress (VHP)-Ofens? Erreichen von 99,7 % Dichte in Ruthenium-Targets