Im Wesentlichen ist die Vakuumlaminierung ein hochpräziser Herstellungsprozess, der verwendet wird, um eine dekorative oder funktionale Oberflächenschicht mit einem Kernmaterial, dem Träger, zu verbinden. Durch die Durchführung dieses Verbindungsprozesses in einem Vakuum wird Luft vollständig zwischen den Schichten entfernt, was Blasen verhindert und eine makellose, dauerhafte und nahtlose Oberfläche gewährleistet.

Die entscheidende Erkenntnis ist, dass die Verwendung eines Vakuums nicht nur ein zufälliger Schritt ist; es ist der Kern des Prozesses. Es löst das grundlegende Problem von eingeschlossener Luft und Verunreinigungen und ermöglicht ein Maß an Oberflächenqualität und Haftfestigkeit, das mit herkömmlichen Methoden schwer zu erreichen ist.

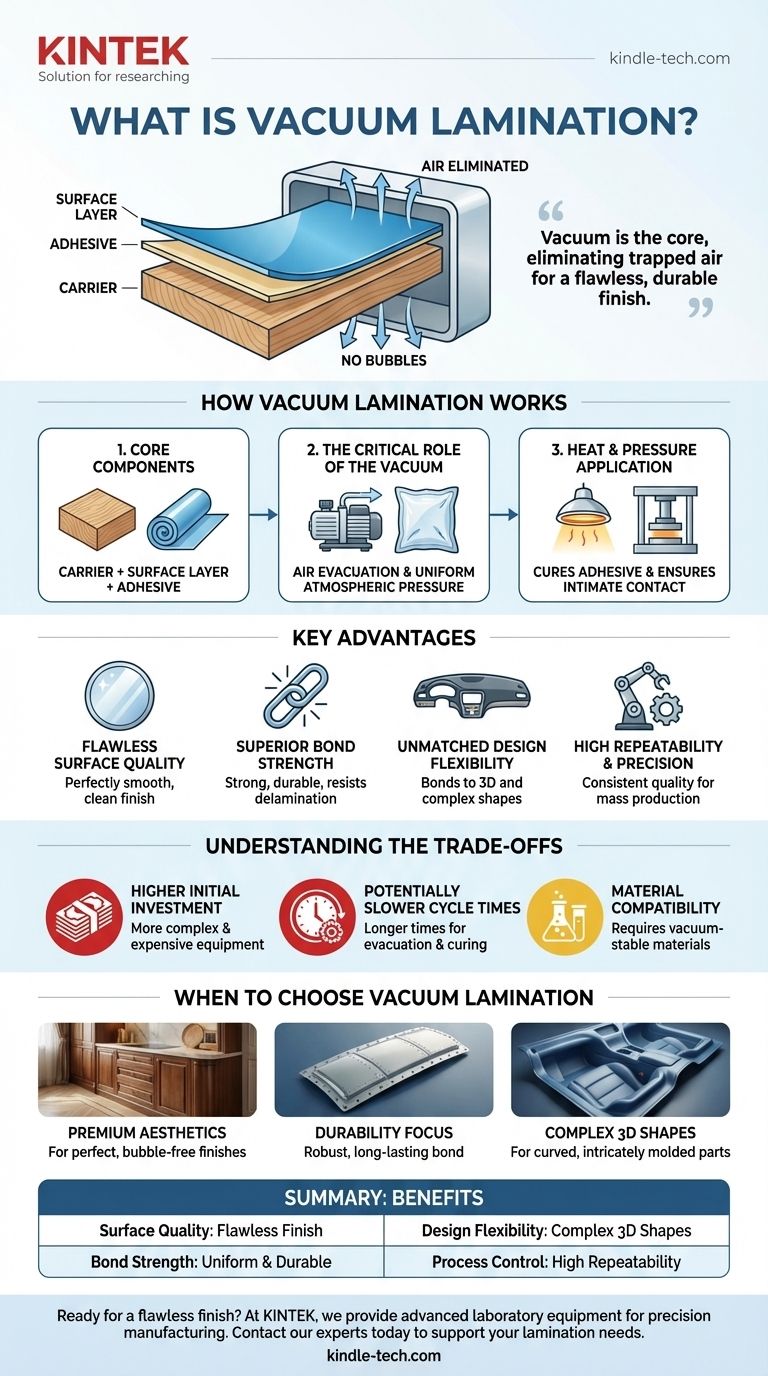

Wie Vakuumlaminierung funktioniert

Um ihren Wert zu verstehen, ist es wichtig, die grundlegende Mechanik zu erfassen. Der Prozess dreht sich um die Kontrolle der Umgebung, um eine perfekte Verbindung zwischen zwei oder mehr Materialien herzustellen.

Die Kernkomponenten

Der Prozess beinhaltet immer ein Basismaterial oder einen Träger, der die Struktur bildet. Dies könnte Holz, MDF, Metall oder ein Verbundwerkstoff sein. Eine dekorative oder funktionale Schicht, wie ein Holzfurnier, eine Farbfolie oder eine Schutzbeschichtung, wird dann auf diesen Träger aufgetragen, typischerweise mit einer Klebstoffschicht dazwischen.

Die entscheidende Rolle des Vakuums

Sobald die Materialien zusammengefügt sind, werden sie in eine Presse oder einen Beutel gelegt, aus dem die gesamte Luft evakuiert wird. Dieses Vakuum dient zwei Zwecken. Erstens eliminiert es das Risiko des Einschließens von Luftblasen, die eine Hauptursache für Defekte und Haftversagen bei der Laminierung sind.

Zweitens ermöglicht es dem Atmosphärendruck, eine völlig gleichmäßige Kraft über die gesamte Oberfläche des Teils auszuüben. Dies gewährleistet eine konsistente Verbindung auch auf komplexen, gekrümmten oder aufwendig geformten Oberflächen.

Die Anwendung von Wärme und Druck

Während die Baugruppe unter Vakuum steht, werden oft Wärme und Druck angewendet. Die Wärme hilft, den Klebstoff auszuhärten und eine dauerhafte chemische Verbindung zwischen den Schichten herzustellen. Der kontrollierte Druck stellt sicher, dass die Materialien während dieser Aushärtungsphase in engem Kontakt gehalten werden.

Hauptvorteile des Vakuumverfahrens

Die Entscheidung für die Laminierung im Vakuum ist eine bewusste technische Entscheidung, die durch die Notwendigkeit überragender Ergebnisse motiviert ist. Diese Methode bietet deutliche Vorteile gegenüber Alternativen unter atmosphärischem Druck.

Makellose Oberflächenqualität

Durch die Entfernung von Luft und potenziellen Verunreinigungen wie Staub liefert der Prozess eine perfekt glatte und saubere Oberfläche. Dies ist entscheidend für hochwertige dekorative Anwendungen, bei denen das visuelle Erscheinungsbild von größter Bedeutung ist.

Überragende Haftfestigkeit

Der gleichmäßige Druck und das Fehlen von Lufteinschlüssen erzeugen eine außergewöhnlich starke und dauerhafte Verbindung. Dies reduziert das Risiko einer Delaminierung über die Lebensdauer des Produkts erheblich, selbst unter Belastung oder Umwelteinflüssen.

Unübertroffene Designflexibilität

Die Vakuumlaminierung eignet sich hervorragend zum Verbinden flexibler Materialien mit dreidimensionalen und komplexen Formen. Der atmosphärische Druck passt die Oberflächenschicht natürlich jeder Krümmung und Kontur des Trägers an, was für mechanische Pressen schwierig zu erreichen ist.

Hohe Wiederholbarkeit und Präzision

Moderne Vakuumlaminierungssysteme sind computergesteuert und stellen sicher, dass Prozessparameter wie Temperatur, Druck und Zeit für jedes Teil identisch sind. Dies führt zu hoher Wiederholbarkeit und gleichbleibender Qualität in der Massenproduktion.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumlaminierung nicht für jedes Szenario die Lösung. Es ist wichtig, ihre Einschränkungen zu verstehen, um eine fundierte Entscheidung zu treffen.

Höhere Anfangsinvestition

Die für die Vakuumlaminierung erforderliche Ausrüstung, wie eine Vakuumpresse, ist komplexer und teurer als einfache mechanische Pressen. Dies kann ein Hindernis für kleinere Betriebe sein.

Potenziell längere Zykluszeiten

Der Prozess des Evakuierens der Kammer, des Erhitzens und Abkühlens kann zu längeren Zykluszeiten im Vergleich zu einigen einfacheren Laminierungsmethoden führen. Dies muss bei der Produktionsplanung berücksichtigt werden.

Materialverträglichkeit

Die verwendeten Materialien und Klebstoffe müssen für die Vakuumumgebung und die beteiligten Temperaturen geeignet sein. Einige Materialien können unter Vakuum ausgasen (eingeschlossene Gase freisetzen), was den Verbindungsprozess stören kann, wenn es nicht richtig gehandhabt wird.

Wann man Vakuumlaminierung wählen sollte

Ihr spezifisches Ziel bestimmt, ob dieser Prozess für Ihre Anwendung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Premium-Ästhetik liegt: Wählen Sie Vakuumlaminierung für Produkte wie hochwertige Schränke, Armaturenbretter von Kraftfahrzeugen oder Architekturpaneele, bei denen eine perfekte, blasenfreie Oberfläche erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Diese Methode ist ideal für Komponenten, die eine robuste, langlebige Verbindung erfordern, die Delaminierung widersteht, wie z. B. in der Luft- und Raumfahrt oder bei maritimen Anwendungen.

- Wenn Sie komplexe 3D-Formen herstellen: Die Vakuumlaminierung ist die überlegene Wahl, um gekrümmten oder aufwendig geformten Teilen eine Oberflächenveredelung zu verleihen.

Letztendlich ist die Wahl der Vakuumlaminierung eine Investition in Qualität und Zuverlässigkeit für anspruchsvolle Anwendungen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil der Vakuumlaminierung |

|---|---|

| Oberflächenqualität | Eliminiert Luftblasen und Verunreinigungen für eine makellose Oberfläche. |

| Haftfestigkeit | Erzeugt eine gleichmäßige, dauerhafte Verbindung, die Delaminierung widersteht. |

| Designflexibilität | Perfekt für komplexe, gekrümmte und 3D-Formen. |

| Prozesskontrolle | Gewährleistet hohe Wiederholbarkeit und gleichbleibende Qualität in der Produktion. |

Bereit, eine makellose, blasenfreie Oberfläche auf Ihren Komponenten zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Präzisionsfertigungsprozesse wie die Vakuumlaminierung. Egal, ob Sie an hochwertigen Schränken, Automobilinnenräumen oder Luft- und Raumfahrtkomponenten arbeiten, unsere Lösungen können Ihnen helfen, überragende Haftfestigkeit und perfekte Oberflächenqualität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laminierungsanforderungen unterstützen und Ihre Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Tisch-Vakuum-Gefriertrockner für Labore

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welches Metall ist am einfachsten zu schmelzen? Beginnen Sie mit Zinn und Zinnlegierung (Pewter) für sicheres, einfaches Gießen

- Was bedeutet Sputtern im Geschäftskontext? Ein strategischer Herstellungsprozess für Wettbewerbsvorteile

- Warum wird ein Vakuum-Rotationsverdampfer zum Trocknen von Palladium-Nanopartikeln ausgewählt? Optimierung der Katalysatorleistung

- Was benötigen Sie, um Edelstahl hartzulöten? Meistern Sie die 3 Schlüssel zu einer perfekten Verbindung

- Wie funktioniert das Magnetronsputtern? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Gibt es eine Möglichkeit, ohne Laminiergerät zu laminieren? Ja, mit diesen einfachen DIY-Methoden.

- Warum ist eine Argon-Handschuhbox mit ultrahoher Reinheit für Korrosionsprüfungen mit Salzschmelzen unerlässlich? Schützen Sie die Integrität Ihrer Experimente

- Was ist die Methode des Spark Plasma Sinterns? Eine Hochgeschwindigkeits-Pulververdichtungstechnik