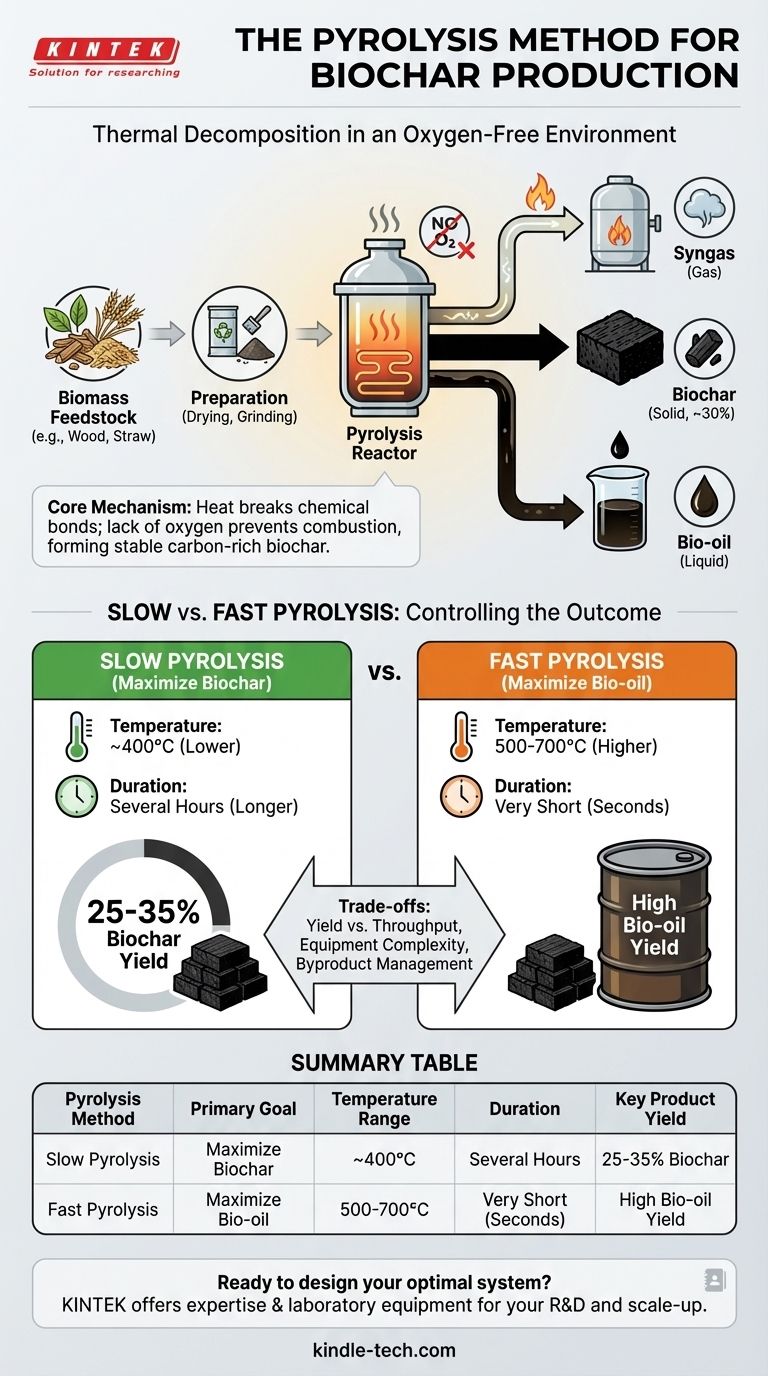

Im Wesentlichen ist die Pyrolysemethode zur Biochar-Herstellung ein Prozess der thermischen Zersetzung. Dabei werden organische Materialien, bekannt als Biomasse-Ausgangsmaterial, bei hohen Temperaturen in einer Umgebung mit wenig oder gar keinem Sauerstoff erhitzt. Dieser Sauerstoffmangel ist entscheidend, da er verhindert, dass das Material verbrennt, und stattdessen dazu führt, dass es in einen stabilen, kohlenstoffreichen Feststoff (Biochar) sowie eine Flüssigkeit (Bioöl) und ein Gas (Syngas) zerfällt.

Das Kernprinzip lautet: Pyrolyse ist keine einzelne Methode, sondern ein Spektrum von Prozessen. Um die Ausbeute an hochwertigem Biochar zu maximieren, wird eine spezielle Technik namens langsamer Pyrolyse angewendet, die auf niedrigere Temperaturen und längere Verarbeitungszeiten setzt, um die Bildung eines festen Kohlenstoffs zu begünstigen.

Der Kernmechanismus der Pyrolyse

Die Pyrolyse ist im Grunde eine chemische Umwandlung, die durch Hitze in einer anaeroben (sauerstofffreien) Umgebung angetrieben wird. Das Verständnis dieses Mechanismus ist der Schlüssel zur Steuerung des Prozessergebnisses.

Die Rolle von Hitze und Sauerstoff

Hitze liefert die Energie, um die komplexen chemischen Bindungen innerhalb der Biomasse aufzubrechen. Ohne Sauerstoff kann das Material nicht verbrennen. Stattdessen zersetzt es sich thermisch in einfachere, stabilere Komponenten.

Der Input: Biomasse-Ausgangsmaterial

Der Prozess beginnt mit organischem Material oder Ausgangsmaterial (Feedstock). Häufige Beispiele sind Kiefernholz, Weizenstroh, Grünschnitt und sogar getrocknete Algen.

Bevor das Ausgangsmaterial in den Pyrolyse-Reaktor gelangt, wird es typischerweise durch Trocknung von Feuchtigkeit befreit und einer Zerkleinerung (Mahlen oder Schreddern) unterzogen, um eine einheitliche Partikelgröße zu erzeugen.

Die Outputs: Feststoffe, Flüssigkeiten und Gase

Die Pyrolyse erzeugt immer drei verschiedene Produkte. Das Ziel des Prozesses bestimmt, welches dieser Produkte optimiert wird.

- Biochar (Feststoff): Ein stabiler, kohlenstoffreicher Feststoff, der das Hauptziel bei der Biochar-Herstellung ist.

- Bioöl (Flüssigkeit): Eine dunkle, viskose Flüssigkeit, die auch als Pyrolyseöl oder Bio-Rohöl bekannt ist.

- Syngas (Gas): Ein Gemisch aus nicht kondensierbaren Gasen, einschließlich Wasserstoff, Kohlenmonoxid und Methan.

Langsame vs. schnelle Pyrolyse: Steuerung des Ergebnisses

Die spezifischen Bedingungen der Pyrolyse – hauptsächlich Temperatur und Dauer – bestimmen das Verhältnis der drei Ausbeuteprodukte. Diese Unterscheidung ist der wichtigste Faktor bei der Gestaltung eines Produktionssystems.

Langsame Pyrolyse zur Biochar-Herstellung

Dies ist die primäre Methode zur Maximierung der Biochar-Ausbeute. Sie zeichnet sich durch niedrigere Temperaturen und längere Verweilzeiten aus.

- Temperatur: Typischerweise um 400°C.

- Dauer: Die Biomasse wird für mehrere Stunden erhitzt.

Unter diesen Bedingungen begünstigt der Prozess die Bildung des festen Kohlenstoffs, was zu Biochar-Ausbeuten von 25-35% nach Gewicht führt.

Schnelle Pyrolyse zur Bioöl-Herstellung

Im Gegensatz dazu wird die schnelle Pyrolyse eingesetzt, wenn das Hauptziel die Herstellung von flüssigem Brennstoff ist. Sie zeichnet sich durch wesentlich aggressivere Bedingungen aus.

- Temperatur: Viel höher, im Bereich von 500°C bis 700°C.

- Dauer: Extrem kurz, wobei die Biomasse sehr schnell erhitzt wird.

Diese Bedingungen "cracken" die Biomasse zu Dämpfen, die beim Abkühlen und Kondensieren Bioöl bilden. Biochar wird immer noch erzeugt, aber es ist ein Nebenprodukt in viel geringerer Menge.

Verständnis der Kompromisse

Die Wahl der Pyrolysemethode beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keinen einzigen „besten“ Ansatz; die optimale Methode hängt vollständig von Ihrem Hauptziel ab.

Ausbeute vs. Durchsatz

Die langsame Pyrolyse maximiert den Prozentsatz des Ausgangsmaterials, der in Biochar umgewandelt wird. Da sie jedoch mehrere Stunden pro Charge dauert, ist der Gesamtdurchsatz (Tonnen pro Tag) eines gegebenen Reaktors geringer. Die schnelle Pyrolyse hat einen viel höheren Durchsatz, liefert aber deutlich weniger Biochar.

Komplexität der Ausrüstung

Die schnelle Pyrolyse erfordert eine hochentwickelte Konstruktion, um schnelle Heizraten zu erreichen und die flüchtigen Dämpfe schnell abzukühlen und aufzufangen. Systeme für die langsame Pyrolyse können oft einfacher in Design und Betrieb sein.

Nebenproduktmanagement

Man produziert nie nur ein einziges Produkt. Ein für Biochar ausgelegtes System muss einen Plan für die Nutzung oder sichere Entsorgung der Bioöl- und Syngas-Nebenprodukte haben. Oft wird das Syngas zurückgeführt, um die für die Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme zu liefern, was die Energieeffizienz verbessert.

Die richtige Wahl für Ihr Ziel treffen

Ihr beabsichtigtes Hauptprodukt bestimmt die korrekten Pyrolyseparameter. Um den richtigen Weg auszuwählen, definieren Sie zuerst Ihr Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biochar-Ausbeute für landwirtschaftliche Zwecke oder zur Kohlenstoffabscheidung liegt: Sie müssen die langsame Pyrolyse anwenden und bei niedrigeren Temperaturen (~400°C) über längere Zeiträume (Stunden) arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bioöl als erneuerbare Energiequelle liegt: Sie müssen die schnelle Pyrolyse anwenden und bei hohen Temperaturen (500-700°C) mit sehr kurzen Verweilzeiten arbeiten.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Ausgabe oder Energieautarkie liegt: Sie können Zwischenbedingungen verwenden und ein System entwerfen, bei dem die Syngas- und Bioöl-Nebenprodukte zur Energieversorgung des gesamten Prozesses genutzt werden.

Durch die Steuerung von Temperatur und Zeit in einer sauerstofffreien Umgebung können Sie die Zersetzung der Biomasse präzise steuern, um die von Ihnen benötigten Produkte zu erzeugen.

Zusammenfassungstabelle:

| Pyrolysemethode | Hauptziel | Temperaturbereich | Dauer | Wichtige Produkt-Ausbeute |

|---|---|---|---|---|

| Langsame Pyrolyse | Biochar maximieren | ~400°C | Mehrere Stunden | 25-35% Biochar |

| Schnelle Pyrolyse | Bioöl maximieren | 500-700°C | Sehr kurz (Sekunden) | Hohe Bioöl-Ausbeute |

Bereit, Ihr optimales Pyrolysesystem zu entwerfen? Ob Ihr Ziel die Maximierung der Biochar-Ausbeute für die Kohlenstoffabscheidung oder die Produktion von Bioöl als erneuerbare Kraftstoffquelle ist, KINTEK verfügt über die Expertise und die Laborausrüstung, um Ihre F&E- und Skalierungsbemühungen zu unterstützen. Unsere Reaktoren und Verbrauchsmaterialien sind für eine präzise thermische Prozesssteuerung ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Biomasseumwandlungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung