Im Wesentlichen ist die Pyrolyse von Naturkautschuk ein thermochemischer Prozess, der die komplexe Polymerstruktur von Gummi durch Erhitzen in einer sauerstofffreien Umgebung aufbricht. Anstatt zu verbrennen, zersetzt sich der Gummi in eine Mischung aus einem flüssigen Öl, einem festen Koks und einem brennbaren Gas. Diese Methode ist ein Eckpfeiler des modernen Reifenrecyclings und der Abfallgummientsorgung.

Der Hauptzweck der Gummipyrolyse ist nicht die Zerstörung, sondern die Umwandlung. Es ist ein kontrollierter Prozess, der darauf ausgelegt ist, Altreifen in wertvolle Rohstoffe zu zerlegen und eine Umweltbelastung in potenzielle Vermögenswerte wie Kraftstoff und Industriekohle umzuwandeln.

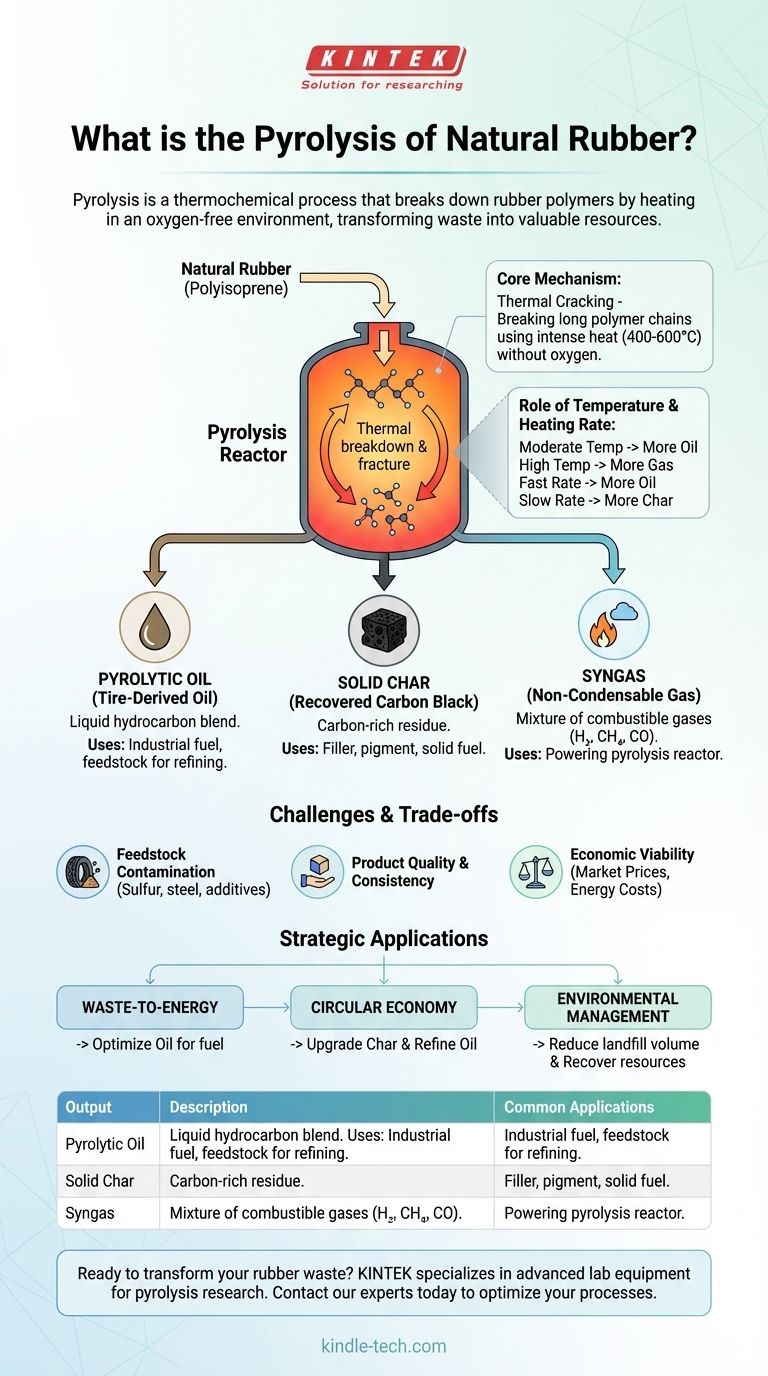

Der Kernmechanismus: Wie sich Gummi ohne Sauerstoff zersetzt

Die Pyrolyse ist ein grundlegend anderer Prozess als die Verbrennung. Während die Verbrennung Sauerstoff nutzt, um Material zur Wärmeerzeugung zu verbrennen, nutzt die Pyrolyse Wärme, um chemische Bindungen in Abwesenheit von Sauerstoff aufzubrechen, wodurch der chemische Wert der Nebenprodukte erhalten bleibt.

Der chemische Abbau von Polyisopren

Naturkautschuk besteht hauptsächlich aus langen Polymerketten von Polyisopren. Das Anlegen intensiver Hitze (typischerweise 400-600 °C) ohne Sauerstoff führt dazu, dass diese langen Ketten vibrieren und in eine Vielzahl kleinerer, weniger komplexer Kohlenwasserstoffmoleküle zerbrechen.

Der Prozess ist eine Form des thermischen Crackens, bei dem ein großes, festes Material in kleinere flüssige und gasförmige Komponenten zerlegt wird.

Die Rolle von Temperatur und Heizrate

Die spezifischen Ergebnisse der Pyrolyse hängen stark von den Betriebsbedingungen ab.

- Die Temperatur ist der kritischste Faktor. Moderate Temperaturen maximieren tendenziell die Ausbeute an flüssigem Öl, während sehr hohe Temperaturen die Gasproduktion begünstigen.

- Die Heizrate beeinflusst auch die Produktverteilung. Eine schnelle Heizrate (schnelle Pyrolyse) erhöht im Allgemeinen die Ausbeute an flüssigem Öl, während eine langsame Rate mehr festen Koks erzeugen kann.

Die wertvollen Produkte der Gummipyrolyse

Der Prozess ist darauf ausgelegt, drei verschiedene Produktströme zu erzeugen, von denen jeder seinen eigenen potenziellen Markt und seine eigene Anwendung hat.

Pyrolyseöl (Reifenöl)

Diese flüssige Fraktion ist eine komplexe Mischung aus Kohlenwasserstoffen, die in mancher Hinsicht Rohöl ähnelt. Es kann direkt als schweres Heizöl in Öfen oder Kesseln verwendet werden.

Durch weitere Raffination kann dieses Öl zu wertvolleren Produkten wie Diesel, Benzin oder als Rohstoff für die chemische Industrie aufgewertet werden.

Fester Koks (recycelter Ruß)

Der feste Rückstand, der nach der Pyrolyse übrig bleibt, ist ein kohlenstoffreiches Material, das als Koks oder recycelter Ruß (rCB) bekannt ist. Es enthält den größten Teil des ursprünglichen Kohlenstoffs aus dem Gummi.

Obwohl seine Qualität geringer ist als die von Neuruß, kann es als Pigment, als verstärkender Füllstoff in minderwertigen Gummiprodukten oder als fester Brennstoff ähnlich wie Kohle verwendet werden.

Synthesegas (nicht kondensierbares Gas)

Das gasförmige Produkt ist eine Mischung aus brennbaren Gasen wie Wasserstoff, Methan, Kohlenmonoxid und Kohlendioxid.

Dieses Synthesegas hat einen erheblichen Energiewert und wird fast immer aufgefangen und zur Beheizung des Pyrolyse-Reaktors selbst verwendet. Dies macht den gesamten Prozess energieeffizienter und kann ihn sogar selbstversorgend machen.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist die Gummipyrolyse keine perfekte Lösung. Das Verständnis ihrer Grenzen ist entscheidend für die Bewertung ihrer realen Umsetzbarkeit.

Kontamination des Rohmaterials

Altreifen und Gummiprodukte sind kein reines Polyisopren. Sie enthalten erhebliche Mengen an Schwefel (aus dem Vulkanisationsprozess), Stahldrähten und anderen Zusatzstoffen.

Diese Verunreinigungen gelangen in die Endprodukte. Schwefel im Pyrolyseöl ist ein großes Problem, da seine Verbrennung zu saurem Regen führen kann. Die Entfernung dieses Schwefels verursacht erhebliche Kosten und Komplexität.

Produktqualität und Konsistenz

Die Ausgangsprodukte, insbesondere das Öl und der Koks, können je nach genauer Art des Gummimaterials und den spezifischen Prozessbedingungen stark in ihrer Qualität variieren.

Dieser Mangel an einem konsistenten, standardisierten Produkt erschwert die Integration in bestehende industrielle Lieferketten, die zuverlässige Spezifikationen erfordern.

Wirtschaftliche Rentabilität

Die Rentabilität einer Pyrolyseanlage ist ein heikles Gleichgewicht. Sie hängt von den Kosten für die Beschaffung und Aufbereitung des Altreifens, den Betriebskosten (insbesondere Energie) und dem Marktwert des resultierenden Öls, Kokses und Gases ab. Schwankungen der Ölpreise können die wirtschaftliche Machbarkeit dramatisch beeinflussen.

Anwendung der Pyrolyse auf Ihr strategisches Ziel

Der Wert, den Sie aus der Pyrolyse ziehen, hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung zur Energiegewinnung liegt: Priorisieren Sie die Optimierung der Ausbeute und Qualität des Pyrolyseöls zur Verwendung als Brennstoff, während Sie sicherstellen, dass das Synthesegas den Betrieb energieautark macht.

- Wenn Ihr Hauptaugenmerk auf einer Kreislaufwirtschaft liegt: Konzentrieren Sie sich auf die Aufwertung des recycelten Rußes zur Wiederverwendung in der Fertigung und die Raffination des Öls zu wertvollen chemischen Rohstoffen.

- Wenn Ihr Hauptaugenmerk auf dem Umweltmanagement liegt: Betrachten Sie die Pyrolyse als eine überlegene Alternative zur Deponierung, da sie das Abfallvolumen drastisch reduziert und gleichzeitig wertvolle Ressourcen zurückgewinnt, die sonst verloren gehen würden.

Die Pyrolyse ist eine Schlüsseltechnologie, um unsere Perspektive auf Gummiabfälle neu zu gestalten und ein hartnäckiges Umweltproblem in einen wertvollen Ressourcenstrom zu verwandeln.

Zusammenfassungstabelle:

| Pyrolyse-Output | Beschreibung | Gängige Anwendungen |

|---|---|---|

| Pyrolyseöl | Eine flüssige Kohlenwasserstoffmischung ähnlich Rohöl. | Industrieller Brennstoff, Rohstoff zur Raffination zu Diesel/Benzin. |

| Fester Koks (rCB) | Kohlenstoffreicher Rückstand aus dem Gummi. | Füllstoff für minderwertige Gummiprodukte, Pigment, fester Brennstoff. |

| Synthesegas | Mischung aus brennbaren Gasen (z.B. Wasserstoff, Methan). | Wird zur Beheizung des Pyrolyse-Reaktors für Energieeffizienz verwendet. |

Bereit, Ihre Gummiabfälle in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Ob Sie sich auf Abfallverwertung zur Energiegewinnung, Kreislaufwirtschaftsziele oder Umweltmanagement konzentrieren, unsere Lösungen helfen Ihnen, Pyrolyseprozesse für maximale Effizienz und Produktqualität zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors bei der nachhaltigen Materialumwandlung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte