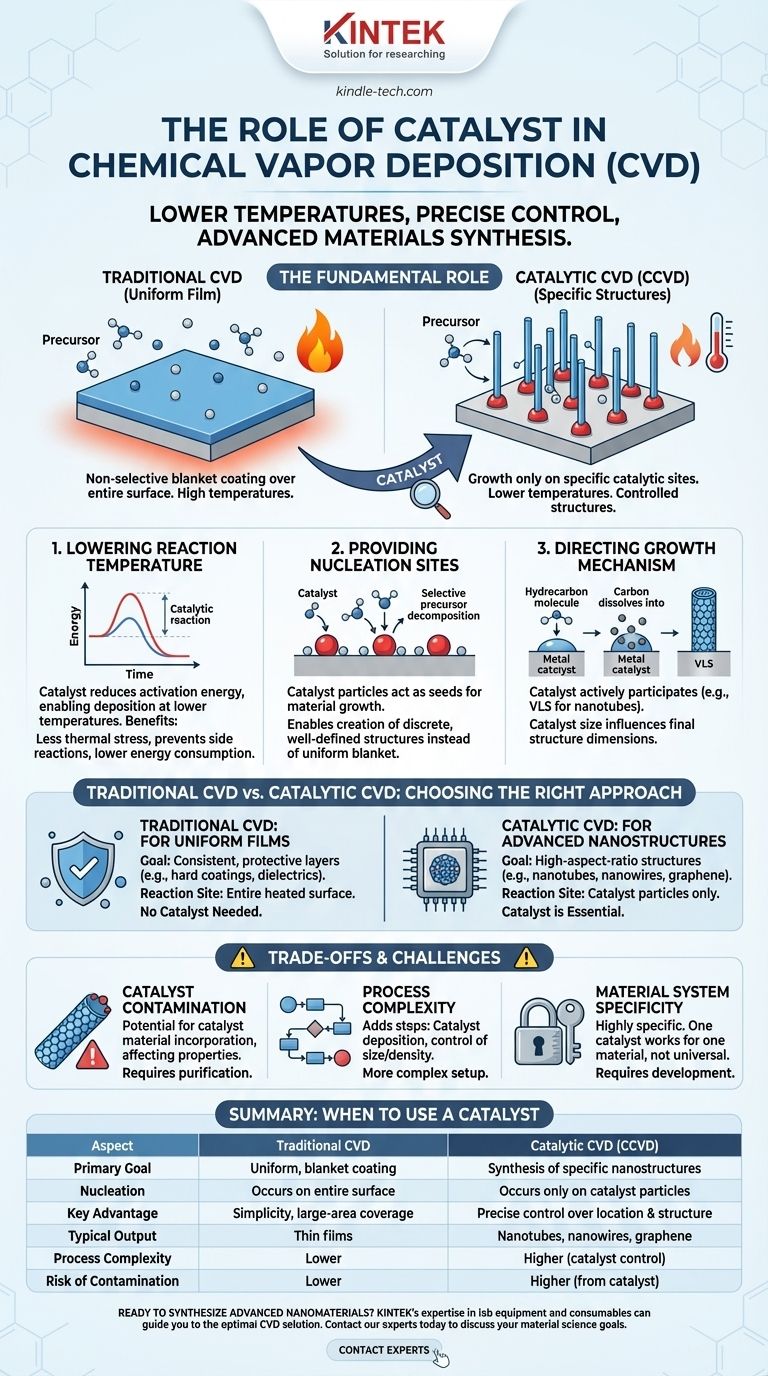

Kurz gesagt besteht die primäre Rolle eines Katalysators bei der chemischen Gasphasenabscheidung (CVD) darin, die Reaktionstemperatur zu senken und das Wachstum spezifischer Materialstrukturen präzise zu steuern. Indem er einen energetisch günstigen Ort für die Zersetzung von Prekursor-Molekülen bereitstellt, ermöglicht ein Katalysator die Synthese fortschrittlicher Materialien wie Kohlenstoffnanoröhren und Nanodrähte, die mit traditioneller CVD nicht möglich sind.

Ein Katalysator verwandelt die CVD von einer einfachen Oberflächenbeschichtungstechnik in einen hochentwickelten Materialsyntheseprozess. Er bestimmt, wo das Wachstum beginnt, wie es abläuft und oft auch die endgültige Struktur des abgeschiedenen Materials selbst.

Die grundlegende Rolle eines Katalysators bei der CVD

Während die Standard-CVD gleichmäßige Filme über eine gesamte Oberfläche erzeugt, verwendet die katalytische CVD (CCVD) einen Katalysator, um hochspezifische Ergebnisse zu erzielen. Dies wird durch mehrere Schlüsselmechanismen erreicht.

Senkung der Reaktionstemperatur

Ein Katalysator reduziert die Aktivierungsenergie, die zum Abbau des Prekursor-Gases erforderlich ist, erheblich. Dies bedeutet, dass die Abscheidung bei viel niedrigeren Temperaturen als bei der herkömmlichen thermischen CVD erfolgen kann.

Dies ist ein entscheidender Vorteil, da niedrigere Temperaturen die thermische Belastung des Substrats reduzieren, unerwünschte Nebenreaktionen verhindern und den Energieverbrauch drastisch senken.

Bereitstellung von Keimbildungs- und Wachstumsstellen

Bei der katalytischen CVD wirken die Katalysatorpartikel (oft Metall-Nanopartikel) als „Keime“ für das Materialwachstum. Das Prekursor-Gas zersetzt sich selektiv auf der Oberfläche dieser Katalysatorpartikel, nicht auf dem umgebenden Substrat.

Dies bietet einen leistungsstarken Mechanismus zur Kontrolle. Anstelle einer gleichmäßigen Deckenbeschichtung wächst das Material nur von diesen spezifischen katalytischen Stellen, was die Schaffung diskreter, gut definierter Strukturen ermöglicht.

Steuerung des Wachstumsmechanismus

Der Katalysator ist nicht nur ein passiver Ort; er nimmt aktiv am Wachstumsprozess teil. Ein klassisches Beispiel ist das Wachstum von Kohlenstoffnanoröhren.

Ein Kohlenwasserstoff-Prekursor (wie Acetylen) zerfällt auf einem Metall-Nanopartikel (wie Eisen). Die Kohlenstoffatome lösen sich in das Metallpartikel, bis es übersättigt ist. Der Kohlenstoff fällt dann aus dem Partikel aus und bildet die zylindrische Wand einer Nanoröhre. Die Größe des Katalysatorpartikels beeinflusst direkt den Durchmesser der resultierenden Nanoröhre.

Traditionelle CVD vs. Katalytische CVD

Um zu verstehen, wann ein Katalysator verwendet werden sollte, muss man zwischen den Zielen der gleichmäßigen Beschichtung und der kontrollierten Synthese unterscheiden.

Traditionelle CVD: Für gleichmäßige Filme

Wenn das Ziel darin besteht, eine konsistente, gleichmäßige Schicht über ein gesamtes Bauteil aufzubringen – wie eine harte, schützende Beschichtung oder einen dielektrischen Film – wird die traditionelle CVD verwendet.

In diesem Fall fungiert die gesamte beheizte Substratoberfläche als Reaktionsstelle. Es wird kein spezifischer Katalysator benötigt, da das Ziel eine nicht-selektive, flächendeckende Abscheidung ist.

Katalytische CVD: Für fortschrittliche Nanostrukturen

Wenn das Ziel darin besteht, spezifische, hochgestreckte Strukturen wie Nanodrähte, Nanoröhren oder hochwertige Graphenschichten zu synthetisieren, ist ein Katalysator unerlässlich.

Hier ist die Fähigkeit des Katalysators, den Keimbildungsort und die Wachstumsrichtung zu steuern, der Schlüssel zur Bildung dieser komplexen, Bottom-up-Strukturen.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, bringt die Verwendung eines Katalysators Komplexitäten und potenzielle Nachteile mit sich, die bewältigt werden müssen.

Katalysator-Kontamination

Der bedeutendste Nachteil ist das Potenzial, dass das Katalysatormaterial als Verunreinigung in das Endprodukt gelangt.

Beispielsweise kann restlicher Metallkatalysator an der Basis oder Spitze einer Kohlenstoffnanoröhre deren elektronische oder mechanische Eigenschaften negativ beeinflussen. Dies erfordert oft zusätzliche Nachbearbeitungsschritte zur Reinigung des Materials.

Prozesskomplexität

Die Einführung eines Katalysators fügt dem CVD-Prozess Schritte und Variablen hinzu. Das Katalysatormaterial muss zunächst auf dem Substrat abgeschieden werden (z. B. durch Sputtern oder Verdampfen), und seine Größe, Dichte und Verteilung müssen sorgfältig kontrolliert werden.

Dies erhöht die Komplexität im Vergleich zum einfacheren Aufbau der traditionellen CVD.

Materialsystemspezifität

Die Katalyse bei der CVD ist ein hochspezifischer chemischer Prozess. Eine bestimmte Katalysator-Prekursor-Kombination ist typischerweise für das Wachstum nur eines Materialtyps optimiert.

Ein Katalysator, der für das Wachstum von Silizium-Nanodrähten funktioniert, funktioniert nicht für das Wachstum von Kohlenstoffnanoröhren. Dieser Mangel an Universalität bedeutet, dass für jedes neue Materialsystem eine erhebliche Prozessentwicklung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Katalysator zu verwenden, hängt vollständig von dem Material ab, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf einem gleichmäßigen, schützenden Film über einer großen Fläche liegt: Die traditionelle thermische oder plasmaverstärkte CVD ist die geeignete Wahl, da ein Katalysator unnötig ist und nur die Komplexität erhöht.

- Wenn Ihr Hauptaugenmerk auf der Synthese spezifischer Nanostrukturen wie Nanoröhren oder Nanodrähten liegt: Die katalytische CVD ist nicht nur eine Option, sondern eine grundlegende Anforderung zur Steuerung des Ortes, der Größe und des Wachstumsmechanismus.

Letztendlich befähigt Sie das Verständnis der Rolle des Katalysators, die richtige Abscheidungsstrategie zu wählen, um Ihr spezifisches materialwissenschaftliches Ziel zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Traditionelle CVD | Katalytische CVD (CCVD) |

|---|---|---|

| Primäres Ziel | Gleichmäßige, flächendeckende Beschichtung | Synthese spezifischer Nanostrukturen |

| Keimbildung | Erfolgt auf der gesamten Substratoberfläche | Erfolgt nur auf Katalysatorpartikeln |

| Hauptvorteil | Einfachheit, großflächige Abdeckung | Präzise Kontrolle über Wachstumsort & Struktur |

| Typisches Ergebnis | Dünne Filme | Nanoröhren, Nanodrähte, Graphen |

| Prozesskomplexität | Geringer | Höher (erfordert Katalysatorabscheidung & -kontrolle) |

| Kontaminationsrisiko | Geringer | Höher (durch Katalysatormaterial) |

Bereit zur Synthese fortschrittlicher Nanomaterialien?

Die Wahl des richtigen CVD-Verfahrens ist entscheidend für Ihre Forschung und Entwicklung. Ob Sie gleichmäßige Schutzschichten erzeugen oder komplexe Nanostrukturen wie Kohlenstoffnanoröhren synthetisieren müssen, die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien kann Sie zur optimalen Lösung führen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen materialwissenschaftlichen Ziele zu besprechen und zu entdecken, wie unsere spezialisierten CVD-Systeme und unser Support Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung