Bei der Kunststoffpyrolyse ist ein Katalysator nicht nur ein Zusatzstoff; er ist ein entscheidender Prozessregler. Seine Hauptaufgabe besteht darin, die chemischen Reaktionen zu beschleunigen und zu steuern, die lange Kunststoffpolymerketten in kleinere, wertvollere Kohlenwasserstoffmoleküle zerlegen. Dadurch wird die für den Prozess erforderliche immense Energiemenge reduziert und die Qualität und Ausbeute des endgültigen flüssigen Ölprodukts erheblich verbessert.

Die grundlegende Rolle eines Katalysators besteht darin, die inhärenten Ineffizienzen der reinen thermischen Pyrolyse zu überwinden. Er macht die Umwandlung von Kunststoff in Öl schneller, billiger durch Senkung der erforderlichen Temperatur und präziser, indem er die Reaktionen so lenkt, dass ein hochwertigerer flüssiger Brennstoff anstelle einer weniger nützlichen Mischung aus schweren Wachsen und Koks entsteht.

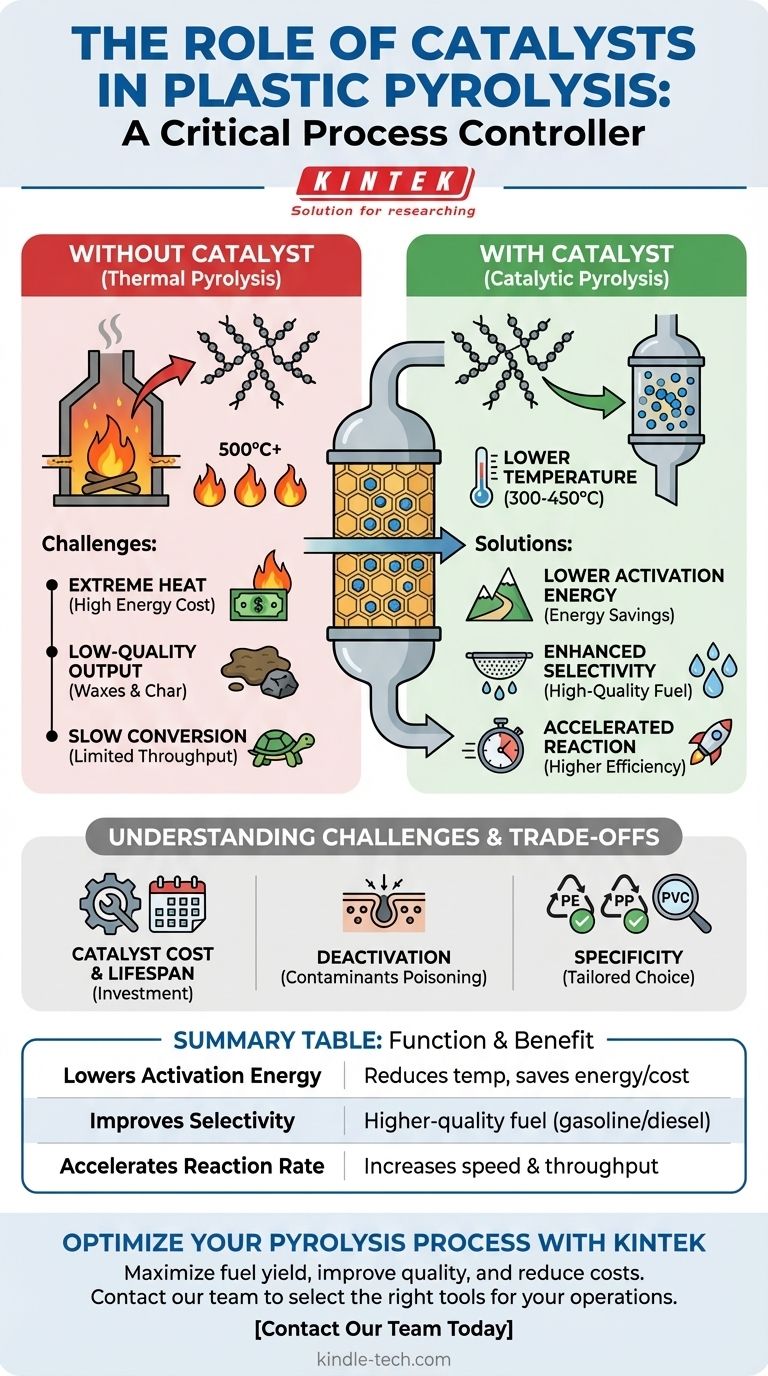

Das Kernproblem: Warum die Pyrolyse einen Katalysator benötigt

Um die Rolle des Katalysators zu verstehen, müssen wir zunächst die Herausforderungen der nicht-katalytischen (thermischen) Pyrolyse verstehen. Dieser Prozess beruht auf roher Gewalt – extremer Hitze –, um Kunststoffabfälle abzubauen.

Die Herausforderung hoher Temperaturen

Ohne Katalysator erfordert die Kunststoffpyrolyse extrem hohe Temperaturen, die oft 500 °C überschreiten. Die Aufrechterhaltung dieser Temperaturen ist energieintensiv, was die Betriebskosten in die Höhe treibt und die Gesamteffizienz des Prozesses verringert.

Das Problem der geringen Produktqualität

Die thermische Pyrolyse ist ein unkontrollierter Prozess. Sie spaltet Polymerketten zufällig, was zu einer breiten Verteilung von Molekülen führt, einschließlich einer erheblichen Menge an schweren, wachsartigen Verbindungen und festem Koks. Dieses minderwertige Öl erfordert eine kostspielige und komplexe sekundäre Raffination, bevor es als Kraftstoff verwendet werden kann.

Die langsame Umwandlungsgeschwindigkeit

Die alleinige Abhängigkeit von Hitze zum Abbau stabiler Kunststoffpolymere ist ein langsamer Prozess. Dies begrenzt den Durchsatz einer Pyrolyseanlage und beeinträchtigt deren wirtschaftliche Tragfähigkeit und Fähigkeit, große Mengen an Abfall zu verarbeiten.

Wie ein Katalysator diese Probleme löst

Ein Katalysator führt eine Ebene chemischer Intelligenz in den Prozess ein und bietet einen alternativen Reaktionsweg, der schneller, effizienter und selektiver ist.

Senkung der Aktivierungsenergie

Die wichtigste Funktion eines Katalysators ist die Senkung der „Aktivierungsenergie“ der Reaktion. Stellen Sie es sich so vor, als würden Sie eine Abkürzung durch einen Berg finden, anstatt über den Gipfel zu klettern. Dies ermöglicht den chemischen Abbau des Kunststoffs bei deutlich niedrigeren Temperaturen (oft 300–450 °C), was zu erheblichen Energie- und Kosteneinsparungen führt.

Verbesserung der Crack-Selektivität

Katalysatoren, insbesondere mikroporöse Materialien wie Zeolithe, weisen eine definierte Porenstruktur auf. Diese Poren wirken als Molekularsiebe und zerlegen lange Kohlenwasserstoffketten selektiv in einen engeren, wünschenswerteren Bereich kürzerer Ketten, ähnlich denen, die in Benzin und Diesel vorkommen. Dies steigert die Qualität des entstehenden Öls dramatisch.

Beschleunigung der Reaktionsgeschwindigkeiten

Indem ein Katalysator eine aktive Oberfläche für das Auftreten chemischer Reaktionen bereitstellt, beschleunigt er die Geschwindigkeit des Kunststoffabbaus erheblich. Dies ermöglicht eine viel höhere Verarbeitungsrate, wodurch der gesamte Betrieb effizienter und skalierbarer wird.

Abwägungen und Herausforderungen verstehen

Obwohl Katalysatoren klare Vorteile bieten, ist ihr Einsatz nicht ohne Komplexität. Eine objektive Analyse erfordert die Anerkennung der damit verbundenen Herausforderungen.

Katalysatorkosten und Lebensdauer

Effektive Katalysatoren können teuer sein und stellen eine erhebliche Investition dar. Ihre Betriebsdauer ist begrenzt, und sie müssen irgendwann regeneriert oder ersetzt werden, was die langfristigen Betriebskosten erhöht.

Das Problem der Deaktivierung

Kunststoffabfälle sind selten rein. Verunreinigungen wie Chlor (aus PVC), Schwefel und Stickstoff können den Katalysator „vergiften“, indem sie dessen aktive Zentren blockieren. Diese Deaktivierung verringert seine Wirksamkeit im Laufe der Zeit und ist ein großes technisches Hindernis bei kommerziellen Prozessen.

Katalysatorspezifität

Es gibt nicht den einen „besten“ Katalysator für alle Situationen. Die ideale Wahl hängt stark von der spezifischen Art des verarbeiteten Kunststoffs ab (z. B. Polyethylen gegenüber Polypropylen) und dem gewünschten Endprodukt. Dies erfordert eine sorgfältige Prozessgestaltung und Rohstoffkontrolle.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen den Einsatz eines Katalysators und welche Art von Katalysator verwendet werden soll, hängt vollständig von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und Qualität von Flüssigkraftstoff liegt: Ein selektiver Katalysator, wie ein ZSM-5-Zeolith, ist unerlässlich, um den Crackprozess hin zu wertvollen Kohlenwasserstoffen im Kraftstoffbereich zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Der Einsatz fast jedes effektiven Katalysators ist gerechtfertigt, da die Energieeinsparungen durch niedrigere Prozesstemperaturen seine Kosten im Laufe der Zeit in der Regel überwiegen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung gemischter, kontaminierter Kunststoffabfälle liegt: Ein robusterer, kontaminationsbeständigerer Katalysator ist erforderlich, auch wenn er eine etwas geringere Selektivität aufweist, um eine angemessene Betriebsdauer zu gewährleisten.

Letztendlich verwandelt die Einbeziehung eines Katalysators die Kunststoffpyrolyse von einer groben thermischen Zersetzung in einen verfeinerten und wirtschaftlich tragfähigen chemischen Umwandlungsprozess.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| Senkt die Aktivierungsenergie | Reduziert die erforderliche Temperatur (300–450 °C) und spart Energie und Kosten. |

| Verbessert die Selektivität | Erzeugt hochwertigeren flüssigen Kraftstoff (Benzin-/Dieselbereich) anstelle von Wachsen. |

| Beschleunigt die Reaktionsgeschwindigkeit | Erhöht die Verarbeitungsgeschwindigkeit und den Durchsatz der Anlage für eine bessere Skalierbarkeit. |

Bereit, Ihren Kunststoffpyrolyseprozess zu optimieren? Der richtige Katalysator ist der Schlüssel zur Maximierung der Kraftstoffausbeute, zur Verbesserung der Ölqualität und zur Senkung der Betriebskosten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortgeschrittene Materialtests und Prozessentwicklung. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge für die Bewertung und Skalierung Ihrer katalytischen Pyrolyseprozesse auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie wir Ihre Innovationen in der Waste-to-Energy-Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

Andere fragen auch

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Wie werden PTFE-Dichtungen für die POEGMA-Elektrolytleitfähigkeit eingesetzt? Gewährleistung von Präzision bei elektrochemischen Messungen

- Was ist die Funktion von PTFE-Reaktionskesselkörpern in Micro-CSTR-Systemen? Verbesserung der chemischen Stabilität und des Flusses

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto