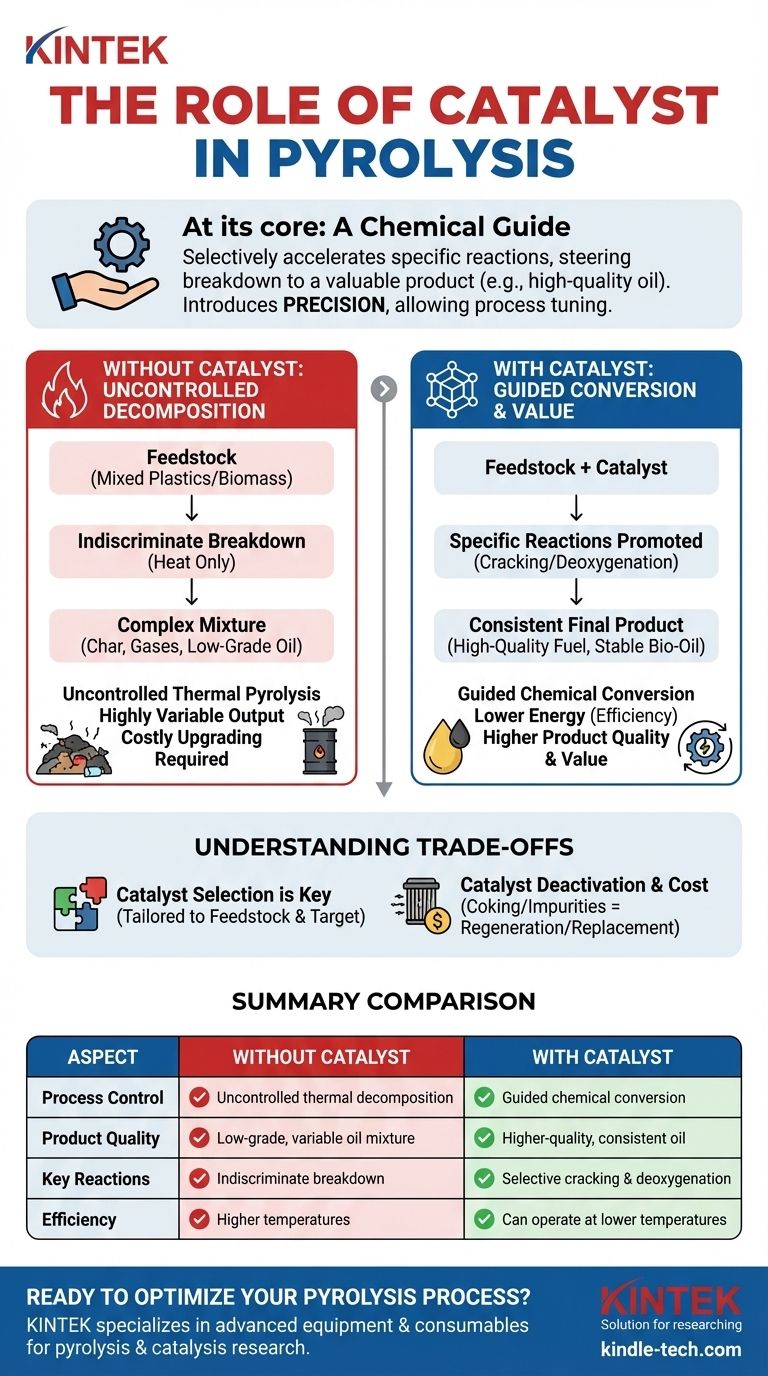

Im Kern besteht die Rolle eines Katalysators bei der Pyrolyse darin, als chemischer Wegweiser zu fungieren. Er beschleunigt selektiv spezifische Reaktionen und lenkt den Abbau von Rohmaterialien wie Kunststoff oder Biomasse hin zu einem wertvolleren und konsistenteren Endprodukt, wie z.B. hochwertigem Öl.

Pyrolyse ohne Katalysator ist eine unkontrollierte thermische Zersetzung, die oft zu einem minderwertigen, stark variablen Ergebnis führt. Ein Katalysator sorgt für Präzision und ermöglicht es den Betreibern, den Prozess zu "tunen" und die Produktion spezifischer, wünschenswerter chemischer Verbindungen gezielt anzusteuern.

Die Herausforderung der unkontrollierten Pyrolyse

Um zu verstehen, warum Katalysatoren so entscheidend sind, müssen wir zunächst die Natur der Pyrolyse betrachten, wenn sie sich selbst überlassen wird.

Was ohne Katalysator geschieht

Bei der einfachen thermischen Pyrolyse ist Wärme das einzige Werkzeug, das zum Abbau des Ausgangsmaterials verwendet wird. Dieser Prozess ist effektiv bei der Zersetzung, aber er ist nicht präzise.

Das Ergebnis ist oft eine komplexe Mischung vieler verschiedener Verbindungen, einschließlich unerwünschter Kohle, Gase und eines minderwertigen Öls, das vor der Verwendung eine erhebliche und kostspielige Aufbereitung erfordern kann.

Das Problem der Variabilität des Ausgangsmaterials

Materialien wie gemischte Kunststoffe oder Biomasse sind nicht einheitlich. Ihre chemischen Zusammensetzungen variieren stark, und die thermische Pyrolyse baut sie wahllos ab.

Diese Variabilität des Inputs führt direkt zu einem inkonsistenten und unvorhersehbaren Outputs, was es schwierig macht, einen zuverlässigen und wertvollen Produktstrom zu erzeugen.

Wie Katalysatoren Kontrolle und Wert schaffen

Die Einführung eines Katalysators verändert den Prozess grundlegend von einer einfachen Zersetzung zu einer geführten chemischen Umwandlung.

Förderung spezifischer chemischer Reaktionen

Die Hauptfunktion eines Katalysators besteht darin, eine Oberfläche oder einen Weg bereitzustellen, der die für eine bestimmte Art von chemischer Reaktion erforderliche Energie senkt.

Im Zusammenhang mit der Umwandlung von Kunststoff in Öl fördern Katalysatoren Crackreaktionen. Dadurch werden lange, schwere Kohlenwasserstoffketten in kleinere, wertvollere Ketten zerlegt, die für Benzin- oder Dieselkraftstoffe charakteristisch sind.

Verbesserung der Endproduktqualität

Bei Biomasse ist ein großes Problem der hohe Sauerstoffgehalt im resultierenden Bio-Öl, der es sauer und instabil macht. Katalysatoren können Deoxygenierungsreaktionen fördern, die Sauerstoff entfernen und ein stabileres, energiedichteres Produkt erzeugen, das Rohöl ähnelt.

Diese selektive Wirkung erzeugt ein hochwertigeres Öl mit einem wünschenswerteren und engeren Spektrum an Verbindungen, wodurch der Bedarf an umfangreicher nachgeschalteter Verarbeitung reduziert wird.

Steigerung der Prozesseffizienz

Durch die Senkung der Aktivierungsenergie für gewünschte Reaktionen können Katalysatoren den Pyrolyseprozess oft bei niedrigeren Temperaturen ablaufen lassen.

Dies kann zu erheblichen Energieeinsparungen führen, die Betriebskosten senken und die allgemeine wirtschaftliche Rentabilität des Umwandlungsprozesses verbessern.

Die Kompromisse verstehen

Obwohl Katalysatoren leistungsstarke Werkzeuge sind, sind sie keine Universallösung. Ihre Anwendung erfordert sorgfältige Überlegung.

Die Katalysatorauswahl ist entscheidend

Es gibt keinen einzigen "besten" Katalysator für alle Pyrolyseanwendungen. Die Wahl des Katalysators muss auf das spezifische Ausgangsmaterial und das gewünschte Endprodukt zugeschnitten sein.

Die Variabilität von Materialien wie Biomasse oder gemischten Kunststoffen erfordert abstimmbare Katalysatoren, die optimiert werden können, um die Reaktionen zu begünstigen, die zur Herstellung einer spezifischen Zielverbindung erforderlich sind. Eine unsachgemäße Wahl kann zu unerwünschten Nebenprodukten oder Ineffizienz führen.

Katalysatordeaktivierung und Kosten

Katalysatoren haben eine begrenzte Lebensdauer. Mit der Zeit können ihre aktiven Zentren durch Kohlenstoffablagerungen (ein Prozess, der als Verkokung bezeichnet wird) blockiert oder durch Verunreinigungen im Ausgangsmaterial kontaminiert werden.

Diese Deaktivierung bedeutet, dass Katalysatoren regelmäßig regeneriert oder ersetzt werden müssen, was den Betrieb komplexer und kostspieliger macht. Die Anschaffungskosten des Katalysators selbst sind ebenfalls ein signifikanter wirtschaftlicher Faktor.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Entscheidung, einen Katalysator zu verwenden – und welchen Sie auswählen – hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, gemischte Kunststoffe in einen bestimmten Kraftstoffbereich umzuwandeln: Benötigen Sie einen Katalysator, wie z.B. einen Zeolith, der darauf ausgelegt ist, lange Kohlenwasserstoffketten in kürzere, gleichmäßigere Moleküle zu spalten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Bio-Öl aus Biomasse aufzuwerten: Ihr Ziel ist es, Sauerstoff zu entfernen, daher sollten Sie einen Katalysator wählen, der Deoxygenierungs- und Stabilisierungsreaktionen fördert.

- Wenn Ihr Hauptaugenmerk lediglich auf Volumenreduzierung bei minimaler Verarbeitung liegt: Nicht-katalytische thermische Pyrolyse kann ausreichen, aber Sie müssen ein minderwertigeres und weniger wertvolles flüssiges Produkt in Kauf nehmen.

Letztendlich verwandelt die Einbindung eines Katalysators die Pyrolyse von einer groben Zersetzungsmethode in einen raffinierten und kontrollierbaren chemischen Herstellungsprozess.

Zusammenfassungstabelle:

| Aspekt | Ohne Katalysator | Mit Katalysator |

|---|---|---|

| Prozesskontrolle | Unkontrollierte thermische Zersetzung | Geführte chemische Umwandlung |

| Produktqualität | Minderwertige, variable Ölmischung | Hochwertigeres, konsistentes Öl |

| Schlüsselreaktionen | Wahllose Zersetzung | Selektives Cracken & Deoxygenierung |

| Effizienz | Oft höhere Temperaturen erforderlich | Kann bei niedrigeren Temperaturen betrieben werden |

Bereit, Ihren Pyrolyseprozess für maximalen Wert zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien bereitzustellen, die auf Ihre spezifischen Forschungsbedürfnisse in den Bereichen Pyrolyse und Katalyse zugeschnitten sind. Egal, ob Sie Kunststoffe in Kraftstoff umwandeln oder Biomasse zu stabilem Bio-Öl aufwerten, unsere Lösungen helfen Ihnen, präzise Kontrolle und überragende Produktqualität zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele mit den richtigen Werkzeugen und Fachkenntnissen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit