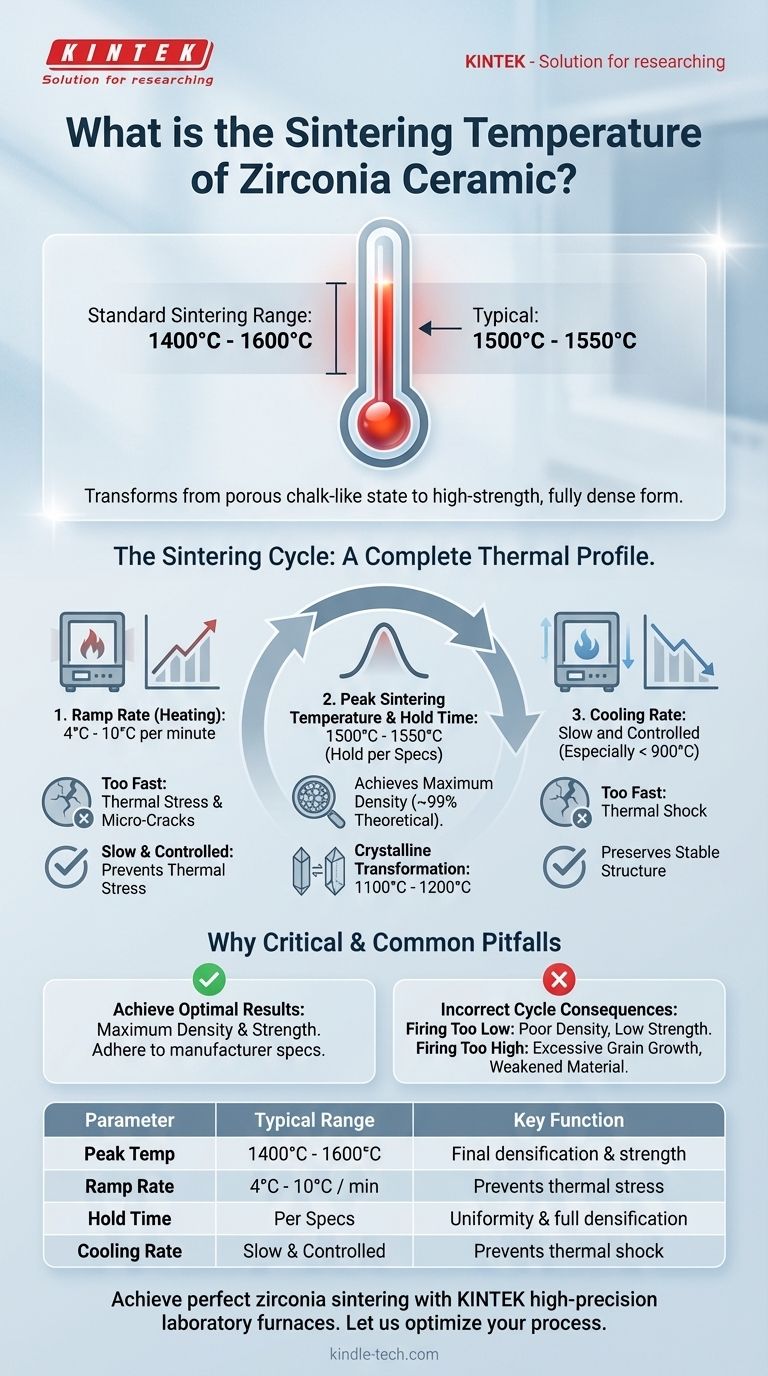

Die Standard-Sintertemperatur für Zirkonoxidkeramik liegt in einem Bereich von 1400°C bis 1600°C, wobei die meisten Materialien bei etwa 1500°C bis 1550°C gebrannt werden. Dieser spezifische thermische Prozess besteht nicht nur darin, eine Spitzentemperatur zu erreichen; er ist unerlässlich, um das Material von einem porösen, kreideartigen Zustand in seine endgültige, hochfeste und vollständig dichte Form umzuwandeln.

Die endgültige Sintertemperatur ist nur ein Teil eines präzisen Prozesses. Das Erreichen optimaler Festigkeit, Dichte und Ästhetik bei Zirkonoxid hängt gleichermaßen von der Steuerung des gesamten thermischen Zyklus ab, einschließlich der Heiz- und Abkühlgeschwindigkeit.

Warum die Sintertemperatur kritisch ist

Sintern ist ein thermischer Prozess, der Keramikpartikel miteinander verschmilzt und die Hohlräume zwischen ihnen beseitigt, um eine feste, kohärente Masse zu erzeugen. Für Zirkonoxid ist dieser Prozess grundlegend für die Entwicklung seiner bekannten mechanischen Eigenschaften.

Das Ziel: Maximale Dichte erreichen

Das primäre Ziel des Sinterns ist das Erreichen einer maximalen Materialdichte. Ein korrekt durchgeführter Zyklus bringt Zirkonoxid auf nahezu 99% seiner theoretischen Maximaldichte.

Diese Verdichtung korreliert direkt mit der endgültigen Festigkeit und Härte des Materials. Unvollständiges Sintern führt zu einer schwächeren, poröseren Struktur, die für die beabsichtigte Anwendung ungeeignet ist.

Der kristalline Umwandlungspunkt

Zirkonoxid durchläuft bei Temperaturen zwischen 1100°C und 1200°C eine kritische Phasenumwandlung von einem monoklinen in einen tetragonalen kristallinen Zustand.

Das bloße Erreichen dieser Umwandlungstemperatur ist jedoch nicht ausreichend. Die viel höheren Sintertemperaturen von 1500°C und darüber sind erforderlich, um den Verdichtungsprozess abzuschließen und eine stabile, robuste Endstruktur zu erzeugen.

Den Sinterzyklus dekonstruieren

Sich nur auf die Spitzentemperatur zu konzentrieren, ist ein häufiger Fehler. Die gesamte Temperaturkurve – das Aufheizen, Halten und Abkühlen – ist entscheidend für den Erfolg.

Die Aufheizrate (Heizgeschwindigkeit)

Die Geschwindigkeit, mit der die Ofentemperatur ansteigt, ist ein entscheidender Parameter. Die meisten Zirkonoxidhersteller empfehlen einen langsamen Temperaturanstieg, typischerweise zwischen 4°C und 10°C pro Minute.

Eine zu schnelle Aufheizrate kann thermische Spannungen im Material hervorrufen, die zu Mikrorissen führen und die Integrität des fertigen Teils beeinträchtigen.

Die Haltezeit bei Spitzentemperatur

Sobald die Ziel-Sintertemperatur erreicht ist, muss sie für eine bestimmte Dauer konstant gehalten werden. Diese „Haltezeit“ stellt sicher, dass das gesamte Bauteil eine gleichmäßige Temperatur erreicht und eine vollständige Verdichtung im gesamten Materialvolumen stattfinden kann.

Die Abkühlgeschwindigkeit

Wie beim Aufheizen wird auch die Abkühlgeschwindigkeit sorgfältig kontrolliert. Ein langsamer, kontrollierter Abkühlprozess, insbesondere wenn das Material den Bereich von 900°C wieder durchläuft, ist entscheidend, um einen Thermoschock zu verhindern und die während des Sinterns erreichte stabile kristalline Struktur zu erhalten.

Variablen und Fallstricke verstehen

Obwohl allgemeine Richtlinien existieren, sind die genauen Parameter für das Sintern von Zirkonoxid nicht universell. Mehrere Faktoren können den idealen Prozess beeinflussen, und Abweichungen können zu suboptimalen Ergebnissen führen.

Herstellerangaben sind entscheidend

Verschiedene Zirkonoxidformulierungen, wie solche mit unterschiedlicher Transluzenz für zahnmedizinische Anwendungen, können leicht unterschiedliche Sintertemperaturen und -zyklen erfordern. Halten Sie sich immer an die spezifischen Anweisungen des Herstellers für das von Ihnen verwendete Material.

Die Auswirkungen eines falschen Zyklus

Das Brennen von Zirkonoxid außerhalb der empfohlenen Parameter kann erhebliche Folgen haben.

Zu niedriges Brennen oder zu kurze Brennzeiten führen zu unvollständigem Sintern, was zu geringer Dichte, geringer Festigkeit und inakzeptabler Porosität führt.

Zu hohes Brennen oder mit unsachgemäßen Aufheizraten kann zu übermäßigem Kornwachstum führen, was das Material paradoxerweise schwächen oder seine ästhetischen Eigenschaften negativ beeinflussen kann.

Wie man optimales Zirkonoxid-Sintern erreicht

Um konsistente und zuverlässige Ergebnisse zu gewährleisten, betrachten Sie das Sintern als einen vollständigen, kontrollierten Prozess und nicht als eine einzelne Temperatureinstellung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Halten Sie sich strikt an die vom Hersteller empfohlene Spitzentemperatur, typischerweise um 1500-1550°C, und stellen Sie eine langsame, kontrollierte Aufheizrate sicher.

- Wenn Sie schlechte Ergebnisse (z.B. Brüche oder geringe Festigkeit) beheben möchten: Überprüfen Sie nicht nur die Spitzentemperatur, sondern den gesamten Heiz- und Abkühlzyklus, da falsche Aufheizraten eine häufige Fehlerquelle sind.

- Wenn Sie mit einem neuen Zirkonoxidmaterial arbeiten: Gehen Sie niemals davon aus, dass ein Standardzyklus ausreicht; beginnen Sie immer mit den spezifischen Anweisungen, die für diese spezielle Formulierung bereitgestellt werden.

Letztendlich erfordert die Beherrschung des Zirkonoxid-Sinterns, es als ein vollständiges thermisches Profil zu behandeln, nicht nur als eine Zielzahl.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Schlüsselfunktion |

|---|---|---|

| Spitzen-Sintertemperatur | 1400°C - 1600°C (üblicherweise 1500°C-1550°C) | Fördert die endgültige Verdichtung und Festigkeit |

| Aufheizrate (Heizen) | 4°C - 10°C pro Minute | Verhindert thermische Spannungen und Mikrorisse |

| Haltezeit | Gemäß Herstellerangaben | Gewährleistet gleichmäßige Temperatur und vollständige Verdichtung |

| Abkühlgeschwindigkeit | Langsam und kontrolliert, besonders unter 900°C | Verhindert Thermoschock und erhält die Struktur |

Erzielen Sie jedes Mal perfekte Zirkonoxid-Sinterergebnisse mit KINTEK.

Unsere hochpräzisen Laboröfen sind so konstruiert, dass sie die exakte Temperaturregelung und gleichmäßige Erwärmung liefern, die für den kritischen Zirkonoxid-Sinterzyklus (1400°C-1600°C) erforderlich sind. Ob in der Dental-Keramik, bei Industriekomponenten oder in der fortgeschrittenen Materialforschung – die zuverlässige Ausrüstung von KINTEK gewährleistet maximale Dichte und Festigkeit für Ihre Zirkonoxidteile.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Sinterexperten für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in der Laborleistung.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist Sintern in der Zahnmedizin? Der Schlüssel zu starken, ästhetischen Zahnrestaurationen

- Wozu dient ein Ausbrennofen? Erstellen Sie die perfekte Form für makellosen Metallguss

- Warum ist eine regelmäßige Kalibrierung elektronischer Regler für Sinteröfen notwendig? Verhindern Sie kostspielige Temperaturfehler

- Was ist die Hauptfunktion eines Dentalsinterofens? Zirkonoxid in langlebige Kronen & Brücken verwandeln

- Welche Probleme gibt es beim Zirkonoxid-Sintern? Volumenkontraktion meistern für perfekten Sitz

- Wie stark ist Zahnkeramik? Entdecken Sie Materialien, die stärker als der natürliche Zahnschmelz sind

- Was ist Ofenkalibrierung? Präzise Temperaturen für perfekte Zahnrestaurationen gewährleisten

- Was ist der Unterschied zwischen Dentalkeramiken und Dentalporzellan? Das richtige Material für Ihre Restauration wählen