Im Kern ist die Sputterbeschichtung eine physikalische Gasphasenabscheidung (PVD-Technik), die verwendet wird, um eine außergewöhnlich dünne und gleichmäßige Materialschicht auf eine Oberfläche aufzubringen. Sie funktioniert, indem in einem Vakuum ein Plasma erzeugt wird und Ionen aus diesem Plasma verwendet werden, um ein Quellmaterial, das als „Target“ bekannt ist, zu bombardieren. Diese Kollision schleudert Atome aus dem Target, die dann zum zu beschichtenden Objekt wandern und sich dort ablagern, wodurch Atom für Atom ein haltbarer, hochwertiger Film entsteht.

Die Sputterbeschichtung ist nicht einfach eine Methode zum Auftragen einer Schicht; es ist ein Bombardierungsprozess auf atomarer Ebene. Dieser Impulsübertrag integriert das Beschichtungsmaterial in die Oberfläche des Substrats, was zu Filmen mit überlegener Haftung, Dichte und Gleichmäßigkeit im Vergleich zu vielen anderen Beschichtungstechniken führt.

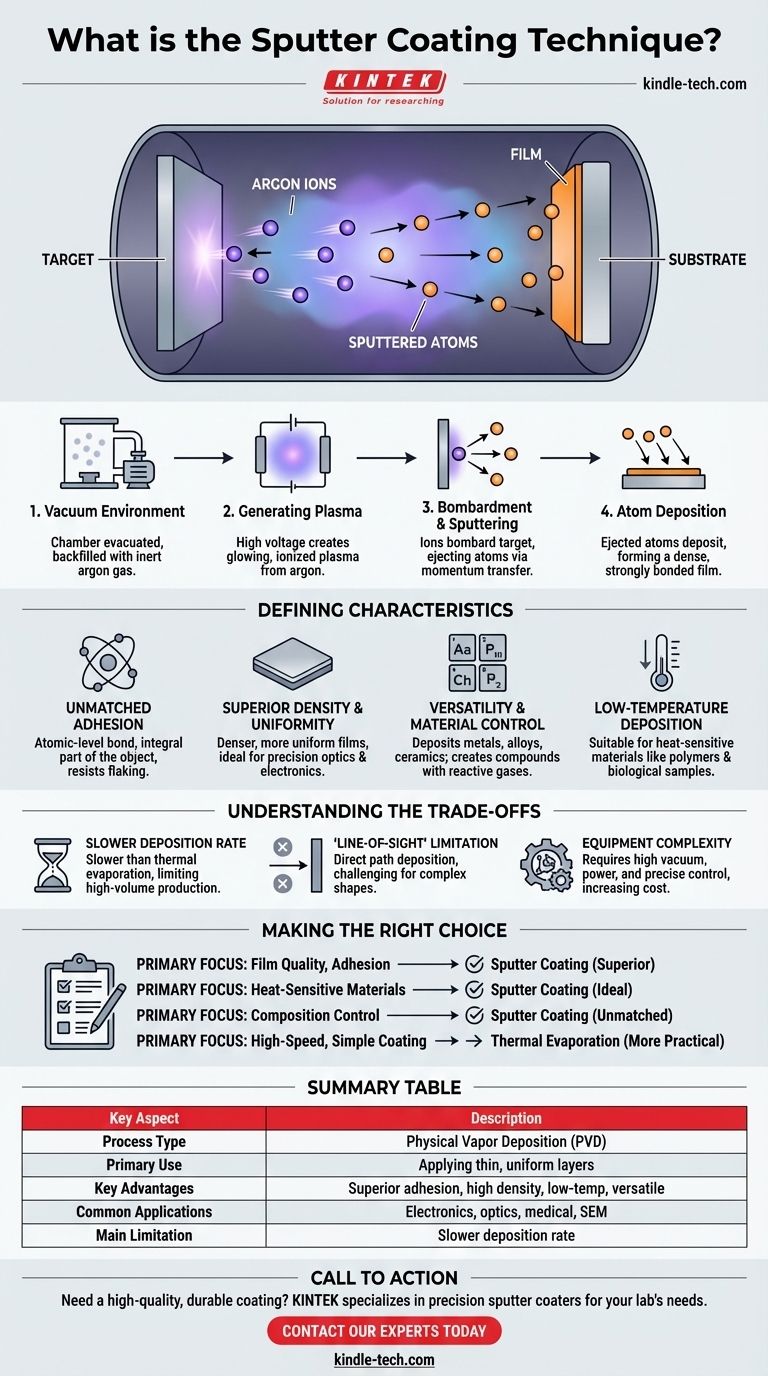

Wie Sputtern funktioniert: Vom Plasma zum Film

Das Verständnis des Sputterbeschichtungsprozesses umfasst vier verschiedene Stadien, die in einer kontrollierten Vakuumkammer ablaufen.

Die Vakuumumgebung

Zuerst werden das zu beschichtende Objekt (das Substrat) und das abzuscheidende Material (das Target) in eine Vakuumkammer gelegt. Die gesamte Luft wird abgepumpt, wodurch ein nahezu vollständiges Vakuum entsteht.

Die Kammer wird dann mit einer kleinen, kontrollierten Menge eines Inertgases, meist Argon, wieder befüllt.

Erzeugung des Plasmas

Zwischen dem Target und den Kammerwänden wird eine Hochspannung angelegt. Diese elektrische Energie entreißt den Argonatomen Elektronen, wodurch ein Plasma entsteht – ein glühendes, ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht.

Der Bombardierungsprozess

Das Target erhält eine negative Ladung, wodurch die positiv geladenen Argonionen im Plasma beschleunigt werden und seine Oberfläche mit erheblicher Kraft bombardieren.

Diese energische Kollision ist ein Impulsübertragungsprozess. Der Aufprall der Argonionen schlägt physikalisch einzelne Atome aus dem Targetmaterial heraus oder „sputtert“ sie.

Abscheidung auf dem Substrat

Die gesputterten Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat. Da diese Atome mit hoher Energie ausgestoßen werden, betten sie sich in die Oberfläche des Substrats ein und bilden eine unglaublich starke Bindung.

Im Laufe der Zeit bauen sich diese abgeschiedenen Atome auf und bilden einen dünnen, dichten und sehr gleichmäßigen Film auf dem Substrat.

Die prägenden Merkmale eines gesputterten Films

Sputtern wird aufgrund seiner einzigartigen Vorteile gewählt, die zu Filmen mit Eigenschaften führen, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Haftung

Da die gesputterten Partikel mit hoher Energie in das Substrat getrieben werden, entsteht die Bindung auf atomarer Ebene. Die Beschichtung wird zu einem integralen Bestandteil des Objekts und nicht nur zu einer oberflächlichen Schicht, was eine außergewöhnliche Haltbarkeit und Beständigkeit gegen Abplatzen bietet.

Überlegene Dichte und Gleichmäßigkeit

Der Prozess erzeugt Filme, die viel dichter und gleichmäßiger sind als die, die mit anderen Methoden wie der Vakuumbedampfung hergestellt werden. Dies ermöglicht die Erzeugung extrem dünner, kontinuierlicher Filme – manchmal weniger als 10 Nanometer dick –, was sie ideal für Präzisionsanwendungen in der Elektronik und Optik macht.

Vielseitigkeit und Materialkontrolle

Sputtern kann eine Vielzahl von Materialien abscheiden, darunter reine Metalle, Legierungen und sogar isolierende Keramiken. Durch die Einführung reaktiver Gase wie Sauerstoff oder Stickstoff in die Kammer können auch Verbundfilme wie Oxide und Nitride erzeugt werden.

Niedertemperaturabscheidung

Der Prozess selbst erwärmt das Substrat nicht wesentlich. Dies macht die Sputterbeschichtung zu einer der besten Methoden zur Beschichtung hitzeempfindlicher Materialien wie Kunststoffe, Polymere und empfindliche biologische Proben für die Analyse in einem Rasterelektronenmikroskop (REM).

Die Kompromisse verstehen

Keine Technik ist perfekt. Um die Sputterbeschichtung effektiv einzusetzen, müssen Sie sich ihrer inhärenten Einschränkungen bewusst sein.

Abscheidungsrate im Vergleich zu anderen Methoden

Sputtern ist im Allgemeinen ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Die Atom-für-Atom-Bombardierung ist hoch kontrolliert, benötigt aber länger, um einen dicken Film aufzubauen, was ein limitierender Faktor in der Großserienproduktion sein kann.

Die 'Sichtlinien'-Einschränkung

In seiner Grundform ist das Sputtern ein Sichtlinienprozess. Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Das Beschichten hochkomplexer Formen mit tiefen Hinterschneidungen oder Innenflächen kann ohne ausgeklügelte Substratrotation und -manipulation eine Herausforderung sein.

Ausrüstung und Prozesskomplexität

Sputterbeschichtungssysteme erfordern eine erhebliche Investition. Der Bedarf an einer Hochvakuumumgebung, Hochspannungsnetzteilen und präziser Gaskontrolle macht die Ausrüstung und den Betrieb komplexer und kostspieliger als bei einfacheren Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungstechnologie hängt vollständig von Ihren spezifischen Anforderungen an Filmqualität, Materialkompatibilität und Produktionseffizienz ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Haftung liegt: Die Sputterbeschichtung ist überlegen für die Erzeugung dichter, haltbarer und stark haftender Filme für kritische Anwendungen in der Elektronik, Optik oder Medizintechnik.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Die Niedertemperaturnatur des Sputterns macht es zur idealen Wahl für Polymere, Kunststoffe oder biologische Proben, die durch andere Methoden beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungskontrolle liegt: Sputtern bietet eine unübertroffene Präzision bei der Abscheidung komplexer Legierungen oder der Erzeugung von Verbundfilmen durch Mischen von Gasen, was für die fortgeschrittene Materialforschung von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, einfachen Beschichtung liegt: Für weniger anspruchsvolle Anwendungen, bei denen die ultimative Filmqualität nicht entscheidend ist, kann die höhere Geschwindigkeit und die geringeren Kosten der thermischen Verdampfung eine praktischere Wahl sein.

Letztendlich ist die Wahl der Sputterbeschichtung eine Entscheidung, Präzision, Qualität und Haftung gegenüber der reinen Abscheidungsgeschwindigkeit zu priorisieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptverwendung | Aufbringen dünner, gleichmäßiger Materialschichten auf ein Substrat |

| Hauptvorteile | Überragende Haftung, hohe Filmdichte, Niedertemperaturabscheidung, Vielseitigkeit bei Materialien |

| Gängige Anwendungen | Elektronik, Optik, medizinische Geräte, REM-Probenvorbereitung |

| Haupteinschränkung | Langsamere Abscheidungsrate im Vergleich zu Methoden wie der thermischen Verdampfung |

Benötigen Sie eine hochwertige, langlebige Beschichtung für die Materialien Ihres Labors?

KINTEK ist spezialisiert auf die Bereitstellung von Präzisionslaborgeräten, einschließlich Sputtercoatern, um Ihnen die Herstellung überlegener Dünnschichten mit ausgezeichneter Haftung und Gleichmäßigkeit zu ermöglichen. Ob Sie mit empfindlichen Polymeren, fortschrittlichen Legierungen arbeiten oder eine präzise Zusammensetzungskontrolle für Ihre Forschung benötigen, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterbeschichtungstechnologie Ihre Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen