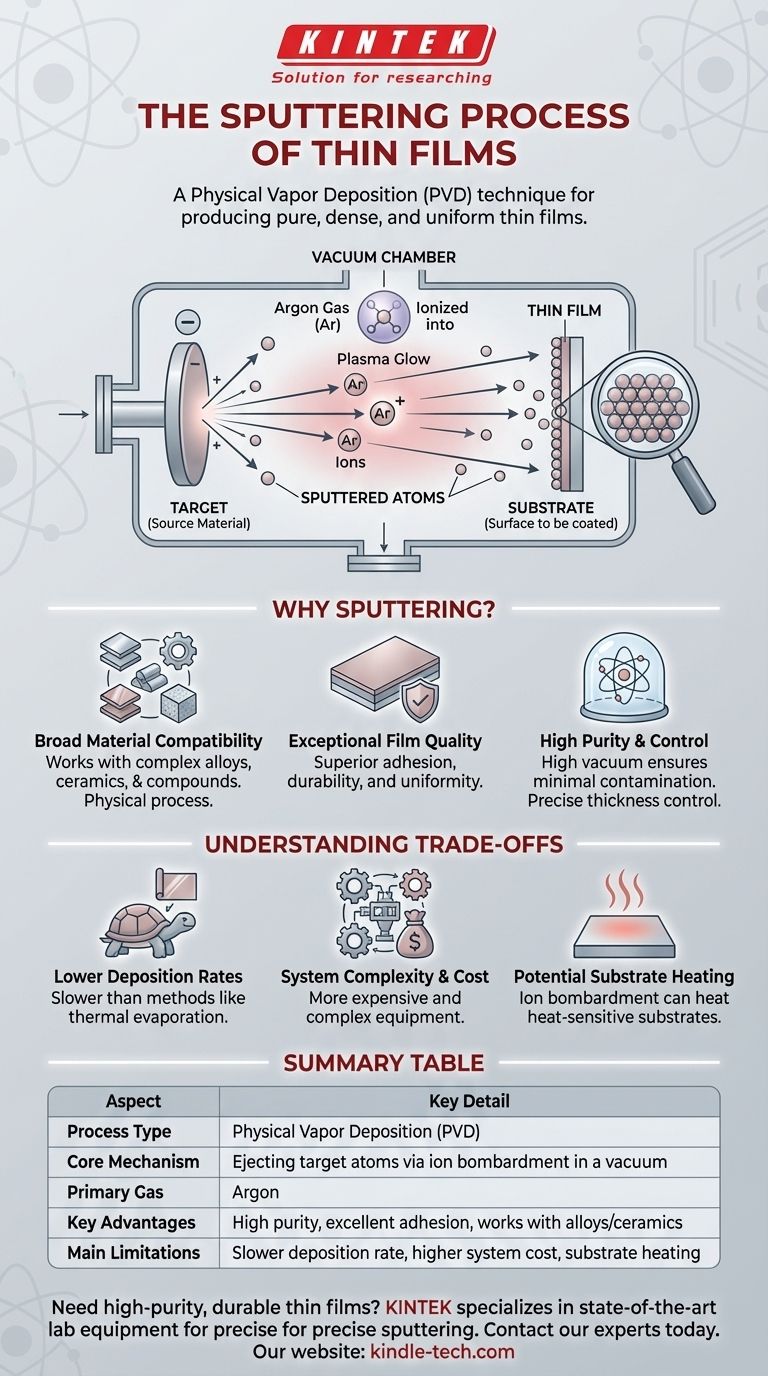

Vereinfacht ausgedrückt ist Sputtern ein physikalischer Prozess, der verwendet wird, um eine außergewöhnlich dünne Materialschicht auf einer Oberfläche abzuscheiden. Dabei werden Atome aus einem Ausgangsmaterial (dem sogenannten „Target“ oder „Sputterkathode“) ausgestoßen, indem dieses in einer Vakuumkammer mit energiereichen Ionen beschossen wird. Diese ausgestoßenen Atome wandern dann und bedecken eine zweite Oberfläche (das „Substrat“), wodurch die dünne Schicht entsteht.

Sputtern ist ein hochkontrolliertes und vielseitiges Verfahren der physikalischen Gasphasenabscheidung (PVD). Sein Hauptwert liegt in der Fähigkeit, sehr reine, dichte und gleichmäßige dünne Schichten aus einer breiten Palette von Materialien herzustellen, was es zu einem Eckpfeiler der modernen Fertigung macht.

Der Kernmechanismus: Vom Ion zur Schicht

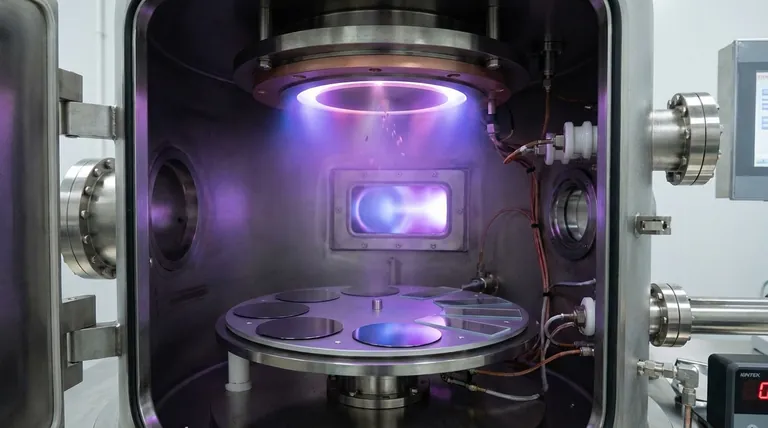

Um das Sputtern zu verstehen, hilft es, es sich als ein mikroskopisches Billardspiel der Atome vorzustellen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um Kontaminationen zu verhindern.

Schritt 1: Schaffung der Umgebung

Der Prozess beginnt mit der Erzeugung eines Hochvakuums in einer Kammer. Anschließend wird eine geringe Menge eines Inertgases, typischerweise Argon, eingeleitet. Dieses Gas liefert die „Projektile“, die für den nächsten Schritt benötigt werden.

Schritt 2: Energetisierung der Ionen

In der Kammer wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argonatomen abstreift und sie in positiv geladene Ionen umwandelt. Dies erzeugt ein Plasma, das oft als charakteristisches Leuchten sichtbar ist.

Schritt 3: Beschuss des Targets

Das abzuscheidende Ausgangsmaterial, bekannt als das Target, wird negativ aufgeladen. Dieses starke negative Potenzial zieht die positiv geladenen Argonionen aggressiv an, wodurch diese beschleunigt werden und mit erheblicher Kraft auf das Target treffen.

Schritt 4: Abscheidung auf dem Substrat

Diese energiereiche Kollision löst physisch Atome aus dem Targetmaterial heraus und „sputtert“ sie weg. Diese ausgestoßenen Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das zu beschichtende Objekt – das Substrat – treffen, wo sie kondensieren und Schicht für Schicht eine dünne Schicht aufbauen.

Warum Sputtern eine grundlegende Technik ist

Obwohl es mehrere Methoden zur Herstellung dünner Schichten gibt, ist das Sputtern aufgrund seiner einzigartigen Vorteile in Bezug auf Kontrolle und Materialflexibilität außergewöhnlich verbreitet.

Breite Materialverträglichkeit

Im Gegensatz zu einigen Methoden, die auf dem Schmelzen und Verdampfen von Materialien beruhen, ist Sputtern ein physikalischer Prozess. Das bedeutet, dass es zur Abscheidung nahezu jedes Materials verwendet werden kann, einschließlich komplexer Legierungen, Keramiken und Verbindungen, ohne deren chemische Zusammensetzung zu verändern.

Außergewöhnliche Schichtqualität

Die kinetische Energie der gesputterten Atome hilft ihnen, eine sehr dichte und eng gepackte Schicht auf dem Substrat zu bilden. Dies führt zu Beschichtungen mit überlegener Haftung, Haltbarkeit und Gleichmäßigkeit im Vergleich zu anderen Techniken.

Hohe Reinheit und Kontrolle

Da der Prozess in einem Hochvakuum stattfindet, gibt es nur sehr wenige Streumoleküle, die die Schicht kontaminieren könnten. Dies ermöglicht die Herstellung extrem reiner Beschichtungen. Darüber hinaus kann die Abscheidungsrate präzise gesteuert werden, was Schichten mit einer spezifischen, reproduzierbaren Dicke bis auf atomarer Ebene ermöglicht.

Die Kompromisse verstehen

Kein einzelner Prozess ist für jede Anwendung perfekt. Vertrauen aufzubauen erfordert die Anerkennung der Grenzen einer Technik.

Geringere Abscheidungsraten

Sputtern ist im Allgemeinen ein langsamerer Prozess im Vergleich zu anderen Methoden wie der thermischen Verdampfung. Wenn das Ziel darin besteht, schnell eine sehr dicke Beschichtung aufzutragen, ist Sputtern möglicherweise nicht die effizienteste Wahl.

Systemkomplexität und Kosten

Sputtersysteme sind mit ihren Hochvakuumpumpen, Netzteilen und Steuerelektronik komplexer und teurer als einfachere Abscheidungsmethoden.

Mögliche Substraterwärmung

Der ständige Beschuss von Atomen und Ionen kann eine erhebliche Energiemenge auf das Substrat übertragen und es erwärmen. Dies kann eine Herausforderung sein, wenn wärmeempfindliche Materialien wie bestimmte Kunststoffe oder organische Verbindungen beschichtet werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen mit starker Haftung liegt: Sputtern ist fast immer die überlegene Wahl, insbesondere für komplexe Materialien wie Legierungen oder optische Beschichtungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine einfache Metallschicht so schnell und kostengünstig wie möglich abzuscheiden: Eine Technik wie die thermische Verdampfung könnte eine praktischere Alternative sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe, dreidimensionale Form mit einer gleichmäßigen Schicht zu beschichten: Eine Methode, die nicht auf Sichtlinie basiert, wie die chemische Gasphasenabscheidung (CVD), ist möglicherweise besser für diese Aufgabe geeignet.

Letztendlich ermöglicht Ihnen das Verständnis der Grundprinzipien des Sputterns, das richtige Werkzeug für die Herstellung von Hochleistungsmaterialien auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ausstoßen von Target-Atomen durch Ionenbeschuss im Vakuum |

| Hauptgas | Argon |

| Hauptvorteile | Hohe Reinheit, ausgezeichnete Haftung, funktioniert mit Legierungen/Keramiken |

| Haupteinschränkungen | Langsamere Abscheidungsrate, höhere Systemkosten, Substraterwärmung |

Benötigen Sie eine hochreine, langlebige dünne Schicht für Ihr Projekt? Sputtern ist die ideale Lösung für anspruchsvolle Anwendungen in der Halbleiterfertigung, der fortschrittlichen Optik und der F&E. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien für präzise Sputterprozesse. Unsere Expertise stellt sicher, dass Sie die gleichmäßigen, kontaminationsfreien Beschichtungen erhalten, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Bedarf Ihres Labors an der Abscheidung dünner Schichten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist Metallsputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die Funktion eines Labortrockenschranks bei der Vorbehandlung von Biomasse? Gewährleistung präziser Analysen für Maniok & Mais

- Welches Metall hält hohen Temperaturen stand? Die Wahl des richtigen Materials für extreme Hitze

- Was sind die Vorsichtsmaßnahmen bei der Wärmebehandlung von Stahl? Beherrschen Sie Temperatur, Zeit und Abkühlung für den Erfolg

- Was ist der Wärmebehandlungsprozess für Gussteile? Verwandeln Sie Ihre Komponenten für Spitzenleistung

- Warum müssen für die WGS-Gasanalyse Kühlfallen und Trockenrohre konfiguriert werden? Schützen Sie Ihr Mikro-GC vor Feuchtigkeitsschäden.

- Was ist der Prozess der langsamen Pyrolyse? Ein Leitfaden zur Maximierung der Biokohleproduktion

- Wo wird kaltgewalzter Stahl eingesetzt? Anwendungen von der Automobilindustrie bis zu Haushaltsgeräten