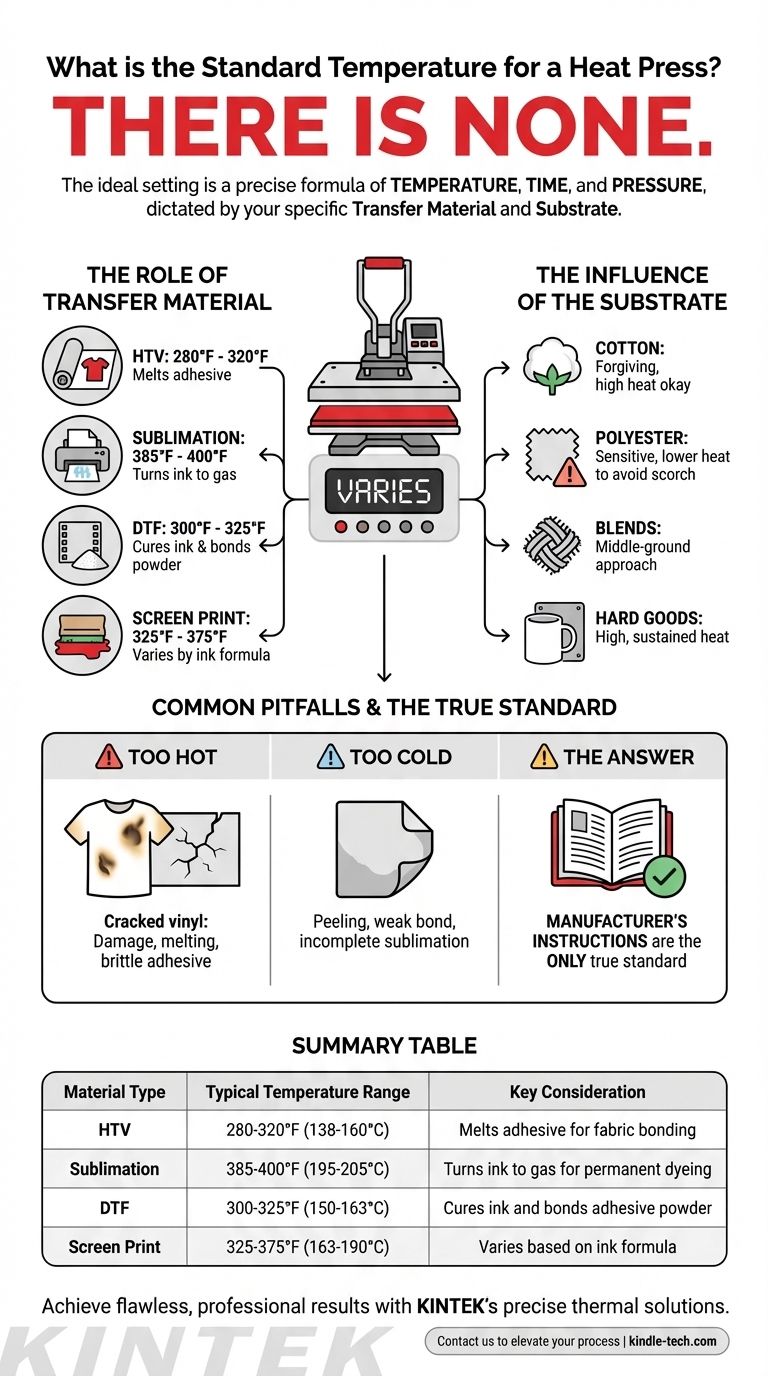

Es gibt keine einzige Standardtemperatur für eine Transferpresse. Obwohl viele gängige Anwendungen in den Bereich von 150°C bis 205°C (305°F bis 400°F) fallen, ist die korrekte Temperatur keine universelle Einstellung. Sie wird vollständig von zwei Faktoren bestimmt: der Art des verwendeten Transfermaterials (wie Vinyl oder Sublimationstinte) und dem Substrat, auf das Sie es pressen (wie ein Baumwoll-Shirt oder eine Keramiktasse).

Der häufigste Fehler ist die Suche nach einer "perfekten" Temperatur. Ein erfolgreicher, dauerhafter Transfer ist das Ergebnis einer präzisen Formel, die Temperatur, Zeit und Druck ausbalanciert. Ihr Ziel sollte es sein, die spezifische Formel zu finden, die für Ihre einzigartige Materialkombination empfohlen wird.

Warum "Standardtemperatur" ein irreführendes Konzept ist

Die Vorstellung einer einzelnen Einstellung ist verlockend, ignoriert aber die grundlegende Wissenschaft, wie Wärmeübertragungen funktionieren. Verschiedene Materialien erfordern unterschiedliche Wärmemengen, um Klebstoffe zu aktivieren oder chemische Reaktionen auszulösen.

Die Rolle des Transfermaterials

Jede Art von Transfer hat einen einzigartigen Aktivierungspunkt. Die Verwendung der falschen Temperatur führt zu einem Misserfolg.

- Heat Transfer Vinyl (HTV): Die meisten Standard-HTV erfordern relativ niedrigere Temperaturen, oft zwischen 138°C und 160°C (280°F und 320°F). Die Aufgabe der Hitze ist es lediglich, die Kleberückseite zu schmelzen, damit sie sich mit dem Stoff verbindet.

- Sublimationstransfers: Diese erfordern sehr hohe Hitze, typischerweise 195°C bis 205°C (385°F bis 400°F). Die Temperatur schmilzt keinen Klebstoff; sie verwandelt die feste Tinte in ein Gas (Sublimation), damit sie die Fasern des Materials dauerhaft färben kann.

- Direct to Film (DTF) Transfers: Diese werden normalerweise in einem mittleren bis hohen Bereich gepresst, etwa 150°C bis 163°C (300°F bis 325°F). Die Hitze härtet die Tinte aus und verbindet ein spezielles Klebepulver mit dem Kleidungsstück.

- Siebdrucktransfers: Die Temperatur hierfür variiert stark je nach der vom Drucker verwendeten Tintenformel, liegt aber oft im Bereich von 163°C bis 190°C (325°F bis 375°F).

Der Einfluss des Substrats

Das Material, auf das Sie pressen, ist genauso wichtig wie der Transfer selbst. Es muss der erforderlichen Hitze standhalten können, ohne beschädigt zu werden.

- 100% Baumwolle: Ein sehr nachgiebiges Material, das hohe Hitze verträgt und sich daher für fast jede Art von Transfer eignet.

- 100% Polyester: Dieses Material ist empfindlich. Hohe Hitze kann es versengen, schmelzen oder "Farbmigration" verursachen, bei der der Farbstoff des Stoffes in Ihren Transfer blutet. Niedrigere Temperaturen sind entscheidend.

- Mischgewebe (z.B. 50/50 Baumwolle/Polyester): Diese erfordern einen Mittelweg, der die Anforderungen des Transfers mit der Hitzeempfindlichkeit der Polyesterfasern in Einklang bringt.

- Harte Güter (Tassen, Fliesen, Metall): Diese erfordern hohe, anhaltende Temperaturen (oft nahe 400°F), damit die Hitze die dichte, nicht poröse Oberfläche vollständig durchdringen kann.

Verständnis der Kompromisse und häufigen Fallstricke

Sich nur auf die Temperatur zu konzentrieren und dabei Zeit und Druck zu ignorieren, ist die Hauptursache für die meisten fehlgeschlagenen Projekte.

Die Gefahr von "zu heiß"

Eine zu hohe Temperatureinstellung kann irreversible Schäden verursachen. Sie riskieren, den Stoff zu versengen, empfindliche Materialien wie Polyester zu schmelzen oder den Klebstoff auf Vinyl zu verbrennen, wodurch er spröde wird und zum Reißen neigt.

Das Problem von "zu kalt"

Eine unzureichende Temperatur ist die Hauptursache dafür, dass sich Transfers ablösen, insbesondere nach dem Waschen. Der Klebstoff auf HTV schmilzt nicht richtig, oder der Sublimationsprozess wird nicht vollständig abgeschlossen, was zu einer schwachen oder nicht vorhandenen Verbindung führt.

Ignorieren der Herstelleranweisungen

Das Unternehmen, das Ihr Vinyl, Papier oder Ihren Transfer hergestellt hat, hat die Tests durchgeführt. Ihre empfohlenen Einstellungen für Temperatur, Zeit und Druck sind der wahre "Standard" für dieses spezifische Produkt. Sie zu ignorieren, ist ein kostspieliges Glücksspiel.

Inkonsistenter Druck und kalte Stellen

Selbst bei der richtigen Temperatur führt eine minderwertige Presse mit "kalten Stellen" auf ihrer Heizplatte zu ungleichmäßigen Ergebnissen. Ebenso kann falscher Druck – zu leicht oder zu schwer – verhindern, dass eine vollständige Verbindung entsteht.

So finden Sie die richtigen Einstellungen für Ihr Projekt

Anstatt nach einem Standard zu suchen, lernen Sie, die richtigen Variablen für Ihre spezifische Aufgabe zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen von Standard-HTV auf Baumwolle liegt: Beginnen Sie mit der Herstelleranleitung, die oft etwa 150°C (305°F) für 15 Sekunden bei mittlerem Druck angibt, aber überprüfen Sie dies immer.

- Wenn Ihr Hauptaugenmerk auf der Sublimation auf Polyester oder Tassen liegt: Sie benötigen hohe Hitze, typischerweise 205°C (400°F) für 60 Sekunden auf Stoff oder mehrere Minuten für Tassen, um sicherzustellen, dass die Tinte richtig vergast.

- Wenn Ihr Hauptaugenmerk auf dem Pressen auf hitzeempfindlichen Stoffen liegt: Verwenden Sie die niedrigstmögliche Temperatur, die von Ihrem Transferhersteller empfohlen wird, und schützen Sie das Kleidungsstück mit einer Teflonfolie oder Backpapier.

- Wenn Sie jemals unsicher sind: Halten Sie sich immer an die Anweisungen des Herstellers Ihres Transfermaterials und führen Sie zuerst einen kleinen Testdruck auf einem Reststück oder einer versteckten Stelle durch.

Indem Sie die Beziehung zwischen Ihren Materialien und den Einstellungen der Transferpresse verstehen, erhalten Sie die Kontrolle, die Sie benötigen, um jedes Mal professionelle, dauerhafte Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Materialtyp | Typischer Temperaturbereich | Wichtige Überlegung |

|---|---|---|

| Heat Transfer Vinyl (HTV) | 138°C - 160°C (280°F - 320°F) | Schmilzt Klebstoff für Stoffverbindung |

| Sublimationstransfers | 195°C - 205°C (385°F - 400°F) | Verwandelt Tinte in Gas für dauerhaftes Färben |

| Direct to Film (DTF) | 150°C - 163°C (300°F - 325°F) | Härtet Tinte und verbindet Klebepulver |

| Siebdrucktransfers | 163°C - 190°C (325°F - 375°F) | Variiert je nach Tintenformel |

Erzielen Sie makellose, professionelle Ergebnisse bei jedem Pressvorgang. KINTEK ist spezialisiert auf zuverlässige Laborgeräte und Verbrauchsmaterialien für präzise thermische Anwendungen. Ob Sie mit HTV-, Sublimations- oder DTF-Transfers arbeiten, unsere Transferpresslösungen gewährleisten eine konstante Temperaturregelung und eine gleichmäßige Druckverteilung. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung für Ihre spezifischen Materialien und Substrate helfen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und Ihren Wärmeübertragungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Doppelplatten-Heizpresse für Labor

- Automatische Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Benötige ich eine Transferpresse?

- Was ist die Funktion einer hydraulischen Heizpresse? Perfektionierung von Polymerfolien für Festkörperbatterien

- Wie wird eine beheizte hydraulische Presse für Li-LLZO-Batterien verwendet? Optimierung der Grenzflächenbindung mit thermischem Druck

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Wie stellt eine Labor-Hydraulik-Heißpresse die Qualität von PHBV/Naturfaser-Verbundwerkstoffen sicher? Expertenratgeber

- Was ist die Funktion einer Labor-Hydraulik-Heißpresse bei der Montage von Festkörper-photoelektrochemischen Zellen?

- Wie wird eine hochpräzise programmierbare temperaturkontrollierte Heizbühne in der Echtzeituntersuchung von Kupferoxidation eingesetzt?

- Wie heiß wird eine hydraulische Presse? Überwachen Sie die Temperatur, um kostspielige Ausfallzeiten zu vermeiden