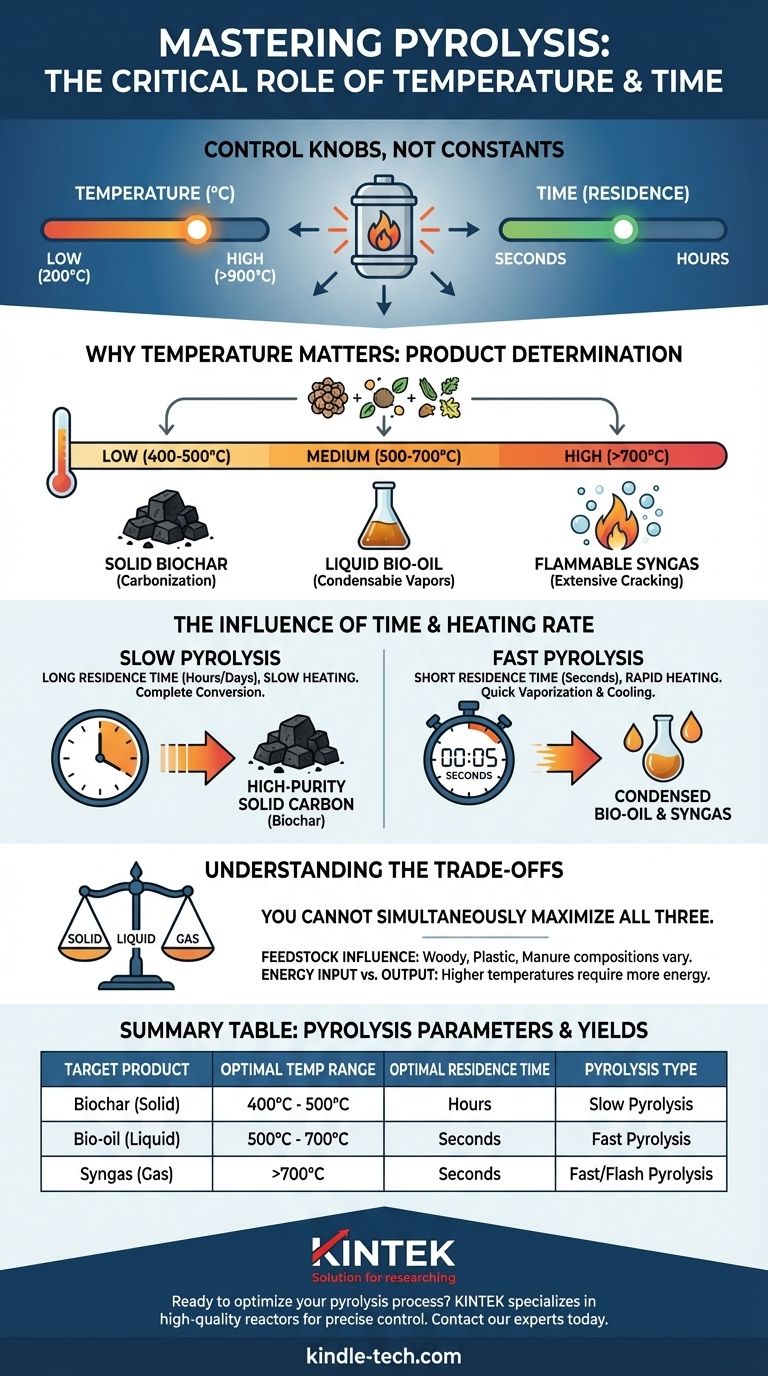

Die Temperatur und Zeit für die Pyrolyse sind keine festen Werte. Vielmehr sind sie kritische Parameter, die bewusst manipuliert werden, um ein bestimmtes Ergebnis zu erzielen. Obwohl der Prozess bei Temperaturen ab 200–300 °C beginnen kann, liegen die typischen Betriebsbereiche zwischen 400 °C und 900 °C, wobei die Dauer von wenigen Sekunden bis zu mehreren Stunden variiert.

Das Kernprinzip, das Sie verstehen müssen, ist, dass Temperatur und Zeit keine Konstanten, sondern eher Stellknöpfe sind. Niedrigere Temperaturen und längere Zeiten begünstigen feste Produkte wie Biochar, während höhere Temperaturen und kürzere Zeiten die Produktion von flüssigen Bioölen und brennbaren Gasen begünstigen.

Warum Temperatur eine Steuerung und keine Konstante ist

Um die Pyrolyse zu beherrschen, müssen Sie aufhören, die Temperatur als einfache Einstellung zu betrachten, und sie als Ihr primäres Werkzeug zur Bestimmung des Endprodukts ansehen. Bei dem Prozess geht es ausschließlich um kontrollierte thermische Zersetzung in Abwesenheit von Sauerstoff.

Das grundlegende Ziel: Thermische Zersetzung

Pyrolyse ist der Prozess der Zersetzung komplexer organischer Materialien (wie Holz, Kunststoff oder landwirtschaftliche Abfälle) mithilfe von Hitze in einfachere, wertvollere Substanzen.

Die spezifische Temperatur, die Sie anwenden, bestimmt, welche chemischen Bindungen brechen und welche neuen Substanzen aus den entstehenden Fragmenten gebildet werden.

Verknüpfung von Temperatur und Produkten

Die Produktverteilung – fest, flüssig oder gasförmig – ist eine direkte Funktion der Prozesstemperatur.

- Niedrige Temperaturen (ca. 400–500 °C) begünstigen die Produktion von festem Biochar. Bei diesen Temperaturen werden flüchtige Verbindungen ausgetrieben, aber ein Großteil der festen Kohlenstoffstruktur bleibt intakt.

- Mittlere Temperaturen (ca. 500–700 °C) sind optimiert für die Produktion von flüssigem Bioöl. Dies wird oft als „Sweet Spot“ angesehen, an dem große organische Moleküle in kleinere, kondensierbare Dämpfe zerfallen.

- Hohe Temperaturen (ca. > 700 °C) führen zu einer starken Spaltung aller chemischen Bindungen und maximieren die Ausbeute an nicht kondensierbaren, brennbaren Gasen, bekannt als Synthesegas (hauptsächlich Wasserstoff und Kohlenmonoxid).

Die entscheidende Rolle von Zeit und Aufheizrate

Die Dauer des Prozesses, bekannt als Verweilzeit, und die Geschwindigkeit, mit der das Material erhitzt wird, sind genauso wichtig wie die Endtemperatur.

Langsame Pyrolyse (Karbonisierung)

Diese Methode verwendet langsame Aufheizraten über lange Verweilzeiten, die oft mehrere Stunden oder sogar Tage dauern.

Die verlängerte Zeit bei niedrigeren Temperaturen gewährleistet eine vollständige Umwandlung des Rohstoffs in ein hochreines festes Kohlenstoffprodukt. Dies ist die traditionelle Methode zur Herstellung von Holzkohle.

Schnelle Pyrolyse

Dieser Prozess verwendet sehr schnelle Aufheizraten und extrem kurze Verweilzeiten, typischerweise nur wenige Sekunden.

Das Ziel ist es, den Rohstoff schnell zu verdampfen und die Dämpfe sofort abzukühlen, um sie zu flüssigem Bioöl zu kondensieren, bevor sie weiter zu Gas zerfallen können.

Die Kompromisse verstehen

Die Wahl Ihrer Pyrolyseparameter ist immer eine Übung im Abwägen konkurrierender Faktoren. Es gibt keine einzige „beste“ Methode, sondern nur die beste Methode für ein bestimmtes Ziel.

Das Trilemma der Produktausbeute: Fest, Flüssig oder Gas?

Sie können die Ausgabe aller drei Produkttypen nicht gleichzeitig maximieren. Die Bedingungen, die ideal für die Herstellung von hochwertigem Biochar sind, sind für die Herstellung von Synthesegas grundlegend schlecht und umgekehrt.

Ihr Prozessdesign muss mit einer klaren Entscheidung darüber beginnen, welcher Produktstrom – fest, flüssig oder gasförmig – Ihr primäres Ziel ist.

Der Einfluss des Rohstoffs

Die Art des Materials, das Sie verarbeiten, spielt eine erhebliche Rolle. Holzbrennstoffe, Kunststoffe und Gülle haben alle unterschiedliche chemische Zusammensetzungen.

Jeder Rohstoff hat ein optimales Temperatur- und Zeitprofil, um ein gewünschtes Produkt zu erzielen, was eine sorgfältige Abstimmung und Experimente erfordert.

Energieinput vs. Energieoutput

Prozesse mit höheren Temperaturen wie die Vergasung erfordern einen viel größeren Energieinput für den Betrieb. Diese Energiekosten müssen gegen den Energiewert der von Ihnen erzeugten Produkte abgewogen werden.

Ein Prozess mag technisch effektiv bei der Herstellung von Synthesegas sein, aber wirtschaftlich nicht tragfähig, wenn die für den Betrieb des Reaktors erforderliche Energie zu hoch ist.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Parameter basierend auf einem klaren Verständnis Ihres gewünschten Endprodukts.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Biochar liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen (400–500 °C) und langen Verweilzeiten (Stunden).

- Wenn Ihr Hauptaugenmerk auf flüssigem Bioöl liegt: Verwenden Sie schnelle Pyrolyse mit moderaten Temperaturen (500–650 °C) und sehr kurzen Verweilzeiten (Sekunden).

- Wenn Ihr Hauptaugenmerk auf brennbarem Synthesegas liegt: Verwenden Sie schnelle oder Flash-Pyrolyse mit hohen Temperaturen (> 700 °C), um die thermische Spaltung zu maximieren.

Letztendlich bedeutet die Beherrschung der Pyrolyse, zu verstehen, wie Temperatur und Zeit manipuliert werden können, um genau das Produkt herzustellen, das Sie benötigen.

Zusammenfassungstabelle:

| Zielprodukt | Optimale Temperaturspanne | Optimale Verweilzeit | Pyrolyse-Typ |

|---|---|---|---|

| Biochar (Feststoff) | 400 °C - 500 °C | Stunden | Langsame Pyrolyse |

| Bioöl (Flüssigkeit) | 500 °C - 700 °C | Sekunden | Schnelle Pyrolyse |

| Synthesegas (Gas) | >700 °C | Sekunden | Schnelle/Flash-Pyrolyse |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die richtige Laborausrüstung ist entscheidend für die präzise Temperatur- und Zeitkontrolle, um Ihre Zielprodukt-Ausbeuten zu erzielen. KINTEK ist spezialisiert auf hochwertige Pyrolyse-Reaktoren und Laborsysteme für Forscher und Ingenieure, die mit Biomasse, Kunststoffen und anderen Rohstoffen arbeiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Pyrolyseparameter zu beherrschen und die Effizienz Ihrer Forschung oder Produktion zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material