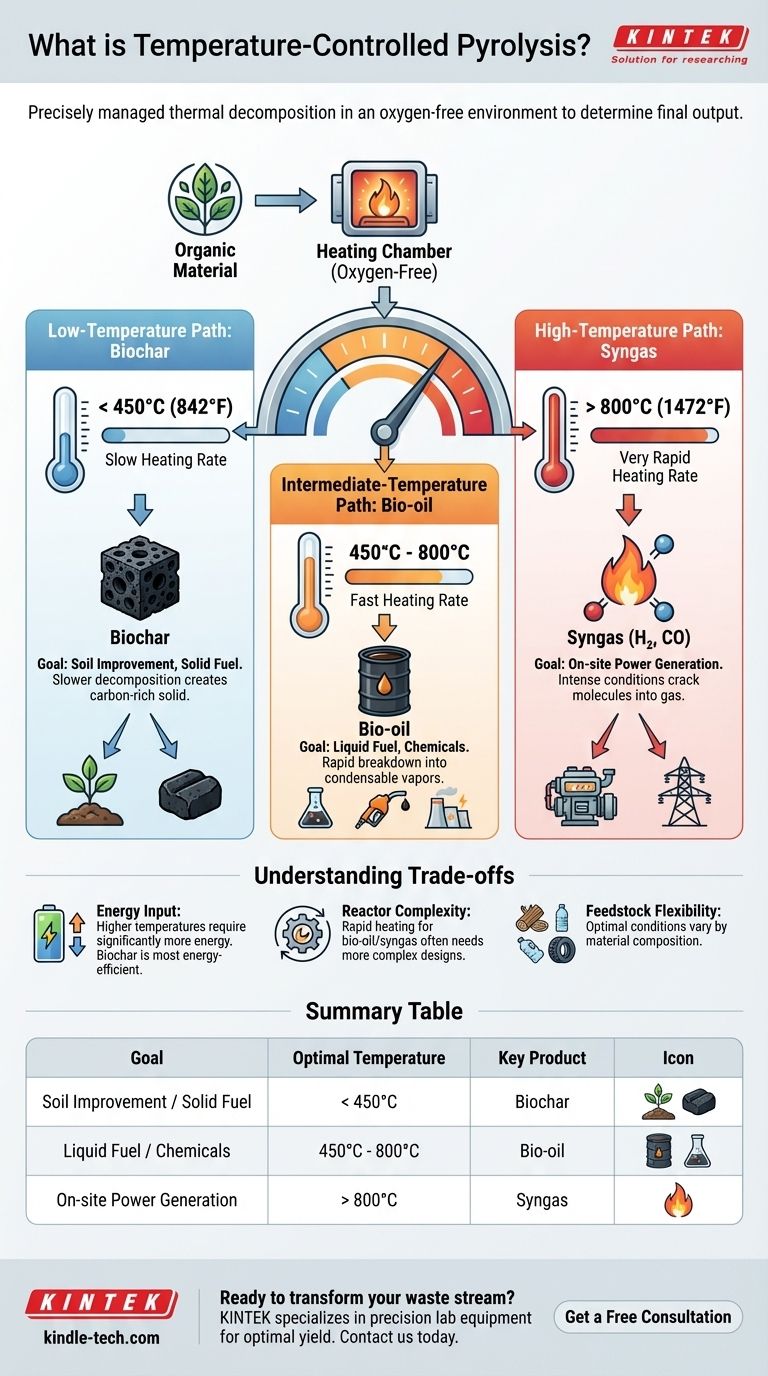

Im Wesentlichen ist die temperaturgesteuerte Pyrolyse der Prozess der thermischen Zersetzung organischer Materialien in einer sauerstofffreien Umgebung, bei der die Temperatur und die Heizrate präzise gesteuert werden, um das Endprodukt zu bestimmen. Es geht nicht nur darum, das Material zu erhitzen; es geht darum, die Temperatur als präzises Werkzeug zu nutzen, um vorzugeben, ob das primäre Produkt ein Feststoff (Biokohle), eine Flüssigkeit (Bioöl) oder ein Gas (Synthesegas) sein wird.

Das Kernprinzip ist einfach: Die Kontrolle der thermischen Umgebung ist der kritischste Faktor bei der Pyrolyse. Niedrige Temperaturen begünstigen feste Produkte, hohe Temperaturen Gas und mittlere Temperaturen mit schneller Erhitzung flüssige Brennstoffe. Die Beherrschung dieser Kontrolle ermöglicht es Ihnen, Abfall in eine spezifische, hochwertige Ressource umzuwandeln.

Die Rolle der Temperatur bei der Produktbildung

Pyrolyse ist eine Umwandlungstechnologie, und die Temperatur ist der primäre Regler, den Sie drehen, um die gewünschte Umwandlung auszuwählen. Die Endtemperatur, kombiniert mit der Heizrate, verändert die chemischen Reaktionen grundlegend und bestimmt den Zustand und die Zusammensetzung der Endprodukte.

Gewinnung von Biokohle: Der Niedertemperaturpfad

Bei niedrigeren Temperaturen, im Allgemeinen unter 450°C (842°F), und mit langsameren Heizraten begünstigt der Prozess die Bildung eines festen, kohlenstoffreichen Produkts namens Biokohle.

Die langsamere Zersetzung ermöglicht es größeren Kohlenstoffstrukturen, intakt zu bleiben. Diese Biokohle kann als wirksamer Bodenverbesserer zur Steigerung der landwirtschaftlichen Erträge oder als stabiler, fester Brennstoff ähnlich wie Kohle verwendet werden.

Herstellung von Bioöl: Der Mitteltemperaturpfad

Um die Ausbeute an flüssigem Bioöl zu maximieren, ist eine moderate Endtemperatur, oft zwischen 450°C und 800°C, erforderlich, kombiniert mit einer relativ schnellen Heizrate.

Diese Bedingungen zerlegen das organische Material schnell in kleinere, kondensierbare Dämpfe. Beim Abkühlen bilden diese Dämpfe ein dunkles, dichtes flüssiges Bioöl, das gelagert, transportiert und als Ofenbrennstoff, als Quelle für die Stromerzeugung oder zu wertvollen Chemikalien raffiniert werden kann.

Erzeugung von Synthesegas: Der Hochtemperaturpfad

Bei sehr hohen Temperaturen, typischerweise über 800°C (1472°F), und mit extrem schneller Erhitzung ist der Prozess für die Gasproduktion optimiert.

Diese intensiven Bedingungen spalten die organischen Moleküle in die einfachsten, nicht kondensierbaren gasförmigen Komponenten. Das resultierende Produkt, bekannt als Synthesegas (Synthesegas), ist eine Mischung aus Wasserstoff, Kohlenmonoxid und anderen Gasen, die sofort zur Stromerzeugung in Gasmotoren oder Turbinen verwendet werden können.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist nicht nur eine technische, sondern eine strategische Entscheidung mit klaren Kompromissen bei Energieverbrauch, Komplexität und Nutzen des Endprodukts.

Energieeinsatz vs. Produktwert

Hochtemperaturprozesse erfordern einen deutlich höheren Energieeinsatz zur Aufrechterhaltung. Obwohl Synthesegas eine wertvolle Energiequelle ist, sind die Betriebskosten für seine Herstellung höher. Umgekehrt ist die Niedertemperatur-Biokohleproduktion die energieeffizienteste Methode.

Heizrate und Reaktorkomplexität

Die Erzielung der schnellen Heizraten, die für hohe Bioöl- und Synthesegasausbeuten erforderlich sind, erfordert oft komplexere und teurere Reaktorkonstruktionen. Langsam heizende Systeme für die Biokohleproduktion können einfacher und kostengünstiger zu bauen und zu betreiben sein.

Flexibilität des Ausgangsmaterials

Das ideale Temperaturprofil kann je nach Ausgangsmaterial variieren. Materialien wie Holz, Kunststoffe und Reifen haben alle unterschiedliche chemische Zusammensetzungen und reagieren unterschiedlich auf die gleichen thermischen Bedingungen. Die Optimierung für einen bestimmten Abfallstrom erfordert eine Feinabstimmung der Temperatur und Heizrate.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolysetemperatur hängt vollständig von Ihrem primären Ziel ab. Indem Sie Ihr Ziel definieren, können Sie die richtigen thermischen Bedingungen auswählen, um den Wert Ihres Ausgangsmaterials zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder der Schaffung eines stabilen Festbrennstoffs liegt: Verwenden Sie niedrige Temperaturen (<450°C) mit langsamen Heizraten, um Ihre Biokohleausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines transportierbaren flüssigen Brennstoffs oder chemischen Rohstoffs liegt: Verwenden Sie mittlere Temperaturen (450-800°C) mit schnellen Heizraten, um Ihre Bioölausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Stromerzeugung vor Ort liegt: Verwenden Sie hohe Temperaturen (>800°C) mit sehr schnellen Heizraten, um Ihre Synthesegasausbeute zu maximieren.

Letztendlich ist die Beherrschung der Temperaturkontrolle das, was die Pyrolyse von einer einfachen Entsorgungsmethode in eine hochentwickelte Technologie zur Ressourcengewinnung verwandelt.

Zusammenfassungstabelle:

| Ziel | Optimale Temperatur | Schlüsselprodukt |

|---|---|---|

| Bodenverbesserung / Fester Brennstoff | < 450°C | Biokohle |

| Flüssiger Brennstoff / Chemikalien | 450°C - 800°C | Bioöl |

| Stromerzeugung vor Ort | > 800°C | Synthesegas |

Bereit, Ihren Abfallstrom in wertvolle Ressourcen umzuwandeln? Die richtige Pyrolyseausrüstung ist der Schlüssel zur Erreichung Ihrer spezifischen Produktziele. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Reaktoren für die Pyrolyseforschung und -entwicklung. Unsere Experten können Ihnen helfen, das perfekte System zur Steuerung von Temperatur und Heizraten für eine optimale Biokohle-, Bioöl- oder Synthesegasausbeute auszuwählen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und das Potenzial Ihrer Materialien zu erschließen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess