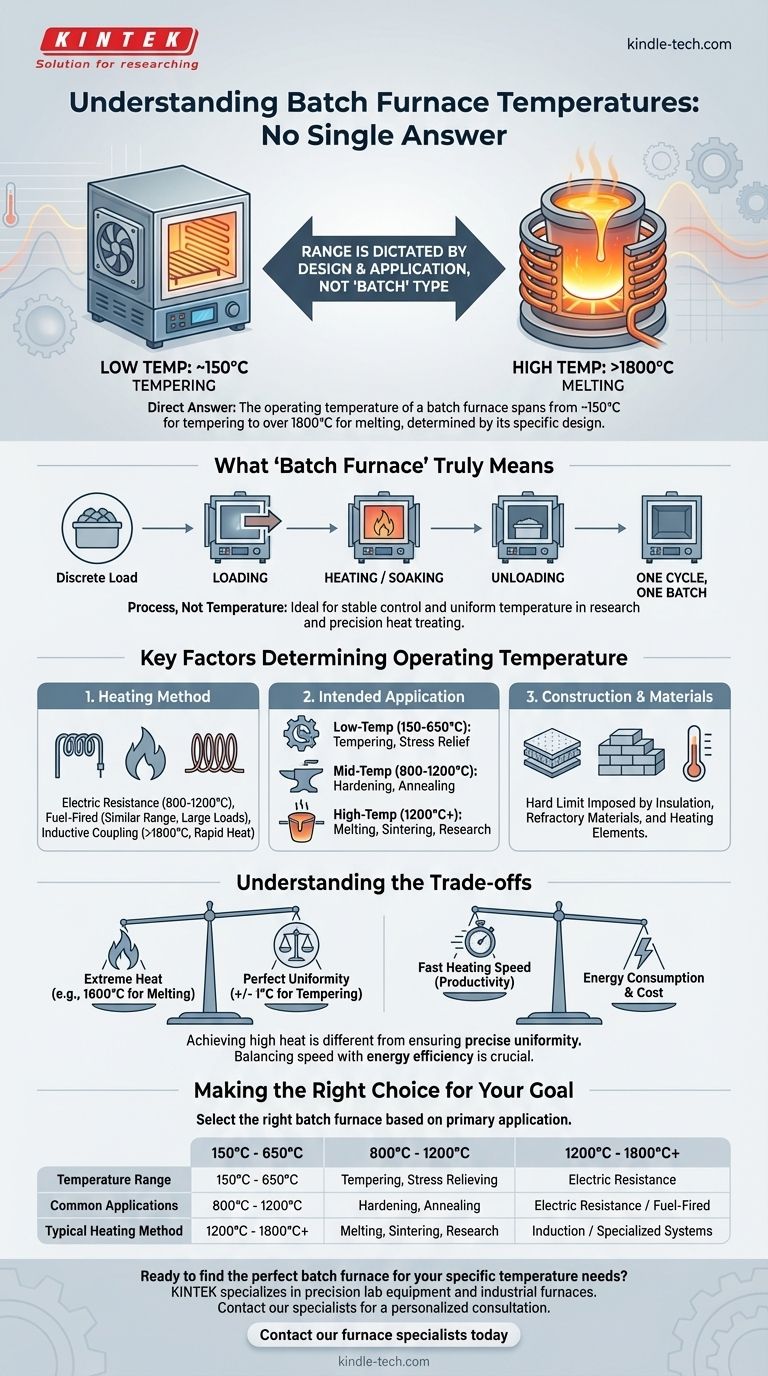

Um es direkt zu sagen: Es gibt keine Einzeltemperatur für einen Chargenofen. Die Betriebstemperatur wird vollständig durch die spezifische Konstruktion des Ofens und seine beabsichtigte industrielle oder Forschungsanwendung bestimmt, wobei die Spanne von nur 150°C für Temperprozesse bis über 1800°C für das Schmelzen fortschrittlicher Materialien reicht.

Der Begriff „Chargenofen“ beschreibt einen Prozess – das Erhitzen von Materialien in diskreten Gruppen – und keine spezifische Temperaturfähigkeit. Die maximale Temperatur des Ofens wird letztendlich durch seine Heizmethode (z. B. elektrische Induktion, Widerstand oder Brennstoffverbrennung) und die Materialien bestimmt, für deren Handhabung er gebaut wurde.

Was „Chargenofen“ wirklich bedeutet

Ein Chargenofen wird durch seine Betriebsmethode definiert, nicht durch seine Temperatur. Er verarbeitet jeweils eine einzige, diskrete Materialcharge.

Der Chargenprozess erklärt

Der gesamte Zyklus des Beladens, Erhitzens, Haltens bei Temperatur und Entladens wird an einer „Charge“ durchgeführt, bevor die nächste beginnt. Dies steht im Gegensatz zu Durchlauföfen, bei denen Materialien kontinuierlich auf einem Förderband durch eine beheizte Kammer geführt werden.

Schlüsselmerkmale

Dieser Chargenbetrieb ist ideal für Anwendungen, die eine stabile Kontrolle und eine gleichmäßige Temperatur über die gesamte Arbeitslast erfordern, was ein häufiger Bedarf in der wissenschaftlichen Forschung und der präzisen Wärmebehandlung ist.

Wichtige Faktoren, die die Betriebstemperatur bestimmen

Die Temperaturfähigkeit eines Chargenofens ist das Ergebnis seiner Konstruktion und seines Zwecks. Drei Hauptfaktoren bestimmen seinen Betriebsbereich.

Heizmethode

Die zur Wärmeerzeugung verwendete Technologie ist der wichtigste Einzelfaktor.

- Elektrischer Widerstand: Spulen oder Heizelemente erwärmen sich, wenn Strom durch sie fließt. Diese sind üblich für Wärmebehandlung und Forschung und arbeiten oft im Bereich von 800°C bis 1200°C.

- Brennstoffbefeuert (Verbrennung): Gas oder Öl wird verbrannt, um Wärme zu erzeugen. Dies sind die industriellen Arbeitstiere für große Lasten und können ähnliche Temperaturen erreichen, obwohl eine präzise Steuerung komplexer sein kann.

- Induktive Kopplung: Eine elektromagnetische Spule induziert Strom im Material selbst und erzeugt intensive und schnelle Hitze. Wie bereits erwähnt, ist ein Induktionsofen ein Paradebeispiel für ein Hochtemperatur-Chargensystem, das in der Lage ist, 1800°C oder mehr zum Schmelzen von Metallen zu erreichen.

Beabsichtigte Anwendung

Öfen werden für einen bestimmten Zweck gebaut, der ihre Temperaturanforderungen definiert.

- Niedertemperaturprozesse (~150°C - 650°C): Wird zum Tempern von Stahl, Spannungsarmglühen und Altern von Aluminium verwendet.

- Mittlere Temperaturprozesse (~800°C - 1200°C): Erforderlich zum Härten, Glühen und Normalisieren von Metallen wie Stahl.

- Hochtemperaturprozesse (1200°C+): Notwendig zum Schmelzen von Metallen, Sintern von Keramiken und zur Forschung an fortschrittlichen Materialien.

Konstruktion und Materialien

Die physische Konstruktion des Ofens legt eine harte Obergrenze für seine Temperatur fest. Die Art der Isolierung, die feuerfesten Materialien, die die Kammer auskleiden, und die Zusammensetzung der Heizelemente haben alle maximale Betriebstemperaturen, die sie nicht überschreiten dürfen.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Eigenschaften. Ein für extreme Hitze optimierter Ofen ist möglicherweise nicht die beste Wahl für Prozesse, die absolute Präzision bei niedrigeren Temperaturen erfordern.

Temperatur vs. Gleichmäßigkeit

Das Erreichen extrem hoher Temperaturen ist eine andere technische Herausforderung als die Aufrechterhaltung perfekter Temperaturgleichmäßigkeit. Ein Ofen, der zum Schmelzen von Legierungen bei 1600°C ausgelegt ist, ist auf rohe Leistung und Eindämmung ausgelegt. Ein anderer Ofen, der zum Tempern von Teilen bei 250°C ausgelegt ist, verfügt möglicherweise über ausgeklügelte Luftstromsysteme, um sicherzustellen, dass jedes Teil innerhalb von +/- 1°C des Sollwerts liegt – eine Gleichmäßigkeit, die bei extremen Temperaturen viel schwieriger zu erreichen ist.

Heizgeschwindigkeit vs. Energieverbrauch

Funktionen wie schnelle Aufheizgeschwindigkeit sind wertvoll für die Produktivität, gehen aber oft mit einem höheren Energieverbrauch einher. Moderne Öfen verwenden fortschrittliche Isolierung und Steuerungssysteme, um die Leistung mit energieeinsparenden Zielen in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Chargenofentyp auszuwählen, müssen Sie zuerst Ihre Hauptanwendung definieren.

- Wenn Ihr Hauptaugenmerk auf Niedertemperatur-Wärmebehandlung liegt (z. B. Tempern, Spannungsarmglühen): Sie benötigen einen Ofen mit ausgezeichneter Temperaturgleichmäßigkeit und stabiler Steuerung, wahrscheinlich ein elektrischer Widerstandsofen mit Gebläsezirkulation.

- Wenn Ihr Hauptaugenmerk auf dem Härten oder Glühen gängiger Stähle liegt: Ein Standard-Chargenofen mit elektrischem Widerstand oder Brennstoffbefeuerung, der bis zu 1200°C arbeitet, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen oder der Hochtemperaturforschung liegt: Sie benötigen ein spezialisiertes System, wie einen Induktionsofen, der 1800°C oder mehr erreichen kann.

Letztendlich ist die Temperatur eines Chargenofens eine Spezifikation und keine Definition.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Typische Heizmethode |

|---|---|---|

| 150°C - 650°C | Tempern, Spannungsarmglühen | Elektrischer Widerstand |

| 800°C - 1200°C | Härten, Glühen | Elektrischer Widerstand / Brennstoffbefeuert |

| 1200°C - 1800°C+ | Schmelzen, Sintern, Forschung | Induktion / Spezialsysteme |

Bereit, den perfekten Chargenofen für Ihre spezifischen Temperaturanforderungen zu finden?

KINTEK ist spezialisiert auf präzise Laborgeräte und Industrieöfen. Ob Sie stabile, gleichmäßige Wärme zum Tempern oder extreme Temperaturen für die Forschung an fortschrittlichen Materialien benötigen, unsere Experten helfen Ihnen bei der Auswahl des idealen Systems für Ihre Anwendung, das Leistung, Energieeffizienz und Kosten ausgleicht.

Kontaktieren Sie noch heute unsere Ofenspezialisten für eine persönliche Beratung und erfahren Sie, wie KINTEK Ihr Labor oder Ihren Produktionsprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Hauptfunktionen eines Labor-Hochtemperatur-Muffelofens bei Experimenten zur Wechselwirkung von Schwermetallkühlmitteln?

- Warum wird ein Hochtemperatur-Muffelofen für xLi2ZrO3–(1−x)Li4SiO4 benötigt? Gewährleistung der keramischen Strukturintegrität

- Welche Materialien werden in einem Muffelofen verwendet? Ein Leitfaden für langlebige Konstruktion & optimale Leistung

- Was ist ein Veraschungsofen? Unverzichtbar für die genaue Materialanalyse in Schlüsselindustrien

- Was ist der Zweck eines Kammerofens für Zwischenerwärmung? Optimierung der Kaltumformung von chromatierten Rohren

- Warum einen Hochtemperatur-Muffelofen für die schrittweise CoFe2O4-Synthese verwenden? Nanokristalline Präzision und verbesserte Katalyse erzielen

- Was sind die Hauptfunktionen eines Hochtemperatur-Muffelofens? Beherrschen Sie das Sintern von Glaskeramikbeschichtungen

- Welche Rolle spielen der Hochtemperatur-Muffelofen und das Kühlsystem bei der Simulation von thermischer Ermüdung?