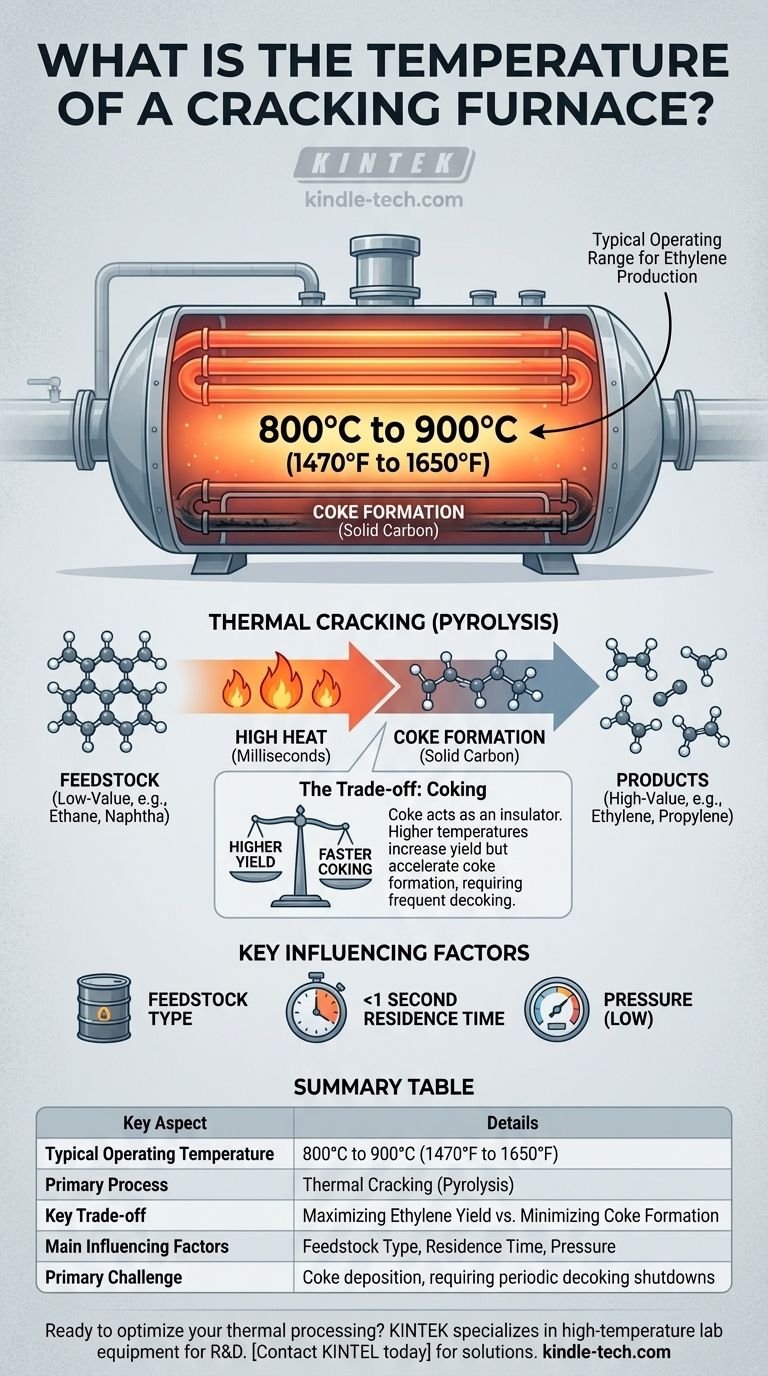

In der petrochemischen Industrie arbeitet ein typischer Steamcracker zur Herstellung von Ethylen mit einer Rohrauslasstemperatur im Bereich von 800 °C bis 900 °C (1470 °F bis 1650 °F). Diese Temperatur ist kein fester Wert, sondern wird präzise auf der Grundlage des spezifischen Kohlenwasserstoff-Feedstocks und der gewünschten Produkte gesteuert.

Der Begriff „Cracking-Ofen“ (Steamcracker) bezieht sich auf die Prozessfunktion einer Anlage – das thermische Aufbrechen von Kohlenwasserstoffen – und nicht auf eine bestimmte Art von Heiztechnologie. Die wichtigste Erkenntnis ist, dass die Temperatur eine sorgfältig verwaltete Variable ist, die darauf abzielt, die Ausbeute wertvoller Chemikalien zu optimieren und gleichzeitig unerwünschte Nebenprodukte wie Koks zu minimieren.

Den „Cracking“-Prozess verstehen

Um die Temperatur zu verstehen, muss man zunächst das Ziel verstehen. Ein Cracking-Ofen ist ein chemischer Reaktor, dessen einziger Zweck es ist, Kohlenwasserstoffe mit geringem Wert in solche mit hohem Wert umzuwandeln.

Was ist thermisches Cracking?

Das thermische Cracking oder die Pyrolyse nutzt hohe Hitze, um die starken chemischen Bindungen innerhalb großer Kohlenwasserstoffmoleküle aufzubrechen. Dieser Prozess „knackt“ sie in kleinere, wertvollere Moleküle.

Beispielsweise wird Ethan (C₂H₆) gecrackt, um Ethylen (C₂H₄) zu erzeugen, einen grundlegenden Baustein für Kunststoffe. Naphtha, ein schwererer Rohstoff, kann zu Ethylen, Propylen und anderen nützlichen Chemikalien gecrackt werden.

Warum dieser spezifische Temperaturbereich?

Der Bereich von 800 °C bis 900 °C ist ein chemischer „Sweet Spot“ für leichte Rohstoffe.

Bei diesen Temperaturen reicht die Energie aus, um die Kohlenstoff-Kohlenstoff (C-C)- und Kohlenstoff-Wasserstoff (C-H)-Bindungen effizient zu brechen. Die Reaktion findet in Millisekunden statt.

Ist die Temperatur zu niedrig, ist die Crackreaktion für einen wirtschaftlichen Betrieb zu langsam. Ist sie zu hoch, fördert sie unerwünschte Nebenreaktionen, die hauptsächlich überschüssiges Methan und Koks (festen Kohlenstoff) erzeugen.

Wichtige Faktoren, die die Temperatur beeinflussen

Die ideale Temperatur ist keine einzelne Zahl. Sie ist eine dynamische Variable, die von mehreren Faktoren beeinflusst wird:

- Rohstoff (Feedstock): Schwerere Rohstoffe (wie Gasöl) erfordern andere Temperaturprofile und längere Verweilzeiten als leichtere (wie Ethan).

- Verweilzeit (Residence Time): Dies ist die extrem kurze Dauer (oft weniger als eine Sekunde), die der Kohlenwasserstoff im heißesten Teil des Ofens verbringt. Sie wird zusammen mit der Temperatur präzise gesteuert.

- Druck: Das Cracking wird typischerweise bei niedrigem Kohlenwasserstoffpartialdruck durchgeführt, was die Bildung von Olefinen wie Ethylen begünstigt.

Unterscheidung zwischen Ofentypen und Prozessen

Die von Ihnen bereitgestellten Referenzen erwähnen Muffel- und Induktionsofen, die sehr hohe Temperaturen erreichen können – in manchen Fällen bis zu 1800 °C. Es ist jedoch entscheidend, die Heizmethode vom industriellen Prozess zu unterscheiden.

Die Rolle eines industriellen Steamcrackers

Ein kommerzieller Steamcracker ist eine massive, direkt befeuerte Anlage. Er enthält Rohre aus Metalllegierungen, durch die der Kohlenwasserstoff-Rohstoff fließt.

Brenner, die die Ofenwände säumen, erhitzen diese Rohre auf die exakte Temperatur, die erforderlich ist, um die Crackreaktion im Inneren auszulösen. Die Aufgabe des Ofens besteht lediglich darin, dieses präzise und intensive Wärmegefälle zu liefern.

Was ist mit Induktions- oder Muffelöfen?

Induktions- und Muffelöfen werden durch ihre Heiztechnologie definiert.

Ein Induktionsofen erhitzt leitfähiges Material durch elektromagnetische Induktion, während ein Muffelofen oft eine externe Flamme verwendet, um eine abgetrennte Kammer zu beheizen und so eine kontrollierte Atmosphäre zu schaffen.

Obwohl diese Öfen sicherlich die für das Cracking erforderlichen Temperaturen erreichen können, sind sie nicht die Technologie, die für die industrielle Ethylenproduktion im großen Maßstab verwendet wird. Sie sind häufiger in Laboren, Gießereien oder spezialisierten Materialverarbeitungsanwendungen anzutreffen.

Den primären Kompromiss verstehen: Kokung

Der Betrieb bei solch hohen Temperaturen stellt eine erhebliche betriebliche Herausforderung dar, die den gesamten Prozess definiert.

Das unvermeidliche Problem des Kokses

Bei Cracktemperaturen zerfallen einige Kohlenwasserstoffmoleküle vollständig in reinen Kohlenstoff, also Koks. Dieser feste Koks lagert sich an der Innenwand der Ofenrohre ab.

Die Auswirkungen der Kokung

Koks wirkt als Isolator. Wenn er sich ansammelt, verringert er die Wärmeübertragung von den Brennern des Ofens auf die Kohlenwasserstoffe im Rohr.

Um dies auszugleichen, müssen die Bediener die Feuertemperatur des Ofens erhöhen, um die erforderliche Prozesstemperatur aufrechtzuerhalten. Dies erreicht schließlich eine Grenze, erhöht die mechanische Belastung der Rohre und verringert die Effizienz.

Abwägung zwischen Ausbeute und Laufzeit

Dies führt zu dem zentralen betrieblichen Kompromiss. Ein Betrieb bei höheren Temperaturen kann die Ausbeute an wertvollen Produkten wie Ethylen erhöhen. Höhere Temperaturen beschleunigen jedoch auch dramatisch die Rate der Koksbildung.

Schnellere Kokbildung bedeutet, dass der Ofen häufiger für ein „Dekoken“ außer Betrieb genommen werden muss, bei dem der Kohlenstoff mit Dampf und Luft verbrannt wird. Dies führt zu Produktionsausfällen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur des Steamcrackers ist keine statische Zahl, sondern eine strategische Entscheidung, die auf wirtschaftlichen und betrieblichen Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ethylenausbeute liegt: Sie werden am oberen Ende des Temperaturbereichs arbeiten (z. B. 875 °C+) und kürzere Laufzeiten zwischen den Dekok-Abschaltungen in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Stabilität und langen Laufzeiten liegt: Sie können bei einer etwas niedrigeren Temperatur arbeiten, um die Kokungsraten zu minimieren und den Produktionszyklus auf Kosten einer geringfügig niedrigeren Ausbeute zu verlängern.

- Wenn Sie einen schwereren, komplexeren Rohstoff verarbeiten: Das gesamte Temperaturprofil, die Verweilzeit und das Dampfverdünnungsverhältnis müssen gemeinsam optimiert werden, um sowohl die Produktausbeute als auch die starken Kokungstendenzen zu steuern.

Letztendlich geht es bei der Beherrschung eines Steamcrackers darum, die Temperatur präzise zu steuern, um den grundlegenden chemischen Kompromiss zwischen Produktion und Abbau zu managen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Typische Betriebstemperatur | 800 °C bis 900 °C (1470 °F bis 1650 °F) |

| Primärprozess | Thermische Spaltung (Pyrolyse) |

| Wichtigster Kompromiss | Maximierung der Ethylenausbeute gegenüber Minimierung der Koksbildung |

| Wichtigste Einflussfaktoren | Rohstoffart, Verweilzeit, Druck |

| Herausforderung | Koksablagerung, die regelmäßige Dekok-Abschaltungen erfordert |

Bereit, Ihre thermischen Prozesse zu optimieren?

Ob Sie neue Prozesse im Labor entwickeln oder die Produktion skalieren – eine präzise Temperaturkontrolle ist entscheidend. KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte, einschließlich Öfen, die in der Lage sind, die extremen Temperaturen zu erreichen und aufrechtzuerhalten, die für Forschung und Entwicklung in der Petrochemie, Materialwissenschaft und mehr erforderlich sind.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um die präzisen thermischen Profile zu erzielen, die Sie benötigen, und unterstützen Sie dabei, Ausbeute und Effizienz zu maximieren und gleichzeitig betriebliche Herausforderungen zu bewältigen.

Kontaktieren Sie KINTEL noch heute, um Ihre spezifische Hochtemperaturanwendung zu besprechen und wie unsere Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Was ist die Brenntemperatur eines Ofens? Von 200°C bis 3000°C, es hängt von Ihren Bedürfnissen ab

- Welche Auswirkungen hat die Kalzinierungstemperatur auf die Eigenschaften von Nanopartikeln? Meistern Sie den Kompromiss für optimale Leistung

- Wie hoch ist die Temperatur der Muffelöfen? Finden Sie die richtige Hitze für Ihren Laborprozess

- Wie beeinflusst die Wärmebehandlung die Oberflächenrauheit? Minimierung der Oberflächenschädigung bei Präzisionsteilen