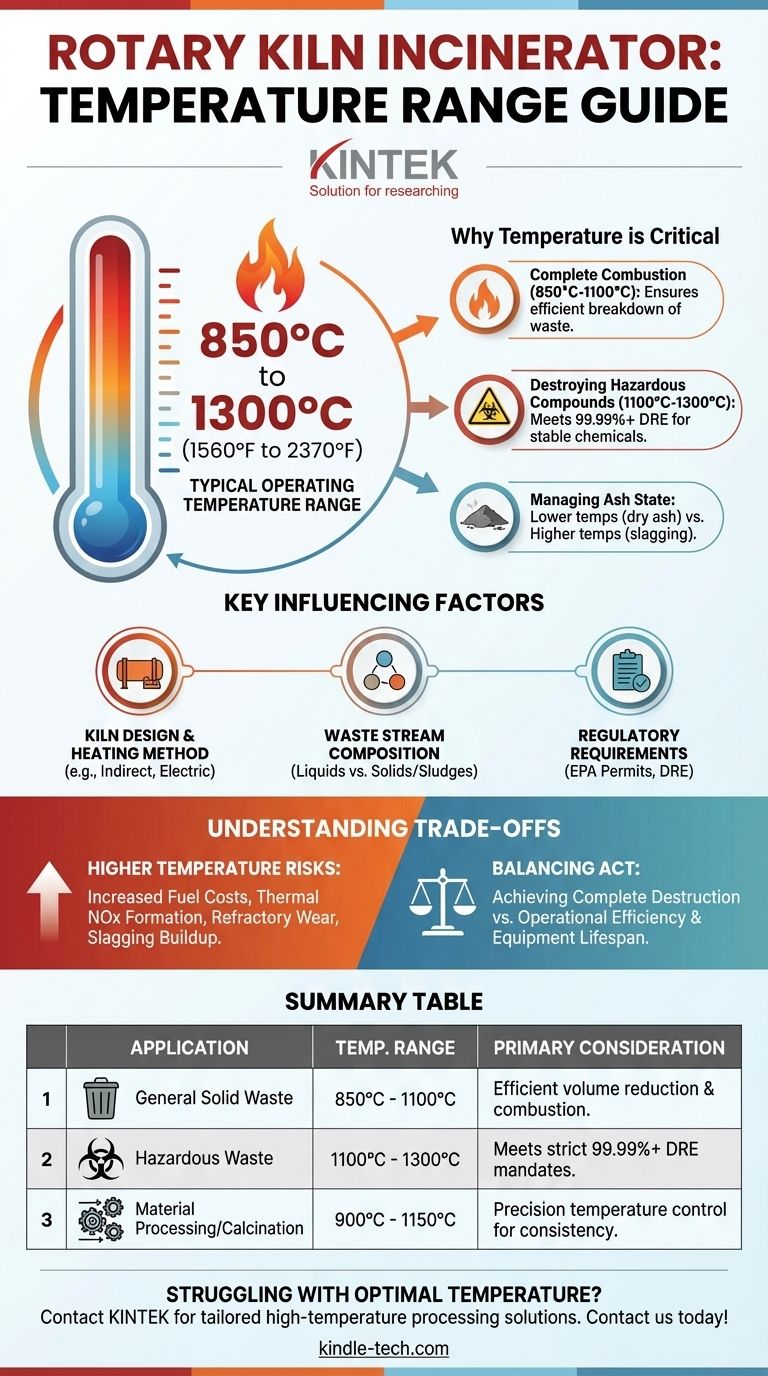

Kurz gesagt: Eine Drehrohrofen-Verbrennungsanlage arbeitet typischerweise bei hohen Temperaturen, die allgemein zwischen 850°C und 1300°C (1560°F und 2370°F) liegen. Die genaue Temperatur hängt stark von der Art des behandelten Abfalls, der spezifischen Bauweise des Ofens (z. B. direkt befeuert, indirekt oder elektrisch) und der erforderlichen Zerstörungseffizienz für gefährliche Bestandteile ab.

Die spezifische Betriebstemperatur eines Drehrohrofens ist kein fester Wert, sondern eine kritische Variable. Sie wird strategisch gewählt, um den Bedarf an vollständiger Abfallzerstörung gegen die praktischen Aspekte des Energieverbrauchs, der Einhaltung von Vorschriften und der Lebensdauer der Ausrüstung abzuwägen.

Warum die Temperatur der kritische Parameter ist

Die Hauptfunktion einer Drehrohrofen-Verbrennungsanlage besteht darin, durch hohe thermische Energie Abfall zu zerstören. Die Temperatur bestimmt zusammen mit der Dauer, für die der Abfall dieser Hitze ausgesetzt ist (Verweilzeit), deren Wirksamkeit.

Gewährleistung einer vollständigen Verbrennung

Das grundlegende Ziel ist es, Abfallmaterialien in einfache, stabile Nebenprodukte wie Kohlendioxid und Wasserdampf zu zerlegen, wobei inerter Asche zurückbleibt. Temperaturen im Bereich von 850°C bis 1100°C sind in der Regel ausreichend, um eine vollständige und effiziente Verbrennung der meisten Siedlungs- und Industrieabfälle zu gewährleisten.

Zerstörung gefährlicher Verbindungen

Für gefährlichere oder stabilere chemische Abfälle, wie PCBs, Dioxine oder bestimmte Lösungsmittel, sind höhere Temperaturen unerlässlich. Vorschriften schreiben oft eine minimale Zerstörungs- und Entfernungseffizienz (DRE) von 99,99 % oder mehr vor. Um dies zu erreichen, müssen die Temperaturen in den oberen Bereich verschoben werden, oft über 1100°C und nahe an 1300°C, um die widerstandsfähigen chemischen Bindungen dieser Schadstoffe aufzubrechen.

Steuerung des Zustands der Endasche

Die Temperatur beeinflusst direkt den physikalischen Zustand der Endasche. Niedrigere Temperaturen erzeugen eine trockene, pulverförmige Asche. Mit steigender Temperatur kann die Asche beginnen zu schmelzen und sich zu verklumpen, ein Prozess, der als Verschlackung bezeichnet wird. In manchen Fällen ist eine vollständig geschmolzene Schlacke wünschenswert, da sie Schwermetalle einkapselt und den Endrückstand weniger auslaugbar und sicherer für die Entsorgung macht.

Faktoren, die die Betriebstemperatur beeinflussen

Die ideale Temperatur ist nicht universell; sie wird durch eine Kombination von Abfalleigenschaften und Anlagendesign bestimmt.

Ofenkonstruktion und Heizmethode

Die Art und Weise, wie ein Ofen beheizt wird, beeinflusst sein Temperaturprofil dramatisch. Indirekte Drehrohröfen, bei denen der Mantel von außen beheizt wird, können bei speziellen Anwendungen sehr hohe Ofentemperaturen (1200-1300°C) erreichen. Elektrische Drehrohröfen bieten eine ausgezeichnete Temperaturkontrolle, sind aber oft auf etwas niedrigere Temperaturen begrenzt, typischerweise bis zu 1100°C, was sie für Prozesse wie die Kalzinierung geeignet macht, bei denen Präzision entscheidend ist.

Zusammensetzung des Abfallstroms

Die Art des Abfalls ist der wichtigste Faktor. Flüssige organische Abfälle verbrennen leicht, während kontaminierte Böden oder Schlämme mehr Energie und höhere Temperaturen erfordern, um sicherzustellen, dass alle Schadstoffe verdampft und in der Gasphase zerstört werden.

Regulatorische und Genehmigungsanforderungen

Umweltgenehmigungen sind oft vorschreibend. Die Betriebsgenehmigung einer Anlage, die von einer Regulierungsbehörde wie der EPA erteilt wird, legt eine Mindesttemperatur und Verweilzeit fest, die eingehalten und kontinuierlich überwacht werden muss, um die öffentliche und umwelttechnische Sicherheit zu gewährleisten.

Die Abwägungen verstehen

Den Ofen einfach auf seiner maximal möglichen Temperatur zu betreiben, ist selten die richtige oder effizienteste Strategie.

Höhere Temperatur ist nicht immer besser

Das Anstreben übermäßig hoher Temperaturen erhöht den Kraftstoffverbrauch und die Betriebskosten erheblich. Es fördert auch die Bildung von thermischen Stickoxiden (NOx), einem regulierten Schadstoff, der eine zusätzliche nachgeschaltete Gasbehandlung erfordert.

Das Risiko vorzeitiger Verschlackung

Wenn die Temperatur den Schmelzpunkt der Asche überschreitet, kann sich eine harte, glasartige Schlacke bilden, die die inneren feuerfesten Wände des Ofens bedeckt. Diese Ablagerung verringert die thermische Effizienz, kann schwere mechanische Schäden verursachen und erfordert oft kostspielige Stillstände für die manuelle Entfernung.

Verschleiß der Feuerfestmaterialien

Die feuerfeste Ziegelauskleidung, die den Stahlmantel des Ofens schützt, verschlechtert sich bei höheren Temperaturen viel schneller. Der Betrieb bei 1300°C gegenüber 1000°C kann die Lebensdauer dieser kritischen Komponente drastisch verkürzen, was zu häufigeren und teureren Wartungsarbeiten führt.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Temperatur ist eine strategische Entscheidung, die auf Ihrem primären Ziel basiert.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Volumenreduzierung von Festabfällen liegt: Ein moderater Bereich von 850°C bis 1100°C ist typischerweise die effizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Zerstörung hochstabiler gefährlicher Abfälle liegt: Sie müssen im oberen Bereich des Spektrums arbeiten, typischerweise 1100°C bis 1300°C, um die regulatorischen DRE-Vorgaben zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung oder Kalzinierung liegt: Präzision ist wichtiger als rohe Hitze, und ein indirekter oder elektrischer Ofen, der zwischen 900°C und 1150°C arbeitet, bietet wahrscheinlich die beste Kontrolle.

Letztendlich ist die Wahl der richtigen Temperatur ein kalkulierter Ausgleich zwischen der Erzielung einer vollständigen Zerstörung, der Einhaltung von Vorschriften und der Aufrechterhaltung der langfristigen wirtschaftlichen Tragfähigkeit des Betriebs.

Zusammenfassungstabelle:

| Wichtiger Faktor | Typischer Temperaturbereich | Hauptüberlegung |

|---|---|---|

| Allgemeine Festabfälle | 850°C - 1100°C | Effiziente Volumenreduzierung und Verbrennung. |

| Gefährliche Abfälle (PCBs, Dioxine) | 1100°C - 1300°C | Erfüllt strenge Vorgaben zur Zerstörungseffizienz (DRE) von über 99,99 %. |

| Materialverarbeitung/Kalzinierung | 900°C - 1150°C | Präzise Temperaturkontrolle für konsistente Ergebnisse. |

Sie sind unsicher bei der Bestimmung der optimalen Temperatur für Ihre Abfallverbrennung oder Materialverarbeitung? Das richtige thermische Profil ist entscheidend für Effizienz, Compliance und die Langlebigkeit der Anlagen. KINTEK ist spezialisiert auf Hochtemperatur-Verarbeitungsanlagen, einschließlich Drehrohröfen, und unsere Experten können Ihnen helfen, ein System zu konfigurieren, das auf Ihren spezifischen Abfallstrom und Ihre betrieblichen Ziele zugeschnitten ist. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Anwendung zu besprechen und eine vollständige, kosteneffiziente Zerstörung zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln