Die definitive Antwort lautet: Die Beschichtungsdicke ist kein Einzelwert, sondern erstreckt sich über einen enormen Bereich, von wenigen Nanometern für fortschrittliche Funktionsschichten bis zu mehreren Zentimetern für hochbelastbare Schutzbarrieren. Die spezifische Dicke wird vollständig durch das Material der Beschichtung und ihren Verwendungszweck bestimmt, sei es für optische Leistung, Verschleißfestigkeit oder Umweltschutz.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass die Beschichtungsdicke ein kritischer Designparameter ist, keine feste Eigenschaft. Sie wird gezielt entwickelt, um eine bestimmte Funktion zu erfüllen, wobei die Leistungsanforderungen mit Faktoren wie Kosten, Maßtoleranz und Materialspannung abgewogen werden.

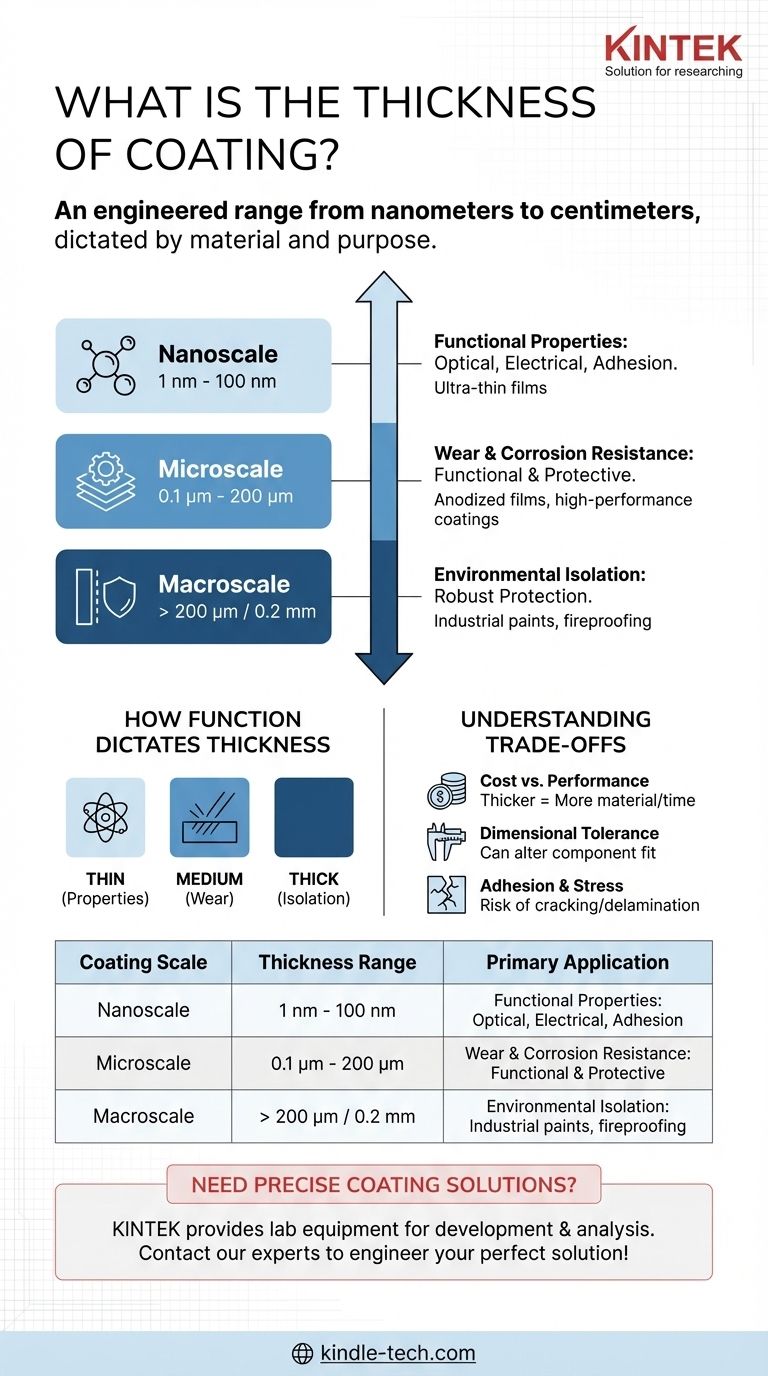

Das Spektrum der Beschichtungsdicke

Um die Dicke zu verstehen, ist es am besten, in Maßstäben zu denken. Verschiedene Anwendungen existieren in sehr unterschiedlichen Größenordnungen, jede dient einem einzigartigen Zweck.

Nanoskalige Beschichtungen (1 nm - 100 nm)

Dies sind ultradünne Filme, bei denen das primäre Ziel darin besteht, die Eigenschaften einer Oberfläche zu modifizieren, ohne ihre physikalischen Abmessungen zu verändern.

Beispiele hierfür sind Haftvermittler wie Titan-Zirkonium (TiZr) mit 1-5 nm, die eine chemische Brücke zwischen einem Substrat und einer nachfolgenden Schicht bilden. Antireflexionsbeschichtungen auf Linsen fallen ebenfalls in diese Kategorie.

Mikroskalige Beschichtungen (0,1 µm - 200 µm)

Dies ist der häufigste Bereich für industrielle und kommerzielle Beschichtungen, die eine Kombination aus funktionalen und schützenden Vorteilen bieten.

Eloxierte Filme auf Aluminium können beispielsweise von 0,5 µm für ein dekoratives Finish bis zu 150 µm für eine harte, korrosionsbeständige Architekturschicht reichen. Viele Hochleistungsdünnschichten für Verschleißfestigkeit liegen im Bereich von 0,5 µm bis 10 µm.

Makroskalige Beschichtungen (>200 µm oder 0,2 mm)

Dies sind Dickschichtbeschichtungen, die hauptsächlich für einen robusten Schutz vor rauen Umgebungen entwickelt wurden. Hier ist das Volumenmaterial für die Leistung entscheidend.

Industrielle Farben und Grundierungen können leicht einige Millimeter dick sein, um einen langfristigen Wetter- und Korrosionsschutz zu gewährleisten. Spezialbeschichtungen wie Brandschutz oder dicke thermische Spritzbeschichtungen können sogar in Zentimetern gemessen werden.

Wie die Funktion die Dicke bestimmt

Die erforderliche Dicke ist eine direkte Folge des Problems, das Sie lösen möchten. Dünner ist nicht immer billiger, und dicker ist nicht immer besser.

Für funktionale Eigenschaften (dünn)

Wenn das Ziel darin besteht, die optischen, elektrischen oder chemischen Eigenschaften einer Oberfläche zu verändern, ist die Beschichtung oft atomar dünn. Ihre Leistung beruht auf ihrer spezifischen Chemie und Struktur, nicht auf ihrem Volumen.

Für Verschleiß- und Korrosionsbeständigkeit (mittel)

Zum Schutz vor mechanischem Verschleiß oder chemischem Angriff benötigt die Beschichtung genügend Substanz, um Erosion zu widerstehen und als dauerhafte Barriere zu wirken. Sie muss jedoch dünn genug sein, um die Maßtoleranzen des Teils nicht zu beeinträchtigen.

Für Umweltisolation (dick)

Beim Schutz eines Substrats vor Faktoren wie intensiver Hitze, Feuer oder starker physischer Einwirkung bietet die Dicke der Beschichtung selbst den Schutz. Sie fungiert als Opferschicht oder Isolationsbarriere, die dazu bestimmt ist, sich im Laufe der Zeit abzubauen, um das darunter Liegende zu schützen.

Die Kompromisse verstehen

Die Auswahl einer Beschichtungsdicke beinhaltet das Abwägen konkurrierender Faktoren. Eine falsche Wahl kann schädlicher sein als gar keine Beschichtung.

Kosten vs. Leistung

Im Allgemeinen erfordern dickere Beschichtungen mehr Material und längere Verarbeitungszeiten, was die Kosten erhöht. Eine 100 µm dicke Beschichtung aufzutragen, wenn nur 10 µm benötigt werden, ist verschwenderisch und ineffizient.

Maßtoleranz

Bei präzisionsgefertigten Teilen kann eine dicke Beschichtung die Passform und Funktion von Komponenten grundlegend verändern. Eine 50 µm dicke Beschichtung kann die Toleranz eines Lagers oder Gewindeteils leicht beeinträchtigen und zu dessen Versagen führen.

Haftung und Eigenspannung

Wenn Beschichtungen dicker werden, können sie höhere Eigenspannungen entwickeln. Diese Spannungen können zu Rissen, Abplatzungen oder Delamination führen, insbesondere wenn das Substrat sich biegt oder thermischen Zyklen ausgesetzt ist.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Dicke zu bestimmen, beginnen Sie mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf optischer, katalytischer oder elektrischer Leistung liegt: Arbeiten Sie mit ziemlicher Sicherheit mit nanoskaligen bis dünn-mikroskaligen Beschichtungen (1 nm bis 2 µm).

- Wenn Ihr Hauptaugenmerk auf allgemeinem Verschleiß-, Reibungs- oder Korrosionsschutz liegt: Sollten Sie Beschichtungen im Mikrobereich (2 µm bis 150 µm) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf starkem Umwelt- oder Aufprallschutz liegt: Liegt Ihre Lösung in makroskaligen Beschichtungen, die in Millimetern (0,2 mm) oder mehr gemessen werden.

Letztendlich ist die Wahl einer Beschichtungsdicke eine technische Entscheidung, die für den Erfolg Ihres Endprodukts entscheidend ist.

Zusammenfassungstabelle:

| Beschichtungsskala | Dickenbereich | Primäre Anwendung |

|---|---|---|

| Nanoskala | 1 nm - 100 nm | Optik, Elektrik, Haftvermittlung |

| Mikroskala | 0,1 µm - 200 µm | Verschleißfestigkeit, Korrosionsschutz |

| Makroskala | > 200 µm (0,2 mm) | Hochleistungs-Umwelt- und Aufprallschutz |

Haben Sie Schwierigkeiten, die optimale Beschichtungsdicke für Ihre spezifische Anwendung zu bestimmen? Die richtige Wahl ist entscheidend für Leistung, Kosten und die Vermeidung von Problemen wie schlechter Haftung oder Maßfehlern. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Beschichtungsentwicklung und -analyse benötigt werden. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zu wählen, um Ihre Ziele zu erreichen, egal ob Sie mit ultradünnen Funktionsfilmen oder dicken Schutzbarrieren arbeiten. Lassen Sie uns die perfekte Lösung für Ihr Projekt entwickeln – kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Wie verbessert eine Labor-Heißpresse die mikroskopische Struktur von Polymer-Keramik-Verbundkathoden?

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Warum ist eine Labor-Heißpresse für die Herstellung von verstärkten Membranen aus plastischen Kristallpolymer-Elektrolyten notwendig?

- Welche Rolle spielt eine Laborplattenheizpresse bei der Vulkanisation und Formgebung von Fluorsilikonkautschuk (F-LSR)?

- Wie wird in einer Heißpresse Druck erzeugt und angewendet? Beherrschen Sie hydraulische und pneumatische Hochleistungssysteme